Projektowanie interfejsów użytkownika z sensorami pojemnościowymi

| TechnikaInterfejsy użytkownika z czujnikami pojemnościowymi są coraz częściej montowane, już nie tylko w elektronice użytkowej i sprzęcie AGD, ale również m.in. w urządzeniach pomiarowych oraz medycznych. Dzięki wyeliminowaniu podzespołów mechanicznych charakteryzuje je niezawodność oraz długa żywotność. Ponadto uatrakcyjniają one wygląd urządzenia oraz upraszczają jego obsługę.

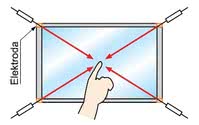

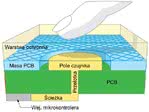

Do budowy interfejsów użytkownika używane są czujniki pojemnościowe w technologii surface capacitance lub projected capacitance. Te pierwsze zbudowane są ze szklanego podłoża pokrytego warstwą materiału przewodzącego, na który nakładana jest warstwa ochronna wykonana z nieprzewodzącego materiału (akrylu, szkła). W rogach umieszczone są elektrody (rys. 1).

Po przyłożeniu do nich napięcia generowane jest jednorodne pole elektryczne. Gdy człowiek dotyka powierzchni sensora, tworzy się kondensator. Jedną z jego okładek stanowi warstwa przewodząca na szkle, a drugą palec dotykającego. Współrzędne wskazanego miejsca są obliczane na podstawie różnicy pojemności zmierzonych w rogach czujnika.

Zaletami tej konstrukcji są: łatwość realizacji oraz niskie koszty. Niestety sensory takie wymagają specjalnej procedury dostrajania na etapie produkcji, a podczas ich użytkowania mogą występować błędne odczyty. Najczęściej w tej technologii budowane są czujniki o dużych rozmiarach, natomiast trudno jest w ten sposób zrealizować interfejsy wielodotykowe.

Alternatywa

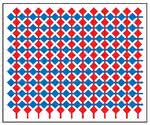

Czujniki w technologii projected capacitance występują w dwóch odmianach. W pierwszej sensor zbudowany jest z dwóch podłoży szklanych. Na każdym z nich rzędami naniesione są elektrody. Podłoża są umieszczone jedno na drugim (rys. 2a) w taki sposób, by ich elektrody tworzyły siatkę jak na rysunku 2b.

Gdy palec dotyka powierzchni czujnika, zmniejsza się pojemność wzajemna sąsiadujących elektrod (rys. 2c). Zmiana ta jest wykrywana w mikrokontrolerze, który wyznacza współrzędne dotkniętego miejsca. Dzięki temu, że pojemność wzajemna wszystkich sąsiadujących ze sobą elektrod jest monitorowana niezależnie, łatwo można zbudować interfejs wielodotykowy. W tej technologii najczęściej są też wykonywane czujniki o małych rozmiarach.

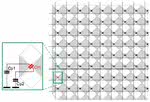

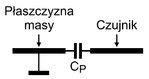

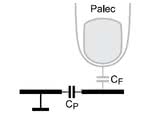

Czujniki drugiego typu składają się z elektrod otoczonych masą PCB (rys. 3a). Kiedy człowiek dotyka powierzchni sensora, jego pojemność CP (rys. 3b) wzrasta o pojemność palca CF (rys. 3c). Wówczas pojemność czujnika CX jest równa zastępczej pojemności równoległego połączenia kondensatorów CP oraz CF (CX = CP + CF).

Jeżeli przekroczy ona określoną wartość progową, dotknięcie jest wykrywane w kontrolerze interfejsu. W dalszej części artykułu przedstawiamy wskazówki projektowe głównie dla czujników tego rodzaju.

Pomiar pojemności

Tradycyjne metody wyznaczania pojemności, tzn. pomiar czasu ładowania kondensatora stałym prądem lub przez znaną rezystancję albo pomiar częstotliwości rezonansowej obwodu LC, nie sprawdzają się w wypadku interfejsów pojemnościowych. Zmiana pojemności sensora w wyniku jego dotknięcia jest bowiem rzędu zaledwie dziesiętnych części pF. Utrudnia to realizację układu pomiarowego. Ponadto jego dokładność w przypadku wymienionych metod w tym zakresie pojemności i tak byłaby bardzo mała.

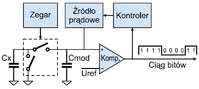

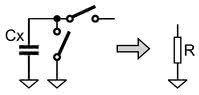

Dlatego zwykle w tym zastosowaniu wykorzystywany jest układ pomiarowy, w którym mierzona pojemność czujnika jest wyrażana wartością cyfrową. Schemat blokowy przykładowej realizacji takiego obwodu przedstawiono na rysunku 4a. Jego zasadniczym komponentem jest układ przełączanej pojemności, który odpowiada rezystorowi o rezystancji R = 1 / fS · CX, gdzie fS to częstotliwość przełączania tego obwodu (rys. 4b).

Prąd płynący przez ten rezystor jest w modulatorze sigma-delta przekształcany w ciąg impulsów. Kiedy palec dotyka sensora, jego pojemność rośnie, a zastępcza rezystancja maleje. To z kolei powoduje wzrost natężenia prądu i zwiększenie liczby impulsów. Częścią tego obwodu jest też kondensator Cmod, który jest ładowany przez źródło prądowe i rozładowywany przez rezystor zastępczy.

Do pomiaru prądu jest używany komparator. Ciąg bitów na jego wyjściu jest doprowadzany do licznika, którego wartość odpowiada pojemności CX. Czas, w którym licznik zlicza bity (tzw. czas skanowania), jest określony i stały. Od niego zależy szybkość reakcji interfejsu.

Wskazówki projektowe

Wszystkie zalety interfejsów z czujnikami pojemnościowymi wymienione we wstępie tracą na znaczeniu, jeżeli wskazania użytkownika są interpretowane za wolno, błędnie lub w ogóle brak jest reakcji na dotyk. Wówczas korzystanie z urządzenia staje się niewygodne, a czasem nawet niemożliwe.

By temu zapobiec, należy przestrzegać kilku zasad. Dzięki nim czujnik będzie generował odpowiednio silny sygnał pomiarowy, który zostanie bezbłędnie w kontrolerze odróżniony od sygnału szumów.

Równocześnie spełnione będą także wymagania kompatybilności elektromagnetycznej. Przykładowo, mimo że kreatywność przy wyborze kształtu oraz rozmiaru sensorów może zwiększyć atrakcyjność wizualną urządzenia, całkowita dowolność w tym zakresie nie jest zalecana.