Systemy laserowe w produkcji elastycznych obwodów drukowanych zapewniają najlepszą jakość i dokładność cięcia

| TechnikaWraz z postępującą miniaturyzacją i z coraz większym upakowaniem podzespołów na płytkach elektronicznych coraz bardziej popularne stają się elastyczne obwody drukowane (FPC - Flex Printed Cicruits) oraz płytki sztywno-giętkie, pozwalające zrealizować konstrukcję układu elektronicznego w formie modułowej bez potrzeby stosowania wewnętrznych złączy lub okablowania. Cienkie elastyczne płytki drukowane dostępne są obecnie także w wersjach wielowarstwowych, dzięki czemu od strony technologicznej przesuwają daleko naprzód możliwości integracji komponentów, stając się ważnym elementem nowoczesnych aplikacji w medycynie, telekomunikacji, motoryzacji i wielu innych dziedzinach.

Wszystkie trendy technologiczne i nowości rynkowe wiążące się z elastycznymi płytkami dotyczą coraz większego upakowania na nich elementów, zmniejszenia rozmiaru takich obwodów oraz z innymi czynnikami związanymi z miniaturyzacją. Takie zmiany pozwalają najlepiej dopasować kształt i wielkość płytki do dostępnego miejsca w obudowie, ale dla producenta obwodów elastycznych oznacza to często konieczność wykrawania skomplikowanych kształtów tych laminatów. Nietrudno dostrzec, że obwody FPC bardzo rzadko mają prostokątny kształt charakterystyczny dla tradycyjnych sztywnych laminatów.

Dlatego ważną operacją technologiczną staje się depanelizacja, a więc wykrawanie pojedynczych, gotowych obwodów z dużej formatki produkcyjnej po montażu. Im wykrawanie może być zrobione precyzyjniej, tym większą skalę integracji można osiągnąć i zapewnić mniejszą liczbę płytek uszkodzonych podczas tego procesu.

Elastyczne płytki drukowane wyróżniają się spośród innych materiałów podłożowych tym, że są bardzo podatne na narażenia mechaniczne. Stąd wykrawanie jest ważnym z punktu widzenia jakości procesem w omawianym obszarze, które w istotny sposób ogranicza możliwości projektantów, którzy zawsze chcą sięgać do dostępnych granic technologii.

Pomiędzy płytkami w panelu musi być zachowany odstęp, a podzespoły nie mogą być umieszczane tuż przy brzegach, z uwagi na istniejące tolerancje wykrawania maszyn i narażenia mechaniczne płytki w trakcie cięcia, które są największe przy krawędziach. Im kształt obwodu jest bardziej złożony i odbiegający od prostokąta, tym bardziej ograniczenia te stają się dokuczliwe.

Tradycyjne systemy mechanicznej depanelizacji, jak stemplowanie lub wykrawanie, nie sprawdzają się w tym przypadku, bo powodują zbyt dużo uszkodzeń płytek. Nawet cięcie laserami CO2 powoduje wiele braków na skutek uszkodzeń cieplnych brzegów. Jedyną technologią sprawdzającą się dobrze w depanelizacji obwodów elastycznych jest dzisiaj laser UV. Zapewnia on eliminację naprężeń mechanicznych i znacznie mniejsze udary cieplne w porównaniu z CO2.

Korzyści z wycinania promieniowaniem UV

Wszystkie metody depanelizacji wiążą się z narażeniami mechanicznymi lub cieplnymi. Te pierwsze są charakterystyczne dla klasycznych obrabiarek mechanicznych dokonujących operacji stemplowania, matrycowania lub wykrawania. Powodują one powstawanie zadziorów, deformacji, pęknięć. Udarowy charakter wycinania stemplem wymaga wręcz stosowania systemów amortyzacji po to, aby wstrząsy nie oddziaływały na elementy. Typowa szerokość szczeliny cięcia wynosząca 1 mm w tym przypadku jest zbyt wielka, aby można było stosować metody mechanicznego cięcia w wielu współczesnych aplikacjach, bo za bardzo ogranicza możliwość integracji i spełnienia wymagań wielu standardów jakościowych.

W przypadku cięcia laserowego narażenia mają charakter cieplny, bo cięcie nie wiąże się z fizycznym kontaktem ostrza z płytką. Skupiona plamka lasera zapewnia znacznie większą precyzję i wąską szczelinę, niemniej szerokość jej waha się na skutek nadpalania brzegów. Jest to problemem w przypadku stosowania popularnych laserów CO2 o dużej mocy, których promieniowanie jest silnie pochłaniane przez materiał. Lasery UV są dla porównania znacznie zimniejsze i pracują z niższą gęstością mocy, co ogranicza narażenia cieplne do minimum.

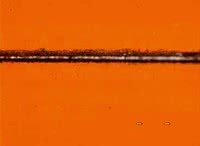

Różnice te widać w aplikacjach. Na rysunkach 1 i 2 pokazano wynik wycinania obwodu z folii kaptonowej o grubości 125 μm za pomocą laserów CO2 i UV o promieniowaniu skupionym do plamki o średnicy 20 μm. Nietrudno dostrzec, że laser CO2 na skutek dużej ilości dostarczanego ciepła powoduje nadpalenie i deformację krawędzi. Efektywna szerokość cięcia na skutek tych zjawisk wynosi aż 120 μm, czyli sześciokrotnie więcej niż średnica plamki. Jest to z pewnością lepszy wynik niż 1 mm dla cięcia mechanicznego, ale nadal można uznać go za niesatysfakcjonujący.

Laser UV zapewnia cięcie metodą zimnej ablacji, co znakomicie poprawia odkształcenia na skutek udarów cieplnych i w tym przypadku szerokość cięcia wynosi tylko 30 μm. Dla polimidowych materiałów podłożowych i innych elastycznych taśm jest to więc sposób na osiągnięcie maksymalnie dużej integracji i minimalizacji braków oraz na zapewnienie czystych i równych krawędzi obwodu.

Systemy laserowego cięcia promieniowaniem UV nadają się do wycinania niemal z każdego materiału, w tym folii kaptonowych, PET, akaflex, a także materiałów złożonych jak pyralux. Poza cienkimi foliami elastycznymi można je stosować także do sztywnych laminatów tradycyjnych jak FT-4, ceramiki, laminatów teflonowych Rogersa, wersji z wypełniaczem aluminiowym lub miedzianym wykorzystywanym w modułach LED.

Laser UV ma plamkę w kształcie stożka, co oznacza, że im głębiej ma promień przenikać do materiału, tym szersza będzie szczelina. Typowy zakres szerokości waha się od 25-50 mikrometrów. Dokładność i powtarzalność sięga ±4 mikrometrów, dzięki czemu projekty są cięte z najwyższą precyzją.

Szybkość cięcia laserem UV zależy od obrabianego materiału. Pokazywaną na rysunkach 1 i 2 folię kaptonową można wycinać tempem 95 mm/s, a więc 2-3 razy szybciej niż w innych metodach.

Kiedy rozważy się inne właściwości systemów depanelizacji promieniowaniem UV, a w tym możliwość wycinania otworów, zdejmowania cienkich warstw z powierzchni (odsłanianie kontaktów), nie mają one sobie równych na rynku.

Korzystający z lasera UV projektanci elastycznych obwodów drukowanych mogą dzięki temu wykonać nawet najbardziej skomplikowane wzory. Ich prace nie są naznaczone przez ograniczenia technologiczne, tradycyjne kształty i rozmiary. Wąskie i czyste cięcie pozwala umieszczać elementy blisko krawędzi i ciasno obok siebie, co zapewnia maksymalną możliwą integrację i gęstość upakowania w przestrzeni obudowy.

Artykuł oryginalnie opublikowany w "Industrial Laser Solutions", wrzesień 2012, przedrukowany za zgodą.

Shane Stafford

LPKF

SE Spezial Electronic Sp. z o.o.

spezial.pl