Lasery UV dużej mocy w obróbce materiałów elektronicznych

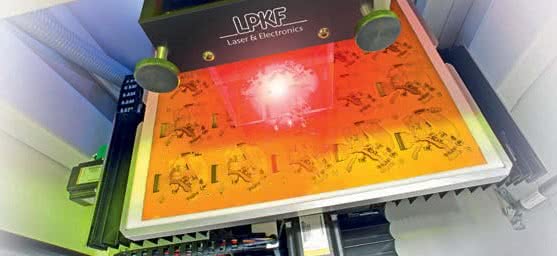

| TechnikaLasery dużej mocy pracujące w zakresie ultrafioletu są coraz powszechniej spotykane w urządzeniach produkcyjnych w przemyśle. Jedną z najbardziej widowiskowych i popularnych aplikacji wykorzystujących te źródła promieniowania są maszyny do obróbki obwodów drukowanych. W porównaniu z narzędziami mechanicznymi taki laser zapewnia mniejsze naprężenia w materiale przy wierceniu lub wycinaniu przy jednocześnie minimalnym udarze termicznym. Specyfiką lasera UV jest tzw. zimna ablacja - strefa HAZ (heat-affected zone), w której odbywa się odparowanie materiału, jest niewielka w porównaniu z innymi laserami i dobrze odseparowana od reszty materiału.

Znacznie mniejsza długość fali laserów UV, w porównaniu np. z pracującymi w podczerwieni CO2, pozwala na precyzyjne ogniskowanie i tym samym bardzo wysoką dokładność obróbki. Duża gęstość energii promieniowania pozwala jednakowo dobrze obrabiać różne materiały podłożowe, zarówno zwykły FR4, jak i polimidowe laminaty elastyczne lub podłoża ceramiczne.

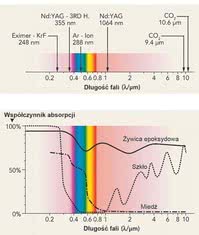

Na rysunku 1 pokazano stopień absorpcji promieniowania przez trzy typowe materiały podłożowe dla 6 różnych typów laserów, w tym excimerowego (248 nm), podczerwonego (1064 nm) i dwóch laserów CO2 (9,4 µm i 10,6 µm). Laser UV neodymowo-yagowy o długości fali 355 nm jest tym, który okazał się skuteczny w każdym przypadku, a nawet nadaje się do obróbki materiałów szklanych.

Lepszy od niego jest tylko laser excimerowy, ale w porównaniu z poprzednikiem jest on znacznie droższy. Oznacza to, że do zadań związanych z obróbką materiałów elektronicznych urządzenia UV są dzisiaj najkorzystniejszym rozwiązaniem technicznym, biorąc pod uwagę koszty i uniwersalność.

Przykładowa aplikacja - drążenie w materiale

Laser UV pozwala na dowolne drążenie w materiale poprzez warstwowe usuwanie obszarów o dowolnym kształcie. W ten sposób można tworzyć płytki prototypowe, usuwając warstwę miedzi z laminatu tak, aby powstała mozaika połączeń. Pozwala to na przygotowanie płytki nawet o bardzo złożonej mozaice w ciągu kilku minut, co jest coraz bardziej istotnym czynnikiem branym pod uwagę przez działy badań i rozwoju, a nawet przez producentów płytek drukowanych, którzy za pomocą takich maszyn wykonują prototypy i zlecenia małoseryjne.

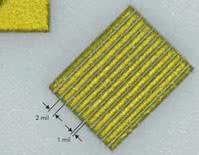

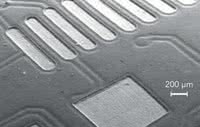

W zależności od zastosowanego układu optycznego plamka robocza lasera UV ma 10-20 µm średnicy, co pozwala osiągnąć wysoką precyzję obróbki, nieporównywalnie większą niż wszystkie metody mechaniczne. Widać to na rysunku 2, gdzie pokazano mikroskopowe powiększenie ścieżek wykonanych laserem na podłożu ceramicznym Al2O3. Ścieżki mają szerokość 2 milsy przy odstępie 1-milsowym.

Depanelizacja PCB

Laser UV można wykorzystać w produkcji wielko- i średnioskalowej, na przykład przy depanelizacji PCB, czyli wycinaniu pojedynczych płytek z dużego arkusza produkcyjnego. Jedna maszyna potrafi obsłużyć tradycyjny laminat sztywny i laminat elastyczny a także rozwiązania sztywno-giętkie. Zalety lasera widać oczywiście najbardziej przy obróbce delikatnych cienkich laminatów elastycznych, bo w ich przypadku obróbka mechaniczna jest nierzadko inwazyjna i prowadzi do uszkodzeń na skutek niedokładności obróbki narzędzi i maszyn.

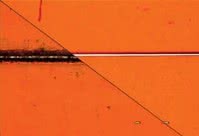

Tworząca laminat folia odkształca się pod wpływem siły nacisku narzędzia, co wymusza stosowanie dość dużych marginesów na brzegach. Nie zawsze to da się zrobić np. gdy laminat tworzy złącze krawędziowe. W takich miejscach precyzyjna obróbka ma bardzo duże znaczenie i bezpośrednio przekłada się na duży uzysk produkcyjny. Co więcej, cięcie laserem UV charakteryzuje się znacznie zredukowanym efektem termicznym w porównaniu z laserami CO2, a krawędzie są równe i nie mają nadpaleń. Na rysunku 3 pokazano ten sam materiał obrobiony za pomocą tych dwóch źródeł promieniowania - narzędzie bazujące na CO2 zostawia znacznie więcej widocznych śladów oddziaływań termicznych.

Wykonywanie otworów

Mała plamka lasera pozwala na wykonywanie w laminacie mikrootworów i przelotek, w tym także przelotek zagrzebanych i otworów ślepych (nieprzelotowych). Ich minimalna średnica to jedynie 10 µm, a więc znacznie mniej niż da się wykonać za pomocą tradycyjnych wierteł.

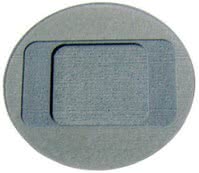

Ślepe otwory i zagrzebane przelotki wykorzystywane są w laminatach wielowarstwowych do łączenia warstw mozaiki pomiędzy wybranymi warstwami wewnętrznymi lub warstwą wierzchnią i wewnętrzną. "Zimna" obróbka za pomocą lasera UV w tym przypadku eliminuje niekorzystny efekt delaminacji, czyli rozwarstwiania się poszczególnych warstw laminatu na skutek oddziaływania ciepła. Wielowarstwowe płytki drukowane produkowane są przez prasowanie na gorąco w całość kilku cienkich warstw, stąd gdy podczas obróbki wydziela się dużo ciepła, dochodzi do rozwarstwienia materiału na krawędziach. Na rysunku 4 pokazano otwór o średnicy czterech milsów wykonany w laminacie o grubości 14 milsów. Jak widać, nie ma widocznych śladów delaminacji.

Grawerowanie

Jeszcze jedną ciekawą aplikacją laserów UV w produkcji jest grawerowanie, czyli usuwanie niewielkiej powierzchniowej warstwy materiału. Przez regulację mocy lasera możliwe jest precyzyjne grawerowanie warstwa po warstwie na pożądaną głębokość. Pozwala to na przygotowywanie wnęk w laminacie pod komponenty zagrzebane, usuwanie pokryć organicznych z metalu, produkcję zagłębień i wnęk umożliwiających większą miniaturyzację.

Na rysunku 5 pokazano przykładowy wynik usuwania powłoki organicznej z podłoża laminatu metalowego, a na rysunku 6 przykład użycia prezentowanej metody do tworzenia schodkowej struktury na powierzchni, np. przy szablonach do nakładania pasty lutowniczej.

Podsumowanie

Lasery UV w produkcji urządzeń elektronicznych pozwalają na poprawę jakości produkcji, umożliwiają wzrost stopnia miniaturyzacji i zwiększają produktywność. Duża liczba zalet i uniwersalność z pewnością przyczynią się do szybkiej ekspansji urządzeń na nich bazujących w kolejnych latach.

SE Spezial-Electronic sp. z o.o.

www.spezial.pl