Obwody drukowane – typowe nieprawidłowości dokumentacji produkcyjnej, część 1

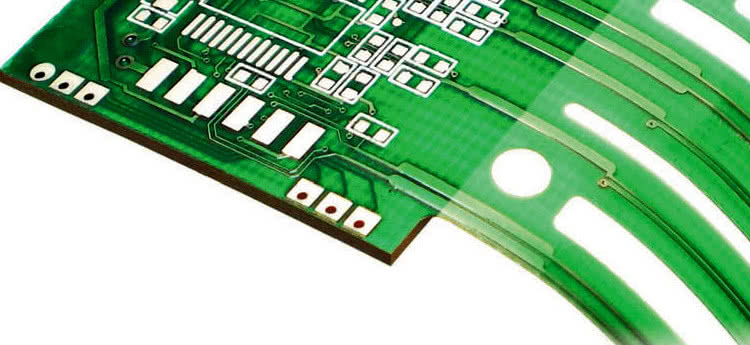

| TechnikaZawartość oraz jakość elektronicznej dokumentacji produkcyjnej obwodów drukowanych ma zasadniczy wpływ na szybkość i koszt uzyskania gotowych płytek. Niejasności i nieprecyzyjne informacje powodują często duże problemy we właściwej interpretacji rzeczywistych oczekiwań klienta i mogą w skrajnym przypadku prowadzić do wyprodukowania obwodów niespełniających jego wymagań. W artykule omówione zostały typowe nieprawidłowości dokumentacji produkcyjnej, których warto się wystrzegać. Przedstawione defekty opatrzono zaleceniami i poradami gwarantującymi sprawną produkcję obwodów w pełni zgodnych z oczekiwaniami klientów.

Ze względu na znaczną obszerność poruszanych zagadnień artykuł podzielono na dwie części. Pierwszą poświęcono opisowi zawartości dokumentacji produkcyjnej, stosowanym formatom plików oraz typowym uchybieniom spotykanym na poszczególnych warstwach projektów. W drugiej części, która ukaże się w kolejnym numerze, omówione zostaną typowe nieprawidłowości w konstrukcjach paneli do automatycznego montażu, w budowach obwodów wielowarstwowych oraz wybrane uchybienia specyfikacji technologicznych projektów.

Zawartość dokumentacji i stosowane formaty plików

Kompletna dokumentacja produkcyjna obwodu drukowanego zawiera specyfikację technologiczną oraz projekt obwodu, w postaci zestawu niezbędnych plików, w których zapisane są poszczególne warstwy projektu. Poważnym uchybieniem jest brak jednego z wymienionych elementów, a także nieobecność zbiorów, do których występują odwołania w istniejących plikach. Niepełna dokumentacja produkcyjna najczęściej powoduje wydłużenie realizacji projektu, ze względu na konieczność jej skompletowania drogą wyjaśnień. Poza kompletnością pożądane jest, aby dostarczane pliki projektów były zapisane w formatach powszechnie akceptowanych w branży PCB.

Upowszechnionymi formatami zapisu projektów obwodów drukowanych, akceptowanymi przez większość czołowych producentów PCB, są: Gerber w wersjach RS274X lub RS274D, Excellon oraz ODB++. Wiele popularnych programów CAD pozwala wyeksportować dane do wymienionych formatów. Niektórzy producenci obsługują jeszcze inne, mniej popularne formaty plików, będące natywnymi dla użytkowanego przez nich rodzaju oprogramowania (np. CAM350, Lavenir, Ucamco, Graphicode). Przesłanie do producenta projektu w formacie wewnętrznym używanego programu CAD, najczęściej w postaci pojedynczego pliku, na ogół przekreśla możliwość jego odczytania i w następstwie wyprodukowania.

Specyfikacje technologiczne obwodów powinny być łatwe do odczytania za pomocą typowych edytorów tekstu, przeglądarek popularnych plików graficznych lub PDF. Dopuszczalne i spotykane jest także zapisywanie tego typu parametrów i innych pomocniczych informacji w postaci graficznej, na dodatkowych warstwach projektu. Specyfikacja może być zapisana w pojedynczym pliku lub grupie plików, co może ułatwiać jej odczytywanie, o ile informacje zostały pogrupowane w przemyślany sposób. Takie rozwiązanie jest praktykowane dla bardziej zaawansowanych projektów, przygotowanych w formie paneli do automatycznego montażu. Poszczególne zbiory przedstawiają zazwyczaj: parametry technologiczne projektu, zwymiarowane rysunki panelu i detali, szczegóły frezowania kształtowego oraz przekrój poprzeczny laminatu, informujący o pożądanej budowie obwodu (stack-up). Niezależnie od liczby plików kluczowe jest klarowne i jednoznaczne przedstawienie treści, a także nazewnictwo samych zbiorów. Stosowanie długich nazw, szczególnie w postaci szeregów cyfr, niepotrzebnie zwiększa ryzyko przeoczenia lub analizowania niewłaściwego pliku podczas czytania dokumentacji.

Prawidłowa dokumentacja produkcyjna powinna zawierać minimalną liczbę plików gwarantującą jej kompletność oraz łatwą i jednoznaczną interpretację informacji zapisanych w języku akceptowanym przez producenta PCB. Producenci, poza językiem ojczystym, zwykle akceptują także język angielski i niemiecki. O ile dostarczenie dokumentacji prostych projektów w innym języku bywa warunkowo dopuszczalne, o tyle, w przypadku skomplikowanego projektu, dokumentacja może zostać zwrócona z prośbą o jej przetłumaczenie na akceptowany język.

Umieszczanie w dokumentacji nadmiarowych, nieprzydatnych z punktu widzenia produkcji PCB, plików utrudnia jej analizowanie. Dotyczy to głównie dużej grupy plików dla automatycznego montażu (BOM, Pick & Place), not katalogowych elementów, obszernej niekiedy instrukcji uruchamiania i testowania funkcjonalnego zmontowanych pakietów, a także dokumentów informujących o zmianach wprowadzonych w poszczególnych rewizjach projektu. Niedopuszczalne jest dostarczanie w jednej dokumentacji różnych rewizji projektu oraz kilku specyfikacji technologicznych, które, co gorsza, wzajemnie się wykluczają. Dobrym rozwiązaniem jest załączenie wypełnionej karty techno logicznej udostępnionej na stronie internetowej producenta.

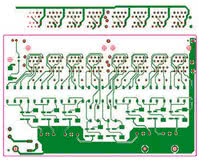

Rys. 2. Przykład osadzenia warstw pomocniczych montażu automatycznego na mozaice, które powodują liczne zwarcia

Najprostszym sposobem zlecenia wykonania obwodów jest przesłanie do producenta PCB drogą e-mailową dokumentacji produkcyjnej oraz informacji o wymaganej liczbie sztuk i terminie dostawy. Jednakże składanie zamówień on-line, za pośrednictwem dostępnego na stronie internetowej producenta formularza, jest najlepszym i rekomendowanym rozwiązaniem, które ma wiele zalet. Na bazie wprowadzonych do formularza parametrów samoczynnie generowana jest karta technologiczna, a dzięki wbudowanym mechanizmom kontroli tych parametrów zredukowana zostaje możliwość popełnienia znaczących błędów w technologii już na etapie składania zamówienia. Innym walorem zamówień internetowych jest, oferowana przez renomowanych producentów, w tym TS PCB, wstępna autoweryfikacja kompletności załączonej dokumentacji projektu, przeprowadzana podczas składania zamówienia.

Dokumentacja projektu, która jest kompletna pod względem liczby załączonych plików, może równocześnie być nieprawidłowa lub niespójna z punktu widzenia zawartych informacji. Poniżej omówiono najpopularniejsze tego typu defekty dla poszczególnych warstw projektu.

Defekty warstw mozaik

Najczęstsze błędy dokumentacji projektu występujące na mozaikach to nieprzestrzeganie minimalnych dopuszczalnych wartości parametrów DRC (Design Rule Check), umieszczanie fragmentów mozaik poza obrysem obwodu oraz osadzenie pomocniczych warstw, np. wspomagających proces montażu automatycznego.

Parametry DRC, których charakterystyka dla różnych grubości folii miedzianych dostępna jest w specyfikacji technologicznej producenta, definiują minimalne dozwolone odległości i szerokości elementów mozaik dla zadanej grubości warstw miedzianych. Warto pamiętać, że wartości DRC rosną ze wzrostem grubości folii miedzianych, co oznacza, że nie jest możliwe wykonanie projektu ze ścieżkami o szerokości 5 mils (0,127 mm) dla końcowej grubości miedzi rzędu 105 μm. Przesłanie projektu o wartościach DRC poniżej dopuszczalnych przekreśla możliwość jego wyprodukowania. W takich sytuacjach niektórzy producenci, jak TS PCB, oferują wsparcie techniczne, sugerując, co w projekcie należy poprawić, aby umożliwić lub zoptymalizować jego produkcję.

Obecność elementów mozaik poza obszarem obwodu ograniczonego obrysem (rys. 1) może zostać zinterpretowana jako otrzymanie niekompletnej lub roboczej wersji projektu i jest wyjaśniane. Warto zatem wyrobić u siebie nawyk usuwania z projektu niepotrzebnych elementów leżących poza obrysem, przed wygenerowaniem plików do produkcji.

Wiele programów PCB CAD oferuje tworzenie rozbudowanej dokumentacji produkcyjnej, także dla automatycznego montażu elementów. Generują one dodatkowe warstwy zawierające obrysy montowanych elementów elektronicznych i inne specjalne znaczniki, które podczas tworzenia plików Gerber mogą być łatwo osadzone na pozostałych warstwach. Czasami opcja ta jest nieświadomie zaznaczana przez klientów, a jej skutki są bardzo groźne, choć zwykle łatwe do wykrycia u producenta. O ile osadzenie tych dodatkowe symboli na warstwach masek anty lutowniczych i opisów nie stanowi zagrożenia, o tyle ich obecność na mozaikach zwykle powoduje zwarcia (rys. 2). Taki projekt, choć zgodny z dostarczoną dokumentacją, jest nieprawidłowy pod względem sieci połączeń elektrycznych. Wobec powyższego należy zwracać szczególną uwagę na zaznaczone opcje w tzw. procesorze CAM odpowiedzialnym za generowanie produkcyjnych plików projektu. Warto ponadto kontrolować wzrokowo utworzone pliki Gerber przy wykorzystaniu darmowych przeglądarek, np. Gerbv, pod kątem nieprawidłowości.

Defekty warstw masek i opisów

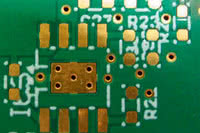

Analogicznie jak przy mozaikach, elementy leżące poza obszarem obwodu na warstwach masek antylutowniczych (soldermasek) i opisów również należy usuwać. Dla opisów wykonywanych na warstwach masek należy używać apertur nie mniejszych niż zalecane przez producenta PCB. Jest to szczególnie istotne, gdy pod napisem jest warstwa miedzi, która będzie cynowana metodą HAL. Istnieje bowiem duże ryzyko nieprawidłowego pocynowania takich opisów, co nie wpływa na sprawność elektryczną obwodu, ale obniża jego walory estetyczne (fot. 1).

Na warstwach opisu powinny być stosowane linie nie mniejsze niż 4 mils (0,102 mm). Używanie cieńszych linii jest wprawdzie dopuszczalne, ale tylko w sytuacji, kiedy zachodząc na siebie, tworzą one większy symbol, np. logo. Dla mniejszych apertur prawidłowe wykonanie opisu nie jest możliwe, ponieważ, nawet po ich powiększeniu do niezbędnego minimum, symbole opisowe stają się nieczytelne. Symboli opisowych nie należy umieszczać na odmaskowanych polach kontaktowych lub przelotkach, ponieważ zostaną one przycięte względem warstwy soldermaski. Nieprzestrzeganie tej zasady prowadzi do znacznego poszatkowania warstwy opisowej oraz utraty jej czytelności i estetyki (fot. 2).

Defekty warstw obróbki mechanicznej

W zależności od wymagań klienta (np. występowanie metalizowanych krawędzi, stożkowych otworów) poszczególne operacje obróbki mechanicznej obwodów są realizowane na kilku etapach produkcji. Z tego powodu powinny one być wyczerpująco udokumentowane. Podstawową warstwą obróbki mechanicznej jest obrys określający kształt i wymiar obwodu.

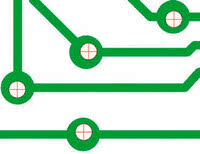

Obrys

Projekt musi mieć jednoznaczny obrys obwodu (outline) w postaci zamkniętego wielokąta lub krzywej. Brak obrysu, wiele obrysów lub niepełny obrys dyskwalifikuje wykonanie projektu. Obrys powinien być umieszczany na oddzielnej warstwie. Osadzanie go na kilku lub wszystkich warstwach nie jest dobrym rozwiązaniem, ponieważ może powodować zwarcia na mozaikach oraz problemy z właściwym określeniem kształtu obwodu. Dla obwodów w panelach dokumentacja projektu powinna zawierać zarówno obrysy pojedynczych obwodów jak i samego panelu. Występowanie kilku przesuniętych względem siebie linii obrysowych, błędnie zamkniętych rogów wielokąta oraz umieszczanie fragmentarycznych linii i innych znaczników poza rzeczywistym obrysem płyty oraz w jej wnętrzu znacznie utrudnia inżynierom CAM określenie właściwego kształtu obwodu i jest powszechną przyczyną wyjaśniania projektu.

Warstwy frezowania i rylcowania

Inne obiekty i kształty znajdujące się na warstwie obrysu mogą zostać zinterpretowane jako obszary podlegające dodatkowej obróbce mechanicznej. Dlatego informacje tego typu, np. dla frezowania kształtowego (routing), najlepiej umieszczać na oddzielnych pomocniczych warstwach, nazywanych mechanicznymi, których przeznaczenie należy ponadto jasno opisać w specyfikacji technologicznej.

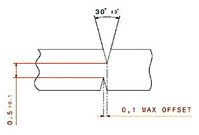

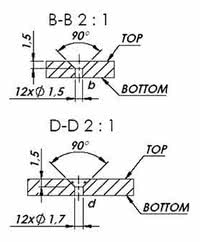

Jest to dobra praktyka, szczególnie dla obwodów oraz paneli o złożonej obróbce mechanicznej (frezowanie i rylcowanie). Dla rylcowania (v-cut, scoring) projektant może określić jego głębokość (rys. 3). Przy braku takiej informacji stosowana jest domyślna głębokość dla zadanej grubości laminatu. Dla projektów, w których występuje frezowanie na głębokość (z-routing), obrabiane obszary powinny być dobrze oznaczone i zwymiarowane lub jasno opisane, z której strony obwodu wykonać frezowanie i na jaką głębokość (rys. 4).

Warstwa fazowania

Ranty złączy krawędziowych obwodów drukowanych poddawane są zwykle dodatkowej operacji fazowania (chamfering), aby ułatwić późniejszy montaż pakietu w gniazdach urządzenia docelowego. Fazowanie powinno być wyraźnie opisane w specyfikacji technologicznej lub na pomocniczej warstwie mechanicznej, poprzez wskazanie obszaru fazowanego i zdefiniowanie kąta fazowania (typowo 45° lub 30°), co pokazano na rysunku 5. Przy braku specyfikacji kąta producent wykona fazowanie pod domyślnym kątem, zwykle 45°.

Otworowanie

Typowymi defektami programów wierceń są: brak średnic używanych narzędzi, stosowanie różnych jednostek do opisu średnic narzędzi i współrzędnych, używanie przecinka jako separatora dziesiętnego oraz zapis współrzędnych w formacie o niskiej precyzji.

Średnice narzędzi używanych podczas wiercenia, które są rozumiane przez producenta jako docelowe, powinny być zawarte w nagłówku programu wierceń, choć dopuszczalne jest ich opisanie w oddzielnym pliku tekstowym. Stosowanie różnych jednostek dla rozmiarów narzędzi i współrzędnych, podobnie jak używanie przecinka jako separatora dziesiętnego, skutkuje trudnościami przy ich wczytywaniu do oprogramowania CAM i w skrajnych przypadkach może doprowadzić do wykonania niewłaściwego owiertu.

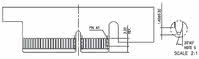

Okresowo spotykanym niedopatrzeniem jest zapis programu wierceń przy zbyt niskiej dokładności współrzędnych, poprzez zastosowanie zbyt małej liczby cyfr po przecinku, dla zastosowanej jednostki. Negatywnym tego następstwem jest brak centryczności otworów względem odpowiadających im padów mozaik (rys. 6). Dla zachowania wystarczającej dokładności współrzędnych należy używać co najmniej trzech miejsc dziesiętnych (cyfr "po przecinku") dla milimetrów oraz czterech dla cali.

Wymiarowanie

Wymiarowanie detali nieregularnych obwodów oraz całych płyt i paneli bywa pomocne, ale nie zawsze jest niezbędne. Czasami staje się wręcz utrudnieniem, zwłaszcza w przypadku, kiedy znajduje się ono na warstwie obrysu i w znacznej części go przesłania, utrudniając tym samym wydobycie samego obrysu obwodu. Wymiarowanie, o ile jest rzeczywiście konieczne, najlepiej wykonać na odrębnej warstwie. Wszystkie wymiary powinny być wyrażone w jednolitej jednostce: milimetrach albo calach. Zamienne stosowanie milimetrów i cali jest dużym uchybieniem i może przyczynić się do błędnego odczytania wymiarów.

Podsumowanie

W pierwszej części artykułu omówiono podstawowe zasady przygotowywania kompletnej i łatwej w jednoznacznej interpretacji dokumentacji produkcyjnej obwodów drukowanych, stosowane w branży PCB formaty plików do zapisu dokumentacji projektu i specyfikacji technologicznej. Przedstawiono i skomentowano także podstawowe defekty dokumentacji projektu występujące na warstwach mozaik, soldermasek, opisów oraz warstwach mechanicznych przeznaczonych do zapisu obrysu i innych dodatkowych informacji przeznaczonych dla poszczególnych typów obróbki mechanicznej.

W kolejnej, drugiej części artykułu przedstawiona zostanie tematyka prawidłowego konstruowania paneli o różnego typu obróbce mechanicznej, a także typowe uchybienia specyfikacji parametrów technologicznych projektów, dotyczące m.in. grubości laminatu i warstw miedzianych oraz budowy obwodów wielowarstwowych.

dr inż. Dariusz Załęski

Specjalista ds. Rozwoju Oprogramowania

TS PCB Techno-Service S.A.

www.pcb-technoservice.eu