Wpływ parametrów laminatów na trwałość i działanie obwodów drukowanych

| TechnikaTrwałość i niezawodność urządzeń elektronicznych jest uwarunkowana jakością oraz typem zastosowanych elementów składowych, w tym obwodów drukowanych, które stanowią podstawę prawidłowo działającego układu elektronicznego. Z tego powodu odpowiedni dobór parametrów laminatu bazowego, gwarantujący długą i niezawodną pracę gotowego produktu, jest bardzo istotny.

Obecnie do produkcji obwodów drukowanych wykorzystuje się laminaty na podłożach: szklano-epoksydowym, oznaczony symbolem FR4, aluminiowych MCPCB (Metal Core PCB) oraz teflonowych i ceramicznych. Wybór typu laminatu jest uzależniony od przeznaczenia gotowego urządzenia oraz jego warunków pracy. W tym artykule skupimy się głównie na parametrach laminatów szklano-epoksydowych FR4 ze względu na ich największą popularność. Przy omawianiu niektórych parametrów przywołane zostaną dla porównania także inne grupy materiałów.

Parametry podstawowe

Podstawowym parametrem charakteryzującym obwód drukowany jest jego grubość. Jest ona sumą grubości laminatu bazowego tj. folii miedzianych i dielektryka oraz pokryć nakładanych w trakcie produkcji (metalizacja, maska przeciwlutownicza, złocenie, cynowanie). Oznacza to, że końcowa grubość laminatu jest zawsze większa od grubości laminatu bazowego.

Niejednokrotnie urządzenia elektroniczne mają specyficzne obudowy wyposażone w za trzaski lub aluminiowe prowadnice przeznaczone do mocowania obwodów drukowanych, które wymuszają restrykcyjne tolerancje ich grubości końcowej. Na tolerancje grubości obwodów składają się rozrzuty grubości dielektryka i folii miedzianych.

Dopuszczalne tolerancje grubości tych elementów opisuje norma IPC-4101, która wyróżnia 3 możliwe przedziały rozrzutów grubości. Laminaty przynależące do najwyższej klasy oznaczonej symbolem C/M charakteryzują się najwęższym zakresem tolerancji i gwarantują wysoką powtarzalność oraz jakość produkowanych płyt drukowanych. Są one wykorzystywane przez wielu producentów, w tym TS PCB, ponieważ pozwalają uzyskać obwody drukowane o wysokiej niezawodności.

W przypadku zamawiania projektów o żądanej tolerancji dla wybranej grubości laminatu należy zwrócić się o pomoc bezpośrednio do producenta w celu dobrania najbardziej optymalnego typu laminatu oraz jego budowy. Ważne jest jasne określenie, czy oczekiwana grubość odnosi się do laminatu bazowego, czy końcowego. Trzeba mieć również świadomość, że w przypadku braku informacji o tolerancji obwody będą wyprodukowanej w standardowej tolerancji producenta.

Innym parametrem laminatu opisującym odporność na przebicia pomiędzy ścieżkami w środowisku wilgotnym jest CTI (Comparative Tracking Index), które jest wyrażane w woltach. Wyróżnia się 6 klas PLC (Performance Level Categories) tego parametru (tab. 1), przy czym klasa PLC3 jest uznawana za standardową przez wielu producentów obwodów.

Im wyższa klasa PLC (maks. PLC0) laminatu, tym bardziej bezpieczne w użytkowaniu jest urządzenie. Wysoka wartość parametru CTI jest szczególnie istotna w urządzeniach zasilanych wysokim napięciem, które mają bezpośredni kontakt z człowiekiem lub pracują w środowisku o wysokiej wilgotności.

Najwyższe bezpieczeństwo użytkowania urządzeń zapewniają laminaty dysponujące ponadto certyfikatem UL, nadzorowanym przez Underwriters Laboratories, określającym stopień palności danego materiału. Wysokiej jakości laminaty, o najwyższej klasie UL, oznaczane są symbolem "94V0". Obwody takie muszą być wytwarzane przez producenta, który posiada certyfikację UL swoich procesów produkcji, ponieważ tylko wtedy gotowy obwód będzie charakteryzował się niepalnością w pełni zgodną z UL.

Parametry temperaturowe

Przeciążenia termiczne laminatów mogą prowadzić do ich parametrycznego lub trwałego zniszczenia. W celu ochrony przed niekorzystnymi wpływami wysokich temperatur należy stosować laminaty o właściwościach termicznych dopasowanych do procesu montażu, a także warunków pracy urządzeń. Poniżej przedstawione zostaną najważniejsze współczynniki determinujące termiczne właściwości laminatów, które powinny być uwzględniane przez projektanta przy wyborze laminatu bazowego.

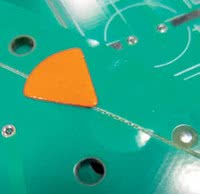

Współczynnik Tg określa tzw. temperaturę zeszklenia, przy której właściwości mechaniczne laminatu gwałtownie się pogarszają wskutek przechodzenia jego struktury ze stanu szklistego (twardego) do plastycznego (miękkiego), przy równoczesnym gwałtownym wzroście jego rozszerzalności w kierunku osi Z. Po przekroczeniu temperatury granicznej mechaniczne obciążenia obwodu zwykle prowadzą do trwałych deformacji i rozwarstwiania nazywanego delaminacją (rys. 1) oraz spadku przyczepności mozaiki skutkującego podnoszeniem folii miedzianej.

Temperaturę chemicznego rozkładu laminatu określa współczynnik Td. Zgodnie z normą IPC 4101 jest on definiowany jako temperatura, przy której materiał traci 5% swojej wagi. Parametr T260/288 opisuje czas delaminacji. Jest to czas, po jakim w materiale pojawia się delaminacja. Jest on liczony od momentu osiągnięcia przez laminat temperatury 260°C lub 288°C.

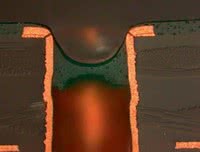

Parametr CTEZ,XY (Coefficient of Thermal Expansion) jest współczynnikiem rozszerzalności termicznej laminatu w płaszczyźnie XY oraz w kierunku osi Z. CTE znacząco wzrasta powyżej temperatury Tg, a laminat zaczyna gwałtownie puchnąć. Współczynnik ten jest bardzo istotny z punktu widzenia sprawności laminatu w warunkach wysokich temperatur, ponieważ rozszerzanie się laminatu w kierunku osi Z powoduje naprężenia przewodnika w przelotkach, czego negatywnym następstwem jest zjawisko podnoszenia padów, pękania przelotek na krawędziach (rys. 2) lub na ściankach otworów. W rezultacie dochodzi zwykle do defektu przelotek polegającego na powstawaniu rozwarć. Połączenie elektryczne w przelotkach może okresowo powracać np. po obniżeniu temperatury pracy laminatu lub podczas działania sił mechanicznych.

Aby unikać omówionych negatywnych zjawisk spowodowanych przegrzaniem laminatu, należy przewidzieć na etapie projektu jego odpowiedni typ, tak aby dla zmontowanego pakietu nie była przekraczana podczas pracy urządzenia maksymalna dozwolona dla niego temperatura pracy MOT (Maximum Operating Temperature). Producenci obwodów drukowanych zalecają dobór do produkcji takiego typu laminatu, dla którego przewidziana temperatura MOT jest niższa o około 15÷20°C od jego temperatury Tg.

W tab. 2 przedstawiono zależności Td, CTE oraz MOT od temperatury Tg. Ze wzrostem wartości współczynników Tg i Td rośnie odporność laminatu na naprężenia termiczne, zarówno podczas procesu lutowania, jak i jego dalszego użytkowania. Niższe wartości współczynnika CTE redukują występowanie naprężeń działających na przelotki i tym samym ryzyko ich uszkodzenia, co jest szczególnie ważne dla obwodów zawierających przelotki o średnicy mniejszej niż 0,2 mm. Obniżenie współczynnika CTE można osiągnąć przez podwyższenie parametru Tg.

Rozszerzalność termiczna laminatu ma również znaczący wpływ na powstawanie naprężeń pomiędzy żywicą a włóknami szklanymi. Jeśli siły wiążące żywicę i włókna szklane nie są w stanie przeciwdziałać zwiększającemu się pod wpływem temperatury naprężeniu, to następuje delaminacja oraz wzrasta ryzyko wystąpienia zjawiska CAF, które szerzej opisano w "Elektroniku" (8/2014).

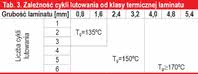

W tab. 3 pokazano rekomendacje co do zastosowania laminatu o odpowiedniej klasie termicznej w zależności od grubości laminatu i przewidywanej liczby cykli lutowań. Jak widać, stosowane obecnie powszechnie laminaty o niskim Tg mają duże ograniczenia, m.in. mogą przechodzić maksymalnie 3 cykle lutowania. Należy pamiętać, że cynowanie obwodów metodą HAL jest równoważne pierwszemu cyklowi lutowania, z uwagi na wysoką temperaturę (280°C) stopu cyny, w której są zanurzane. Oznacza to, że do dyspozycji montażysty pozostają tylko dwa cykle lutowania.

Wzrost skomplikowania projektów nakłada bardziej rygorystyczne wymagania co do klasy laminatu. Dlatego coraz powszechniej stosowane są laminaty o średniej i wysokiej temperaturze Tg, które wytrzymują znacznie większe obciążenia termiczne podczas montażu płytki i użytkowania urządzenia. Zastosowanie tego typu laminatów minimalizuje ponadto ryzyko uszkodzenia obwodów podczas ewentualnych poprawek lub napraw czy podczas serwisowania urządzenia.

Istnieją sytuacje, w których ciepło generowane przez elementy zamontowane w obwodzie drukowanym jest na tyle duże, że standardowe metody jego odprowadzania nie są wystarczające lub możliwe do zastosowania. Jednym z ograniczeń jest przewodność cieplna laminatu TC (Thermal Conductivity) charakteryzująca sprawność oddawania ciepła na zewnątrz przy ograniczeniu jego zatrzymywania w materiale. Z tego powodu wysokiej mocy układy zasilania lub z diodami LED montuje się na laminatach o podłożu aluminiowym MCPCB, których TC sięga nawet 5 W/mK. Dla porównania przewodność cieplna standardowego laminatu FR4 jest na poziomie 0,4 W/mK.

Absorpcja wilgoci

Jednym z czynników środowiskowych o najbardziej szkodliwym wpływie na laminat jest wilgoć, która zgodnie z normą IPC 4101C nie może przekroczyć wartości 0,8%. Nadmierna absorpcja wilgoci obniża parametry użytkowe laminatu (m.in. Tg), powiększa ryzyko wystąpienia zjawiska CAF oraz wad podczas procesów termicznych np. delaminacji.

Odpowiednie warunki przechowywania obwodów drukowanych pozwalają zredukować absorpcję wilgoci. Obwody niespakowane próżniowo należy przechowywać w temperaturze 17÷23°C przy wilgotności względnej do 50%. Dla obwodów spakowanych próżniowo wilgotność nie stanowi problemu, pod warunkiem zachowania szczelności opakowania. Nadal ważna pozostaje temperatura przechowywania tak spakowanych laminatów.

Właściwe przechowywanie jest szczególnie istotne w sytuacji, gdy zachodzi konieczność spedycji obwodów na znaczne odległości, zwłaszcza droga morską lub gdy występują inne możliwości narażenia obwodów na wzrost wilgotności. Stosuje się wówczas specjalne wskaźniki wilgotności oraz osuszacze. Doraźnym środkiem obniżającym poziom wilgoci jest również, stosowane bezpośrednio przed montażem, wygrzewanie obwodów (zwłaszcza wielowarstwowych).

Właściwości elektryczne

Rozważając zastosowanie laminatu z uwzględnieniem występujących w układzie częstotliwości, należy opierać się na dwóch podstawowych parametrach: stałej dielektrycznej Dk oraz stratności Df.

Stała dielektryczna określa przenikalność względną danego materiału w odniesieniu do próżni. Im większa jest jej wartość, tym sygnał ulega większemu osłabieniu. Standardowe laminaty FR4 mają wysoką wartość stałej dielektrycznej (powyżej 4), która ponadto silnie zależy od częstotliwości, co dyskwalifikuje je do zastosowań w układach wysokich częstotliwości. Układy takie wymagają Dk<3,9 przy częstotliwości rzędu 2 GHz oraz niewielkich wahań tego parametru w szerszym zakresie częstotliwości.

Parametr Df charakteryzuje straty sygnału powodowane absorbowaniem przez materiał, a następnie zamienianym w ciepło. Stratność przy częstotliwości 2 GHz powinna być mniejsza od 0,01. W celu uniknięcia strat sygnału należy zastosować laminaty o możliwie niskich parametrach Dk oraz Df bazujące na podłożach teflonowych oraz ceramicznych.

Zwykły laminat FR4 przeznaczony jest do montażu układów pracujących z częstotliwościami do 0,5 GHz. Występują jednak specjalne odmiany laminatu FR4 o lepszych parametrach częstotliwościowych w porównaniu z typowym szklanym-epoksydowym, np. FR408 firmy Isola. Laminaty zaprojektowane z myślą o pracy w zakresie mikrofal bazują na dielektrykach ceramicznych (np. Rogers RO4003) lub teflonowych (np. Rogers RO3003). Innym walorem tych laminatów jest wysoka temperatura Tg rzędu 280°C.

Kolejnym parametrem opisującym właściwości elektryczne laminatu jest odporność dielektryka na przebicia, istotna w układach pracujących z wysokimi napięciami oraz wymagających odpowiedniej izolacji pomiędzy poszczególnymi warstwami miedzi (obwody wielowarstwowe). Typowa wartość wynosi ok. 40÷50 kV dla laminatu o grubości ≤ 0,5 mm (wg testu IPC-TM-650, punkt 2.5.6). Dla porównania w laminatach aluminiowych, o zdecydowanie cieńszej warstwie dielektryka (zwykle 125 µm), napięcie przebicia mieści się w zakresie 2,5÷3,0 kV.

Podsumowanie

W artykule przedstawiono najważniejsze parametry laminatów. Ich znajomość pozwoli konstruktorom i projektantom dobrać najbardziej optymalny laminat dopasowany do wymagań i warunków pracy danego urządzenia. Aby zapewnić długie i bezawaryjne funkcjonowanie urządzeń, wystarczy stosować laminaty wysokiej jakości, jakie są oferowane przez najlepszych producentów, m.in. TS PCB.

Są one nieco droższe niż typowe, jednakże w dłuższej perspektywie, bardziej opłacalne jest poniesienie większych kosztów produkcji lepszej klasy obwodów drukowanych, niż dużo wyższych kosztów dodatkowego serwisowania i napraw urządzeń uszkodzonych wskutek zastosowania nieodpowiedniego laminatu.

Łukasz Romik, inżynier sprzedaży

TS PCB Techno-Service S.A.

www.pcb-technoservice.eu