Silniki przemysłowe - detekcja obrotowej pozycji kątowej

| TechnikaElektroniczne układy sterujące stają się dzisiaj nieodłączną częścią silników elektrycznych dużej i średniej mocy w motoryzacji i automatyce przemysłowej. Jednym z ważnych elementów tych systemów jest czujnik obrotowej pozycji kątowej silnika, dostarczający informacji o bezwzględnym położeniu wirnika. Aby dobrze dobrać czujnik do danej aplikacji, trzeba wziąć pod uwagę trudności i kluczowe właściwości systemów, dla których mają być projektowane czujniki pozycji kątowej silników.

Czujniki pozycji obrotowej silników elektrycznych muszą w trudnych warunkach charakterystycznych dla aplikacji przemysłowych spełniać wysokie wymagania niezawodności i dokładności. Służą one do przetwarzania informacji o ruchu obrotowym silników na sygnały elektryczne. Dokładność tych danych jest krytyczna dla poprawnego działania zsynchronizowanego systemu. Uzyskiwanie danych obrotowych jest możliwe różnymi sposobami. Najważniejsze posługują się resolwerami (resolver) i enkoderami.

Resolwery i enkodery

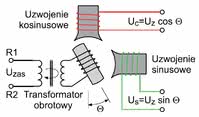

Resolwer jest analogowym miernikiem kąta o budowie zbliżonej do silnika elektrycznego, zwanym obrotowym transformatorem. W jego stojanie mieszczą się dwa jednakowe stacjonarne uzwojenia wtórne, o osiach skierowanych względem siebie pod kątem prostym, a w wirniku jedno obrotowe uzwojenie pierwotne.

Do tego uzwojenia jest doprowadzane przemienne napięcie odniesienia Uod o stałej częstotliwości. Uzwojenia wtórne stojana dostarczają napięć różniących się fazą o 90°, US = Uod sin θ i UC = Uod cos θ, gdzie θ jest kątem pozycji obrotowej wałka transformatora. Z pomiaru US i UC jest obliczana kątowa pozycja wałka.

Enkoder

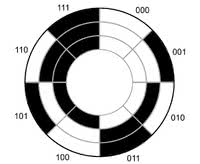

Do pomiarów obrotowego kąta pozycji mogą być używane trzy rodzaje enkoderów: pozycji bezwzględnej, przyrostowy enkoder pozycji z wyjściem "1" lub wyjściem "0" oraz przyrostowy enkoder o sygnale sinusoidalnym. Enkoder bezwzględnej pozycji obrotowej bazuje na dysku podzielonym na kilka segmentów różniących się wzorem. Dla na przykład 3-bitowego sygnału tych segmentów jest osiem.

Enkoder bezwzględny nieustannie śledzi swoją pozycję, dostarczając informacji już od momentu włączenia zasilania. Jest to niezmiernie użyteczne w sytuacji, gdy urządzenie nie jest używane nieustannie, a zasilanie w międzyczasie wyłączane.

Wirująca tarcza enkodera przyrostowego generuje impulsowy sygnał cyfrowy. Ma także znak odniesienia, służący do określania aktualnej pozycji obrotowej, oznaczający kąt zerowy. Impuls odniesienia, zwany zwykle impulsem "Z", za pomocą fotodetektorów układu elektronicznego raz na obrót wyznacza dokładną pozycję odniesienia, wytwarzając sygnały "kwadraturowe", tworzące dwa strumienie impulsów, A i B, przesunięte w czasie względem siebie o 90°. Kolejność ich generacji pozwala rozpoznawać kierunek obrotów mierzonego silnika. Niektóre enkodery dostarczają również impulsów zanegowanych.

Enkoder przyrostowy o sygnale sinusoidalnym wytwarza sygnał przypominający sinusoidę. Generuje on falę sinusoidalną, falę kosinusoidalną oraz znak odniesienia, które są przetwarzane w układzie elektronicznym. Sygnały te różnią się znacznie od amplitudowo modulowanych sinusoidalnych sygnałów resolwera. Sygnały enkodera są znacznie wyższej częstotliwości i nie zawierają "częstotliwości nośnej".

Który czujnik jest najprzydatniejszy?

Sercem każdego układu napędowego niewątpliwie jest silnik, ale wiele układów sterujących dla zapewnienia dokładności wymaga dostarczenia informacji o obrotowej pozycji kątowej silnika. Pętla algorytmu sterującego pobiera sygnał sprzężenia zwrotnego z czujnika pozycji, aby móc kontrolować natężenie prądu w silniku w każdej fazie jego działania. Kontrola ta polega na niezależnym sterowaniu tranzystorów IGBT zasilających uzwojenia każdej z tych faz, co prowadzi do regulowania prądu a zatem ruchu obrotowego silnika.

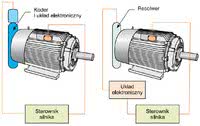

Sprzężone z silnikami resolwery działają w wysokiej temperaturze w warunkach obciążenia silnymi wstrząsami. Elektroniczne obwody sterownika silnika umieszcza się z dala od jego pola magnetycznego i od zaburzeń. Natomiast elektroniczne obwody przetwarzania sygnałów kodera, z uwagi na konieczność skrócenia połączeń, muszą znajdować się w jego pobliżu, co niestety podwyższa temperaturę ich pracy.

Uzwojenia resolwerów (zwykle 6 zwojów w czujniku) wymagają dobrej izolacji ze względu na stosunkowo wysokie napięcie zasilające silniki, zwykle powyżej 300 V. Rezolwer musi być również wytrzymały na wysokie temperatury. Jego obwody sprzężenia zwrotnego wytrzymują temperaturę ponad 125°C, dlatego resolwer jest rozwiązaniem preferowanym w motoryzacji i aplikacjach przemysłowych pracujących w najtrudniejszych warunkach środowiskowych.

Czujnik pozycji bezwzględnej

Czujnik pozycji bezwzględnej w każdym momencie sygnalizuje rzeczywistą pozycję obrotową silnika. Resolwery dostarczają unikalnych sinusowych i kosinusowych sygnałów napięciowych w każdej pozycji w zakresie 360°, są więc czujnikami pozycji bezwzględnej. Cyfrowy sygnał enkodera natomiast może być albo bezwzględny, albo przyrostowy. Bezwzględne kodery wysyłają dane przez szeregową magistralę danych, jak np. SSI (Synchronous Serial Interface). Sterownik musi się komunikować z silnikiem napędowym zgodnie z tym protokołem.

Kodery przyrostowe nie dostarczają informacji bezwzględnej i mogą być jedynie wykorzystywane do zwiększania lub zmniejszania stanu licznika pozycji. Koder przyrostowy nie zachowuje informacji o pozycji po wyłączeniu zasilania, nawet gdy pamięć w systemie jest nieulotna.

Użytkownicy silników dużej mocy wykorzystywanych w aplikacjach transportowych preferują w praktyce czujniki resolwerowe, ponieważ przy detekcji pozycji wibracje i silne wstrząsy pozostają pod kontrolą. Ich miedziane uzwojenia w rdzeniach z blach transformatorowych w stalowych korpusach o temperaturowo wytrzymałym pokryciu dobrze znoszą trudne warunki i są środowiskowo odporne.

A enkodery składają się z układów optoelektronicznych szkieł optycznych w klejonych epoksydowo plastikowych obudowach i są środowiskowo wrażliwe. Z powodu wstrząsów i drgań dokładność enkoderów jest niższa od dokładności resolwerów w takich aplikacjach. Przezroczysty dysk optyczny, używany w koderze optycznym, jest pomimo zabezpieczeń podatny na zabrudzenie kurzem.

Dla zwiększenia odporności producenci koderów zamiast szklanych stosują dyski plastikowe lub metalowe i bardziej termicznie odporne komponenty. Do zwiększenia odporności na wstrząsy i drgania używana jest izolacja mechaniczna, a także osłony przed kurzem i smarem. Resolwery są oferowane w postaci osobnych elementów, wirnika i statora, co ułatwia ich łączenie z silnikami.

Które czujniki przeważają w aplikacjach o dużej dokładności?

Rys. 4. System detekcji pozycji obrotowej silnika elektrycznego za pomocą kodera (po lewej) i resolwera (po prawej)

Jeśli jeden obrót osi, czyli 360°, a zatem 21 600', podzieli się na 4096 części (212 przy rozdzielczości 12-bitowej), to każda działka zajmie 6,27 minut kątowej, czyli dokładność wynosi ±5,27'. Jest to najmniejszy rejestrowalny kąt obrotu wału silnika. W obliczaniu całkowitej dokładności systemu bierze się pod uwagę każdy jego element, od wału do techniki przetwarzania i szumów, z uwzględnieniem zależności od temperatury i poziomu drgań.

Producenci resolwerów i koderów podają granice dokładności w danych technicznych swoich produktów. Dokładność jest zwykle podawana w ułamkach kąta. Oznacza graniczne odchylenia od rzeczywistego mierzonego kąta.

Zwykle podawana dokładność bezszczotkowego resolwera wynosi 10 minut kątowych. Za typowy błąd całkowity systemu resolwera, z uwzględnieniem błędu czujnika i przetwarzania, można przyjąć ±15,27 minuty (10 minut dla czujnika i 5,27 minuty według powyższego obliczenia). Usprawnienia w układzie i procesie pozwalają zwiększyć dokładność do około 3 minut.

Standardowy resolwer ma jedną cewkę, jeden biegun północny i jeden południowy na jeden obrót. Więcej cewek i więcej biegunów zwiększa dokładność systemu. Na dokładność resolwera ma również wpływ równomierność nawinięcia cewki uzwojenia.

Od równomierności nacięć dysku optycznego i poprawności umieszczenia detektora światła w enkoderach obrotowych zależy ich dokładność. Z pomocą zaawansowanej techniki półprzewodnikowej i fotograficznej można ją doprowadzić do 0,5 minuty kątowej. Jednakże koszt kodera o dużej liczbie zliczeń może być nawet dziesięciokrotnie wyższy od kosztu resolwera. Enkodery o wyżej przytoczonej 12-bitowej rozdzielczości ±5,27' wraz z maksymalnym błędem 0,5' mają dokładność ±5,77, znacznie lepszą od dokładności resolwerów.

Łatwość realizacji w zakłócającym środowisku

W aplikacjach pracujących w środowisku, w którym jest duży poziom zaburzeń elektromagnetycznych oraz przy dużych mocach podczas projektowania oraz przy wyborze czujników pozycji obrotowej silników konieczne jest rozważenie różnic potencjałów wywołanych okablowaniem, odległością czujnika od sterownika oraz wahającym się potencjałem masy w pojazdach.

Połączenie silnika z elektronicznym układem zasilającym musi być przeprowadzone przewodami i złączami ekranowanymi. Połączenia te powinny być możliwie najkrótsze. Zarówno przewody sygnałowe, jak i zasilające powinny być odsprzegane i filtrowane.

W koderach optycznych nie powinno się stosować podzespołów magnetycznych, aby uniknąć wpływu EMI generowanych w obwodach sterowania silnikiem. Jednakże czujnik resolwera umieszcza się blisko silnika, w oddaleniu od obwodów sterujących zasilaniem, generujących zaburzenia.

Niektóre przetworniki cyfrowe resolwerów również dostarczają cyfrowych sygnałów sterujących (sygnałów kwadraturowych i komutacji), które przypominają sygnały enkodera. Użycie technik różnicowych umożliwia eliminowanie elektronicznych zaburzeń indukowanych w przewodach. Ekrany przewodów odprowadzają zaburzenia do masy, nie dopuszczając do błędów w sterowaniu. Ulepszenia po analogowej stronie resolwera, przed przetworzenie sygnału na cyfrowy, odfiltrowują zaburzenia wspólne i przydają zalet aplikacjom resolwerowym.

Warto pamiętać, że silnik w zależności od umieszczenia czujnika może wykazywać różne wielkości momentu obrotowego i jego tętnień, co znacznie wpływa na uzyskiwane wyniki.

Niezawodność oraz opłacalność aplikacji w najtrudniejszych warunkach środowiskowych wyznaczają wybór rozwiązania resolwerowego. Jednakże wymaganie bardzo dokładnego pozycjonowania promuje rozwiązanie enkoderowe. Poza tym enkoder optyczny wysokiej rozdzielczości ma znaczne rozmiary, co znacznie podwyższa jego koszt. (KKP)