Rodzaje uszkodzeń struktur MEMS - przyczyny i sposoby ich unikania

| TechnikaUkłady wykonane w technologii MEMS stanowią obecnie nieodłączną część wielu urządzeń elektronicznych, zaś liczba ich zastosowań wciąż rośnie. By jak najlepiej wykorzystać ich możliwości, warto zapoznać się z najczęstszymi przyczynami uszkodzeń tych układów i sposobami ich unikania. Uświadomienie sobie niebezpieczeństw związanych ze zjawiskami takimi, jak wstrząsy mechaniczne, wyładowania elektrostatyczne czy zbyt duże tarcie spoczynkowe, pozwoli zwiększyć niezawodność projektowanych urządzeń.

Jednym z głównych czynników wpływających na wzrost zapotrzebowania na układy MEMS jest dynamiczny rozwój branży IoT (Internet of Th ings). Czujniki MEMS znajdują zastosowanie w wielu dziedzinach - wybrane z nich to np. motoryzacja, ochrona zdrowia, inteligentne domy czy elektronika noszona. W wielu tego typu aplikacjach niezawodność układów MEMS jest parametrem krytycznym, przesądzającym o poprawności działania całego urządzenia.

Choć zapewnienie wysokiej niezawodności jest w głównej mierze zadaniem producenta układu, działania projektanta systemu również mogą wpłynąć na poprawę tego parametru. Znajomość zjawisk mających negatywny wpływ na pracę układów MEMS pozwala lepiej wykorzystać możliwości tego typu urządzeń.

Tarcie statyczne

Jedną z częstych przyczyn uszkodzenia tych układów jest występowanie pomiędzy elementami mechanicznymi zbyt dużej maksymalnej wartości tarcia statycznego. Tarcie statyczne (w literaturze anglojęzycznej określane terminem Stiction, pochodzącym od Static Friction) jest zjawiskiem mającym znaczący wpływ na działanie wielu różnego typu urządzeń, takich jak zawieszenia samochodowe, komputerowe dyski twarde czy precyzyjne płytki wzorcowe.

Jest to siła wzajemnego przyciągania występująca między dwoma znajdującymi się bardzo blisko siebie ciałami, gdy te nie przemieszczają się względem siebie. Dopóki siła tarcia statycznego równoważy oddziaływującą na ciało siłę zewnętrzną, ciało pozostaje nieruchome. Siła tarcia statycznego rośnie wraz ze wzrostem wartości siły zewnętrznej, aż do osiągnięcia wartości maksymalnej.

Ruch może nastąpić jedynie w sytuacji, podczas której przykładana siła zewnętrzna przekroczy maksymalną wartość siły tarcia statycznego. Układy MEMS są szczególnie narażone na tego typu sytuację, ponieważ składają się z wielu ruchomych elementów mechanicznych, które mogą stykać się ze sobą.

Wzajemny kontakt tych elementów może być wynikiem normalnej pracy układu lub rezultatem działania siły zewnętrznej, związanej np. z gwałtownymi wstrząsami. Projektanci układów MEMS muszą uwzględniać możliwość występowania tego typu sytuacji i wprowadzać mechanizmy pozwalające przeciwdziałać ich negatywnym skutkom, uniemożliwiającym prawidłową pracę urządzenia.

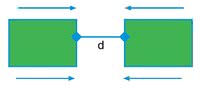

Rys. 2. Gdy dwie nieruchome powierzchnie stykają się, ich rozdzielenie wymaga przeciwstawienia się maksymalnej sile tarcia statycznego

Za powstawanie tarcia statycznego odpowiadają przede wszystkim siły adhezji oraz przyciągania elektrostatycznego. Ich wartości są silnie uzależnione od odległości między dwoma powierzchniami - siła elektrostatyczna jest odwrotnie proporcjonalna do kwadratu tej odległości (1/d²), zaś siły adhezji do jej sześcianu (1/d³).

Wartość siły przyciągania elektrostatycznego zależy również od różnicy potencjałów elektrycznych między dwiema powierzchniami. W układach MEMS zasięg jej działania nie przekracza zazwyczaj pojedynczych mikrometrów.

Gdy dwie powierzchnie stykają się, odległość między nimi może być jednak dużo mniejsza, rzędu pojedynczych angstremów (1 A = 10-10 m) - wtedy znaczenie zaczynają mieć również oddziaływania międzycząsteczkowe, takie jak wiązania wodorowe czy oddziaływania Van der Waalsa.

Ze względu na wyżej opisane zjawiska, siła wzajemnego przyciągania dwóch stykających się ze sobą ciał może przybierać znaczne wartości. By te ciała rozdzielić, co jest zazwyczaj niezbędne do dalszego prawidłowego działania układu, konieczne jest użycie odpowiednio dużej siły odpychającej.

Aby zbyt silne tarcie statyczne nie spowodowało uszkodzenia urządzenia, projektanci muszą zadbać o to, by siła odpychająca była w stanie rozdzielić połączone elementy. W tym celu mogą starać się zwiększać wartość tej siły lub zmniejszać wartość tarcia statycznego.

Zwiększenie wartości siły odpychającej można uzyskać poprzez zmianę parametrów układu, takich jak np. stała sprężystości. Niestety, wiąże się to zazwyczaj z pogorszeniem charakterystyk urządzenia, np. wzrostem wartości napięcia koniecznego do poruszania elementem mechanicznym.

W celu zmniejszenia wartości tarcia statycznego stosuje się m.in. specjalne elementy ograniczające możliwość wzajemnego zbliżenia ruchomych części układu, takie jak stopery lub zderzaki. Powierzchnię elementów mechanicznych poddaje się również zabiegom, które zmniejszają jej gładkość, takim jak utlenianie (rys. 3). Producenci stosują też specjalne pokrycia elementów mechanicznych redukujące wartość tarcia statycznego.

Wyładowania elektrostatyczne

Tabela 1. Trzy modele zdarzeń ESD i związane z nimi testy, opracowane przez organizacje standaryzacyjne

Układy MEMS są podatne również na działanie niekorzystnych zjawisk elektrycznych - do głównych z nich zaliczają się wyładowania elektrostatyczne (ESD - Electrostatic Discharge). Z uwagi na to, że MEMS-y zawierają zazwyczaj części ruchome, związane z tym przeskoki ładunku są elementem normalnej pracy układu.

Niestety, zarówno wyładowania powstałe podczas normalnej pracy urządzenia, jak i te będące efektem działania czynników zewnętrznych, mogą prowadzić do nieodwracalnego uszkodzenia struktur półprzewodnikowych oraz spowodować defekty części mechanicznych.

Przykładowe negatywne skutki tego typu zdarzeń to nadtopienia elementów mechanicznych czy uszkodzenia typowo elektryczne, takie jak przebicie warstwy izolatora lub odparowanie ścieżek.

Metody pozwalające zmniejszyć ryzyko wystąpienia zdarzeń typu ESD w układach MEMS są zbliżone do tych stosowanych w zwykłych układach elektronicznych. Należy pamiętać o zachowaniu odpowiednich środków bezpieczeństwa podczas przechowywania i montażu elementów. Podczas projektowania obwodów drukowanych warto też zadbać o odpowiednie odległości pomiędzy sąsiednimi ścieżkami, jak również odpowiednią szerokość ścieżek wysokoprądowych.

Podczas testowania odporności układów MEMS na występowanie zdarzeń ESD zastosowanie znajdują te same standardy, które wykorzystywane są w celu badania zwyczajnych układów elektronicznych - modele HBM (Human Body Model), MM (Machine Model), CDM (Charged Device Model) i związane z nimi testy (patrz tabela 1).

Najpopularniejszy z nich, model HBM, odzwierciedla sytuację, w której człowiek dotyka urządzenia i wskutek tego następuje przeskok ładunku. Testy badające odporność urządzeń na zjawiska ESD opracowywane są przez organizacje standaryzacyjne, takie jak AEC (Automotive Electronics Council), JEDEC (Joint Electron Device Engineering Council) oraz EOS/ESD (Electrostatic Discharge Association).

Mikrokontaminacja

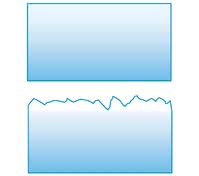

Rys. 4. Cząsteczka zanieczyszczeń znajdująca się w strukturze układu MEMS może doprowadzić do zwarcia lub blokować ruch elementów mechanicznych

Kolejnym potencjalnym źródłem uszkodzeń urządzeń MEMS jest kontaminacja, czyli obecność wewnątrz obudowy układu scalonego niepożądanych cząsteczek. Choć tego typu zjawiska można wyeliminować jedynie na etapie wytwarzania układu, mogą one doprowadzić do jego uszkodzenia już podczas normalnej pracy.

Szczególnie niebezpieczna bywa kontaminacja cząstkami stałymi. Produkcja i pakowanie układów MEMS do obudowy odbywa się wprawdzie w pomieszczeniach o podwyższonej czystości, nigdy nie są one jednak całkowicie wolne od zanieczyszczeń.

Obecność niepożądanych cząstek wewnątrz obudowy może nie zostać wykryta na etapie testów w zakładzie produkcyjnym, gdyż początkowo może nie powodować żadnych negatywnych skutków i nie zaburzać pracy urządzenia. Cząstki takie, jeśli charakteryzują się rozmiarem większym od jednego mikrometra, będą się poruszać wewnątrz obudowy wskutek działania sił grawitacji oraz pola elektrycznego, przez co mogą stać się przyczyną awarii już podczas normalnej pracy układu.

Cząsteczki zanieczyszczeń mogą zakłócać pracę elementów ruchomych, zaś gdy przewodzą prąd elektryczny i dodatkowo znajdą się w nieodpowiednim miejscu, mogą być również przyczyną zwarcia w układzie. Na rysunku 4 schematycznie pokazano przykładową sytuację, w której cząsteczka zanieczyszczeń dostaje się pomiędzy dwa fragmenty struktury MEMS (np. ramiona kondensatora grzebieniowego), przez co zaburza ich prawidłową pracę.

Równie niebezpiecznym zjawiskiem jest kontaminacja cząsteczek w stanie gazowym, tzw. AMC (Airborne Molecular Contamination). Szczególnie niekorzystna sytuacja występuje, gdy tego typu cząsteczki osiadają, tworząc dodatkową warstwę na powierzchniach struktur MEMS, przez co pogarszają właściwości tych struktur.

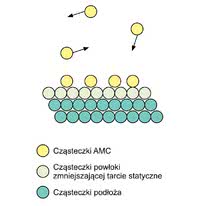

Przykładowo, niektóre wrażliwe elementy mechaniczne mogą być, jak już wcześniej wspomniano, pokryte specjalną powłoką redukującą wartość tarcia statycznego. Cząsteczki AMC, osiadając na tej powłoce, znacznie pogarszają jej właściwości, co w najgorszym przypadku może prowadzić (podczas wzajemnego kontaktu elementów) do tak dużego wzrostu wartości tarcia statycznego, że rozdzielenie stykających się elementów okaże się niemożliwe (patrz rys. 5).

Wstrząsy mechaniczne

Rys. 5. W wyniku kontaminacji AMC znacznie mogą pogorszyć się właściwości powłoki zmniejszającej wartość tarcia statycznego

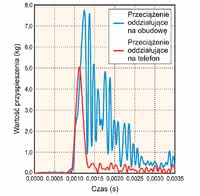

Upuszczenie urządzenia wyposażonego w układy MEMS (takiego jak tablet lub smartfon), będące dość powszechnym wypadkiem podczas użytkowania tego typu produktów, może skutkować oddziaływaniem na to urządzenie chwilowego przeciążenia o wartości dochodzącej do kilku tysięcy g.

Na rysunku 6 pokazano symulację przeciążeń podczas upadku telefonu zamkniętego w obudowie ochronnej - przyspieszenie działające na telefon przekracza w szczytowym momencie 5000 g, zaś gdyby nie ochronna obudowa, byłoby nawet jeszcze większe.

Na przeciążenia podobnego rzędu narażone są również urządzenia elektroniki noszonej oraz inne produkty wyposażone w układy MEMS. Projektanci powinni zatem podjąć kroki w celu ochrony tego typu układów przed działaniem silnych wstrząsów mechanicznych.

Tak duże przeciążenia są bardzo niebezpieczne dla układów MEMS - mogą spowodować m.in. pęknięcia elementów mechanicznych, odklejenie ich od podłoża lub uszkodzenie obudowy. Podczas projektowania urządzenia warto zatem pamiętać o zapewnieniu tym układom odpowiedniej ochrony przed silnymi wstrząsami, np. poprzez przemyślany dobór obudowy lub zastosowanie dodatkowych materiałów tłumiących.

Dysponując końcowym produktem, warto przed wypuszczeniem go na rynek przeprowadzić testy badające jego odporność na wstrząsy mechaniczne. W tym celu należy określić maksymalny poziom przeciążeń, na jaki urządzenie może być narażone podczas normalnego użytkowania - od tego zależy dobór narzędzia właściwego do przeprowadzenia testów.

W zależności od poziomu badanych przeciążeń, wykorzystuje się takie przyrządy pomiarowe jak dzielony pręt Hopkinsona (dla dużych przeciążeń), windy mikrograwitacyjne (dla średnich przeciążeń) lub testery pneumatyczne (dla niskich przeciążeń).

Wskazówki dla projektantów

Rys. 6. Symulacja efektów upadku smatftona umieszczonego w ochronnej obudowie. Wykres obrazuje przeciążenie działające na urządzenie podczas upadku

Mogłoby się wydawać, że opisane powyżej przyczyny uszkodzeń powinny budzić zainteresowanie głównie wśród producentów układów MEMS. Faktycznie, niektóre z przedstawionych zjawisk, takie jak mikrokontaminacja czy tarcie statyczne, dotyczą procesu wytwarzania układów - na etapie projektowania systemu raczej nie można już im przeciwdziałać.

Projektanci urządzeń powinni jednak zwrócić uwagę na ochronę układów przed zjawiskami ESD oraz wstrząsami mechanicznymi. Odpowiednie wskazówki można bardzo często znaleźć w udostępnianej przez producentów dokumentacji układów.

Układy MEMS ochrania się przed wyładowaniami elektrostatycznymi w taki sam sposób, jak zwyczajne układy scalone. Odpowiednie środki ostrożności należy stosować zarówno na etapie projektowania (obwody zabezpieczające, wymiary i przebieg ścieżek), jak i montażu urządzenia (np. korzystanie z mat i opasek ESD).

By skutecznie zabezpieczyć układ przed wstrząsami mechanicznymi, warto już na etapie projektowania określić maksymalny poziom przeciążeń, na jaki może być narażone urządzenie podczas normalnego użytkowania. Następnie należy dążyć do tego, by ograniczyć maksymalne przyspieszenia działające na układ do poziomu dopuszczalnego w jego dokumentacji. Kluczowy jest tutaj dobór odpowiedniej obudowy całego urządzenia, jak również stosowanie materiałów zwiększających tłumienie (np. żywice, masy silikonowe).

Dokumentacja układu zawiera również informacje nt. wrażliwości na warunki środowiskowe, takie jak temperatura i wilgotność otoczenia. Należy przykładać szczególną wagę do tego, by określonych przez producenta dopuszczalnych wartości nie przekraczać.

Damian Tomaszewski