Plazma atmosferyczna zwiastunem przyszłości

| TechnikaPrzed producentami szeroko pojętej elektroniki pojawiają się nowe wyzwania. W dobie wzrastających wymogów jakościowych przy ciągłym dążeniu do redukcji kosztów produkcji, na ratunek przychodzi technologia opracowana ponad dwadzieścia lat temu - plazma atmosferyczna.

W produkcji elektroniki wszystko zaczyna się od jakiejś powierzchni, którą gdzieś trzeba skleić, nanieść lakier, stworzyć złącze lutowane. Aplikacje wpisujące się w ten schemat można wymieniać bardzo długo. W przypadku, kiedy operacje dotyczą powierzchni tworzyw sztucznych lub niektórych metali, wykonanie na nich jakiegokolwiek z powyższych działań staje się prawdziwym wyzwaniem. W przypadku takich trudnych powierzchni wiele problemów z adhezją daje się rozwiązać za pomocą plazmy atmosferycznej.

Czym jest plazma?

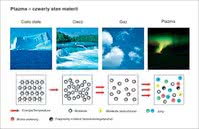

Plazma jest stanem skupienia materii powstającym podczas przemiany fazowej. Dobrze znamy z zajęć fizyki w szkole trzy stany skupienia: gazowy, ciekły i stały. Więc którym z nich jest plazma? Otóż, żadnym. Poza tymi stanami istnieje bowiem jeszcze jeden, który powinien znajdować się na samym początku łańcucha. Jest nim właśnie plazma.

W przyrodzie, w warunkach panujących na Ziemi nie ma plazmy. Można ją zaobserwować w okolicach okołobiegunowych pod postacią zorzy polarnej. Inżynierom udało się przenieść, dosłownie, kosmiczne zjawisko, ujarzmić je i wykorzystać jego właściwości.

Wyobraźmy sobie pewne ciało stałe. Dostarczając do niego energię, na przykład poprzez wzrost temperatury, obserwujemy przemianę fazową w ciecz, a dalej w gaz. Jeżeli do gazu (powietrza) dostarczy się energię, na przykład przepuszczając je przez obszar wyładowania elektrycznego przy określonych parametrach takich, aby powstał łuk, otrzymuje się mieszaninę wysokoenergetycznych cząstek: jonów dodatnich i ujemnych, swobodnych elektronów, itp. W określonych warunkach gęstości ta mieszanina jonów i nośników ładunku jest plazmą.

Początkowo działający na tej zasadzie generator plazmy był urządzeniem w postaci komory próżniowej. Takie rozwiązanie miało jednak wiele ograniczeń. Po pierwsze, korzystanie z niego oparte było na procesie wsadowym, a sam sprzęt stanowił odrębne stanowisko w cyklu produkcyjnym. Po drugie, cała operacja poddawania detali działaniu plazmy zabierała sporo czasu z uwagi na konieczność wytworzenia próżni. Kolejnym problemem było ograniczenie w wielkości obrabianych detali, ponieważ komory zazwyczaj nie były duże.

Ponad dwadzieścia lat temu inżynierowie z firmy Plasmatreat opracowali metodę wytworzenia plazmy w ciśnieniu atmosferycznym, a swój wynalazek nazwali plazmą Openair. Okazało się, że można wytworzyć plazmę w takiej postaci, aby sprzęt włączyć bezpośrednio w linię produkcyjną.

Co więcej, uwalniając się od próżni uniezależniono jego możliwości nie tylko od wymiarów, ale także od skomplikowania kształtu detalu, gdyż dysza plazmowa umieszczona jest tutaj na ruchomym ramieniu robota, dzięki czemu jest w stanie dotrzeć do najbardziej skomplikowanych struktur detalu i zakamarków.

Technologia plazmowa wprowadzona na rynek przez firmę Plasmatreat w 1995 roku jest obecnie szeroko wykorzystywana na całym świecie w wielu przedsiębiorstwach produkcyjnych. Stało się to w znacznej części dzięki temu, że proces generowania plazmy jest przyjazny środowisku naturalnemu i całość działa pod normalnym ciśnieniem atmosferycznym.

Dzięki temu nie ma konieczności korzystania z komory próżniowej. System ten umożliwia wykonanie trzech zabiegów w trakcie jednego procesu trwającego tylko kilka sekund. Zapewnia jednocześnie dokładne czyszczenie, elektrostatyczne rozładowanie i silną aktywację powierzchni tworzywa sztucznego.

Aktywowanie powierzchni materiału podnosi jego energię powierzchniową. To docelowo najważniejsza miara determinująca adhezję na powierzchniach malowanych lub powlekanych. Tworzywa sztuczne generalnie mają niską energię powierzchniową, na poziomie poniżej 28-40 mN/m.

Doświadczenia pokazują, że dopiero powierzchnie osiągające energię powierzchniową na poziomie 38-40mN/m zapewniają wystarczającą adhezję powłok, zatem aby przyczepność płynu montażowego (kleju, lakieru, uszczelki silikonowej lub poliuretanowej) do podłoża z tworzywa była zadowalająca, energia powierzchniowa materiału musi być wyższa od napięcia powierzchniowego wykorzystywanego płynu. Dzięki aktywacji plazmowej uzyskiwane wartości energii powierzchniowej nierzadko osiągają poziom 72 mN/m!

Plazma w elektronice

W procesach produkcyjnych coraz częściej odchodzi się od korzystania z substancji na bazie rozpuszczalników chemicznych. Nie tylko są one szkodliwe dla środowiska, ale dodatkowo używanie reaktywnych substancji chemicznych wiąże się ze znacznymi kosztami dodatkowymi za czyszczenie, materiał i wywóz odpadów.

Inne czynniki, takie jak czas do otwarcia, okres trwałości po otwarciu i warunki przechowywania, jak również czystość miejsca pracy muszą być ciągle monitorowane. Roczne koszty utrzymania takiego stanowiska mogą osiągać niebotyczne wartości. Jest w tym jednak jedna ważna zaleta - zazwyczaj pokrycie płytki takimi substancjami, czy to klejami, czy lakierami, nie wymaga dodatkowych działań.

Przy podjęciu decyzji o zmianie substancji na bazie rozpuszczalników na takie w postaci roztworów wodnych pojawia się, nierzadko już po wdrożeniu nowego procesu, zagadnienie podniesienia jakości powierzchni. Plazma atmosferyczna stanowi doskonałą alternatywę dla mokrej chemii, sprawiając, że cały proces staje się przyjazny środowisku, bezpieczny dla operatorów i przede wszystkim tani. Cała technologia nie wymaga niczego więcej poza sprężonym powietrzem, które jest tutaj gazem procesowym oraz energii elektrycznej. Zapobiega to emisji lotnych związków organicznych podczas produkcji.

Obróbka wstępna płytki obwodu drukowanego za pomocą plazmy ma przede wszystkim na celu aktywowanie jej powierzchni. Jest to najważniejsza miara oceny możliwej siły adhezji na klejonym lub powlekanym podłożu. Obróbka plazmowa, np. silna aktywacja powierzchni materiału, może przynieść wyraźny wzrost energii powierzchniowej.

Przeprowadzone testy ujawniły, że wartość 72 mN/m jest osiągalna dla większości tworzyw sztucznych. W rezultacie nie tylko proces klejenia może zostać poprawiony, ale również przyczepność spoiw na bazie wody lub lakierów na powierzchniach o wstępnie niskiej wartości energii, takich jak tworzywa niepolarne.

Podłoża wykorzystywane do produkcji elektronicznych obwodów drukowanych częściowo przewodzą prąd. Dotąd oznaczało to, że niemożliwe było wykorzystanie procesów zachodzących pod ciśnieniem atmosferycznym na takich płytkach, gdyż jakakolwiek metoda obróbki wstępnej, która niosła za sobą ryzyko wprowadzenia potencjału elektrycznego, prowadziła do zniszczenia układu i komponentów.

Właśnie dla tego typu aplikacji elektronicznych zastosowano strumień plazmy Openair pracujący z zerowym napięciem wyjściowym. Ta unikatowa funkcja obróbki plazmowej otwiera nowe możliwości dla szerokiego zakresu aplikacji przemysłowych.

Podsumowanie

Technologia plazmy atmosferycznej coraz częściej znajduje zastosowanie w nowych procesach produkcyjnych, jak również w już istniejących liniach technologicznych. Niewielkie wymagania instalacyjne oraz znakomite rezultaty sprawiają, że jest ona powszechnie wykorzystywana przez producentów elektroniki.

Plazma z powodzeniem wspiera takie popularne operacje, jak pokrywanie lakierami ochronnymi (conformal coating), zalewanie elektroniki (potting), klejenie komponentów do powierzchni, lutowanie, underfilling czy damm & fill. Stanowi również doskonały sposób czyszczenia metali przed zalewaniem, np. aluminium lub podczas produkcji oświetlenia LED. W czasach, kiedy wysoka jakość wykonania modułów elektronicznych stała się standardem, plazma atmosferyczna otwiera drzwi do przyszłości.

Zdjęcia: Plasmatreat.

Mariusz Zawierucha

AMB Technic

www.amb.pl