Złącza przemysłowe do aplikacji narażonych na wibracje

| TechnikaWspółczesne zakłady przemysłowe wykorzystują coraz bardziej inteligentne rozwiązania techniczne, stają się bardziej zautomatyzowane, efektywniejsze i elastyczniejsze w działaniu. Ich systemy sterujące są coraz bardziej rozproszone, a więc w mniejszym stopniu bazują na pojedynczym systemie sterującym całością. Mają konstrukcję modułową i w większym stopniu wykorzystują komunikację.

Od strony produktowej zjawiska te przenoszą się w znacznym stopniu na branżę złączy, gdyż rozproszona infrastruktura i wszechobecna komunikacja wymuszają łączenie systemów za pomocą niezawodnych połączeń, zapewniających długotrwałą eksploatację i minimalizację czasów przestojów.

Od strony produktowej zjawiska te przenoszą się w znacznym stopniu na branżę złączy, gdyż rozproszona infrastruktura i wszechobecna komunikacja wymuszają łączenie systemów za pomocą niezawodnych połączeń, zapewniających długotrwałą eksploatację i minimalizację czasów przestojów.

Złącza do montażu na płytkach drukowanych, takie jak terminal bloki, są grupą produktową najczęściej stosowaną w tak nakreślonym obszarze aplikacyjnym. Można nawet powiedzieć, że terminal bloki są jednym z najważniejszych i najczęściej spotykanych elementów połączeniowych w automatyce przemysłowej: systemach sterowania, elementach HMI, urządzeniach komunikacji, napędach i sterownikach silników, robotyce i serwomechanizmach. Logiczne jest zatem, że złącza te muszą zapewniać dużą niezawodność i jakość przez wiele lat pracy, gdyż takie wymagania są podstawą w nastawionym na zapewnienie jakości przemyśle.

Dynamic Series

Rodzina złączy Dynamic firmy TE Connectivity jest właśnie przeznaczona do takich aplikacji i pokrywa szerokie spektrum zastosowań: od realizacji połączeń sygnałowych, po linie zasilające, a wszystko to w odpornych na środowisko i wytrzymałych mechanicznie obudowach. Złącza te są dostępne w wykonaniu kabel-płytka, kabel-panel i kabel-kabel i mają rozmaite rozwiązania w zakresie obudów, co pozwala dobrać pasujący element w każdym zastosowaniu. Kluczowym czynnikiem jest tutaj zapewnienie odpornej obudowy z wysokiej jakości systemem montażu i mocowania przewodu w ramach jednej spójnej całości.

W warunkach przemysłowych liczą się też dodatki, takie jak na przykład mechanizm blokady zapobiegający rozłączeniu połączenia nawet przy dużych działających siłach na obudowę lub przewód, zarówno w kierunku osiowym jak i promieniowym. Złącza z rodziny Dynamic mają też wbudowany mechanizm mikroruchów styków, który poprawia odporność na wibracje i duże zmiany temperatury. Pole kontaktowe nie jest w nich zamocowane na sztywno, ale dzięki możliwości niewielkich przesunięć jest w stanie skompensować zmiany położenia styków oraz skompensować odkształcenia gniazda i wtyku.

Złącza z rodziny Dynamic mają złocone styki, co jest ich wyróżnikiem spośród innych produktów, gdyż większość rozwiązań alternatywnych ma je pokrywane stopami cyny. Złoto zapobiega utlenianiu powierzchni i zapewnia lepszy kontakt elektryczny w przypadku wspomnianych mikroruchów pól stykowych. Badania pokazują, że styki pokrywane złotem zapewniają lepsze parametry eksploatacyjne w aspekcie długoterminowym.

Można w uproszczeniu przyjąć, że tam gdzie złącze ze stykami cynowanymi pozwala na 100 cykli rozłączenia-połączenia, złącze pozłacane zapewnia 500 takich cykli w równoważnych warunkach. Ostatnią wartą wymienienia korzyścią jest to, że takie złącza wymagają do zestawienia połączenia znacznie mniejszej siły, co jest bardzo istotne w przypadku elementów wielopinowych.

Testowanie złączy

Złącza z rodziny Dynamic to elementy połączeniowe, które zostały gruntownie przebadanie pod kątem odporności na wibracje. Przeszły one serie testów, w trakcie których poddawane były długotrwałym i silnym wibracjom. Gdy w trakcie trwania badania stwierdzono utratę ciągłości elektrycznej połączenia dłuższą niż 1 μs, elementy te były dyskwalifi kowane. Zdaniem specjalistów TE Connectivity zdolność do zapewnienia nieprzerwanego połączenia przy silnych narażeniach mechanicznych jest jednym z najważniejszych czynników decydujących o długoterminowej jakości i niezawodności elementów połączeniowych.

Złącza z rodziny Dynamic to elementy połączeniowe, które zostały gruntownie przebadanie pod kątem odporności na wibracje. Przeszły one serie testów, w trakcie których poddawane były długotrwałym i silnym wibracjom. Gdy w trakcie trwania badania stwierdzono utratę ciągłości elektrycznej połączenia dłuższą niż 1 μs, elementy te były dyskwalifi kowane. Zdaniem specjalistów TE Connectivity zdolność do zapewnienia nieprzerwanego połączenia przy silnych narażeniach mechanicznych jest jednym z najważniejszych czynników decydujących o długoterminowej jakości i niezawodności elementów połączeniowych.

W praktyce zawsze są jakieś wibracje: od działających silników, ruchów maszyn i robotów, toczenia się elementów po podłodze, a nawet od przełączających się przekaźników w skrzynkach instalacyjnych. Dlatego odporność na wibracje jest podstawowym czynnikiem determinującym niezawodność w takim obszarze aplikacyjnym.

Parametry złączy Dynamic były też porównywane z typowymi złączami terminal block dostępnymi na rynku. Porównywano dwa konkurencyjne elementy z Dynamic D-5000 (10,16 mm raster, 2-częściowy terminal Block do PCB ze złoconymi końcówkami do zaciskania). Elementy konkurencji były identycznych wymiarów, niemniej miały zacisk śrubowy, a kontakty posrebrzane.

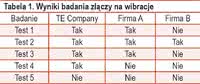

Testy przeprowadzono w laboratorium TE Connectivity HECTL (Harrisburg Electrical Components Test Laboratory) w 2016 roku poddając wymienione elementy 5 seriom narażeń wibracyjnych, każda seria była silniejsza a w czasie badań kontrolowana stale była ciągłość połączenia pod kątem, czy nie pojawi się przerwa dłuższa niż 1 μs. Gdy się pojawiła, test był niezaliczany.

Test 1

Test numer 1 (najłagodniejszy) został przeprowadzony zgodnie z 7. edycją normy IEC 60068-2-6. Złącze poddane działaniu mechanicznej fali harmonicznej o amplitudzie 0,35 mm (przyspieszenie 5 g w szczycie). Zakres częstotliwości wibracji wyniósł 10-150 Hz z przemiataniem logarytmicznym o szybkości 1 oktawy na minutę. Całość trwała 2,5 h, potem złącza obracano i wykonywano kolejne 2 serie narażeń. W sumie razem to 7,5 h badań.

Test 2

Test ten przeprowadzono zgodnie z EIA-364-28F, warunki testowe nr 2. Każde złącze zostało poddane działaniu fali mechanicznej harmonicznej o amplitudzie 1,5 mm (z przyspieszeniem maksymalnym 10 g). Zakres częstotliwości wibracji wynosił 10-500 Hz z przemiataniem logarytmicznym w czasie 15 min. Każdy taki cykl powtarzano 12 razy, co razem dało 3 godziny badań. Potem złącza obracano i wykonywano kolejne 2 serie narażeń. W sumie razem to 9 h.

Test 3

Test ten przeprowadzono zgodnie z EIA-364-28F, warunki testowe nr 3. Każde złącze zostało poddane działaniu mechanicznej fali harmonicznej o amplitudzie 1,5 mm (z przyspieszeniem maksymalnym 15 g). Zakres częstotliwości wibracji wynosił 10-2000 Hz z przemiataniem logarytmicznym w czasie 20 min. Każdy taki cykl powtarzano 12 razy, co razem dało 4 godziny badań. Potem złącza obracano i wykonywano kolejne 2 serie narażeń. W sumie razem to 12 h.

Test 4

Test ten przeprowadzono zgodnie z EIA-364-28F, warunki testowe nr 4. Każde złącze zostało poddane działaniu mechanicznej fali harmonicznej o amplitudzie 1,5 mm (z przyspieszeniem maksymalnym 20 g). Zakres częstotliwości wibracji wynosił 10-2000 Hz z przemiataniem logarytmicznym w czasie 20 min. Każdy taki cykl powtarzano 12 razy, a więc 4 h badań. Potem złącza obracano i wykonywano kolejne 2 serie narażeń (razem 12 h).

Test 5

Ten najtrudniejszy test przeprowadzono zgodnie z normą wojskową MILSTD-202G, metoda 204D, warunki testowe GEIA-364-28F. Każde złącze zostało poddane działaniu mechanicznej fali harmonicznej o amplitudzie 1,5 mm (z przyspieszeniem maksymalnym 30 g). Zakres częstotliwości wibracji wynosił 10-2000 Hz z przemiataniem logarytmicznym w czasie 20 min. Każdy taki cykl powtarzano 12 razy, a więc 4 h badań. Potem złącza obracano i wykonywano kolejne 2 serie narażeń (razem 12 h).

Wyniki i podsumowanie

Wyniki badań zebrane zostały w tabeli. Wyniki badań jasno wskazują ze rodzina złączy Dynamic firmy TE Connectivity charakteryzuje się lepszą odpornością na narażenia mechaniczne i aplikacjach przemysłowych jest w stanie zapewnić większą jakość połączeń. Kluczem do tak dobrego wyniku jest tutaj konstrukcja obudowy oraz system złoconych kontaktów które mają też pewien stopień swobody pozwalający im dopasować się do gniazd i przeciwległych pinów. Jest to istotne zwłaszcza, gdy element połączeniowy jest poddawany cyklicznie dużym zmianom temperatury lub siły.

Złącza Dynamic przeznaczone są do montażu zaciskanego, czyli koniec przewodu jest w nich zagniatany z dużą siłą, tak że następuje kontakt atomowy konstrukcji pinu z przewodem. Takie połączenie, znane doskonale np. z motoryzacji, jest najtańsze, a jednocześnie zapewnia najlepszą odporność na wibracje i narażenia mechaniczne. TE zapewnia automatyczne i półautomatyczne urządzenia do zaciskania dla producentów, które mogą być wykorzystywane w zależności od skali działania i budżetu klienta.

Warto dodać, że wykorzystanie automatów zapewnia sporą oszczędność kosztów w porównaniu do pracy ręcznej wymaganej przy użyciu złączy z zaciskiem śrubowym. Zaciskanie za pomocą automatu montażowego uwalnia też od błędów operatora. Oczywiście zaciskarki automatyczne pracują też bardzo szybko, nawet do 4000 końcówek na godzinę. W tabeli 2 zaprezentowano porównanie rocznych kosztów montażu złączy zaciskanych i śrubowych.

Farnell element14

te-farnell.com