Przegląd różnych rodzajów czujników do pomiaru wibracji

| TechnikaZdolność do pomiaru, monitorowania i analizy poziomu wibracji należy do podstawowych zadań wielu urządzeń i systemów, szczególnie w rozwiązaniach przemysłowych i projektach badawczo-rozwojowych. Wykonanie poprawnego projektu systemu pomiarowego może jednak sprawić sporo problemów inżynierom i projektantom niemającym wcześniejszego doświadczenia w tej dziedzinie.

Pierwszym krokiem do zbudowania właściwie działającego systemu pomiarowego jest dobór odpowiedniego czujnika. W tekście przedstawione zostaną różne rodzaje sensorów umożliwiających pomiar wibracji - m.in. układy MEMS, piezoelektryki, czujniki elektromagnetyczne oraz rozwiązania zdalne.

Zastosowanie urządzeń do pomiaru wibracji

Wibracje to zazwyczaj drgania o małej amplitudzie i niskiej częstotliwości, sięgającej kilkudziesięciu Hz. Pomiaru wibracji bardzo często dokonuje się w celach diagnostycznych, m.in. dla oszacowania stanu technicznego pracującej maszyny lub stabilności struktur cyklicznie poddawanych dużym naprężeniom (np. budynki, mosty). Urządzenia mierzące poziom wibracji znajdują szerokie zastosowanie w przemyśle budowlanym, lotniczym, motoryzacyjnym oraz wytwórczym.

Najpopularniejszą metodą pomiaru wibracji jest wykorzystanie akcelerometru. Sensor umieszczony bezpośrednio na wibrującym obiekcie przetwarza energię mechaniczną drgań na sygnał elektryczny, proporcjonalny do chwilowego przyspieszenia obiektu, więc również do siły oddziałującej na ten obiekt. Najpowszechniej wykorzystywane są trzy typy akcelerometrów: pojemnościowe wykonane w technologii MEMS, piezoelektryczne oraz piezorezystancyjne.

Akcelerometry MEMS

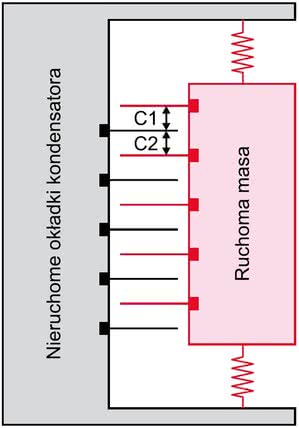

Akcelerometry pojemnościowe wykonane w technologii MEMS są najmniejszymi i najtańszymi sensorami tego typu dostępnymi na rynku. Uproszczona zasada działania takich układów przedstawiona została na rysunku 1. Do umieszczonej na sprężynach masy przymocowana jest jedna z okładek kondensatora grzebieniowego. Pod wpływem działającej siły masa przesuwa się, powodując zmianę odległości pomiędzy okładkami kondensatora a przez to również jego pojemności.

Akcelerometry MEMS są często wykorzystywane w urządzeniach mobilnych oraz wszelkiego typu elektronice użytkowej. Mogą być umieszczane bezpośrednio na płytce drukowanej, co bardzo upraszcza projektowanie systemu.

Wadą tego typu układów jest mała dokładność pomiaru, szczególnie dla sygnałów o wyższej częstotliwości i większej amplitudzie. Z tego powodu nie znajdują raczej zastosowania w rozwiązaniach przemysłowych. Dzięki małym rozmiarom oraz niskiemu napięciu zasilania często można je za to spotkać w elektronice noszonej (wearables) oraz urządzeniach do monitorowania stanu zdrowia.

Akcelerometry piezorezystancyjne

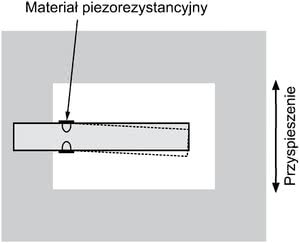

Element pomiarowy akcelerometrów piezorezystancyjnych działa na zasadzie tensometru, czyli czujnika służącego do pomiaru naprężenia. Materiał piezorezystancyjny pod działaniem zewnętrznej siły odkształca się, co powoduje zmianę jego rezystancji, która przetwarzana jest następnie na sygnał elektryczny.

Akcelerometry tego typu charakteryzują się szerokim pasmem pomiarowym, co pozwala rejestrować drgania o wysokich częstotliwościach, generowane np. podczas testów zderzeniowych i niszczących. Są również zdolne do pomiaru sygnałów wolnozmiennych, dzięki czemu nadają się do obliczania prędkości oraz przemieszczenia w prostych systemach do nawigacji inercyjnej.

Z powodu dość małej czułości oraz dużej wrażliwości na zmiany temperatury otoczenia (konieczność kompensacji temperaturowej) nie najlepiej radzą sobie w przypadku pomiarów słabych sygnałów, charakteryzują się w dodatku znacznie wyższą ceną od układów MEMS - z tych powodów głównym obszarem zastosowań takich czujników pozostaje pomiar silnych drgań impulsowych.

Akcelerometry piezoelektryczne

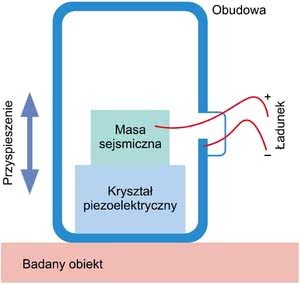

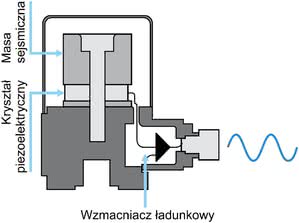

Akcelerometry piezoelektryczne to najpopularniejszy typ czujników wykorzystywany do pomiaru poziomu wibracji w rozwiązaniach przemysłowych. Działają na zasadzie zbliżonej do układów piezorezystancyjnych - pod wpływem przyspieszenia nie zmieniają jednak swojej rezystancji, generując zamiast tego napięcie elektryczne.

Element pomiarowy, wykonany najczęściej z PZT (cyrkonian-tytanian ołowiu), na skutek odkształcenia swojej struktury wytwarza na powierzchni ładunek elektryczny. Tego typu układy charakteryzują się wysoką czułością oraz dokładnością. Znajdują zastosowanie w wielu dziedzinach - od wymagających bardzo wysokiej czułości pomiarów sejsmicznych do testów niszczących prowadzonych w ekstremalnie trudnych warunkach otoczenia.

Mają wyjście analogowe, zaś sygnał wyjściowy musi być zazwyczaj poddawany wzmocnieniu oraz kompensacji temperaturowej. Sygnał ten może być ponadto podany bezpośrednio na wejście integratora, co pozwala w prosty sposób obliczać przemieszczenie obiektu.

Piezoelektryczne akcelerometry ładunkowe (charge mode)

Piezoelektryczne akcelerometry ładunkowe nie mają w swojej strukturze żadnych elementów elektronicznych, dzięki czemu charakteryzują się zdolnością do pracy w bardzo trudnych warunkach otoczenia, w zakresie temperatur sięgającym nawet od -200 do +400°C.

Mają wyjście ładunkowe o wysokiej impedancji, przez co wymagają korzystania z odpowiednio dobranych ekranowanych przewodów w celu minimalizacji wpływu szumów otoczenia. W torze pomiarowym niezbędne jest również umieszczenie wzmacniacza ładunkowego, co zwiększa koszt i poziom skomplikowania całego systemu.

|

Materiał piezoelektryczny przetwarza energię mechaniczną (odkształcenie struktury kryształu) na elektryczną (pojawienie się ładunków na jego powierzchni) i odwrotnie - odkształca się pod wpływem przyłożonego pola elektrycznego. Materiał piezorezystancyjny zmienia swoją rezystancję pod wpływem działania energii mechanicznej (np. ciśnienia). |

Akcelerometry napięciowe IEPE

Akcelerometry IEPE (Internal Electronic Piezoelectric) są jednym z najpowszechniej wykorzystywanych w pomiarach wibracji typów urządzeń. Ich konstrukcja jest bardzo zbliżona do piezoelektrycznych akcelerometrów z wyjściem ładunkowym, mają jednak w swojej strukturze wbudowany wzmacniacz ładunkowy, co eliminuje potrzebę stosowania specjalnego okablowania i upraszcza konstrukcję systemu.

Mają wyjście napięciowe o niskiej impedancji. Do poprawnej pracy tego typu czujników konieczne jest źródło zapewniające stałą wartość prądu zasilania z zakresu od 2 do 20 mA.

Akcelerometry IEPE mają w swojej strukturze obwody elektroniczne, przez co są znacznie mniej od akcelerometrów ładunkowych odporne na warunki środowiskowe. Ich zakres temperatur pracy (typowo od -40 do +125°C) jest jednak wystarczający w przypadku większości typowych zastosowań.

Zdalny pomiar wibracji

Nie wszystkie rodzaje czujników drgań wymagają bezpośredniego kontaktu z badanym obiektem do przeprowadzenia pomiarów. Pomiar zdalny ma wiele zalet. Przede wszystkim nie wymusza ingerencji w badane urządzenie, dzięki czemu umożliwia uzyskanie dokładniejszych wyników badań. Czujniki wymagające bezpośredniego fizycznego kontaktu muszą być umieszczone na badanej strukturze, co zmienia rozkład masy urządzenia.

Zmiana rozkładu masy ma zaś wpływ na zmianę sposobu wibracji, tym większy, im większa jest masa czujnika w stosunku do masy badanego obiektu. Czujniki zdalne mogą być ponadto zlokalizowane w pewnej odległości od przedmiotu pomiaru, dzięki czemu mogą pracować w mniej restrykcyjnych warunkach otoczenia.

Czujniki akustyczne (mikrofony). Mikrofony są atrakcyjnym ekonomicznie rozwiązaniem do pomiaru drgań o wyższych częstotliwościach. Są szczególnie użyteczne do monitorowania zmian sposobu drgań urządzenia w czasie.

Dostarczają dokładnej informacji na temat częstotliwości (widma) mierzonych drgań, gorzej radzą sobie z precyzyjnym wyznaczaniem ich natężenia. Są niekiedy wykorzystywane m.in. w aplikacjach monitorujących stan zdrowia pacjentów.

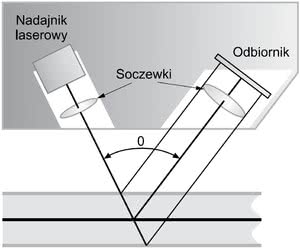

Laserowe czujniki przemieszczenia. Laserowe czujniki przemieszczenia wykorzystują zasadę triangulacji sygnału optycznego - znając odległość pomiędzy nadajnikiem i odbiornikiem, ogniskową soczewek oraz miejsce padania sygnału (światła), można wyznaczyć odległość od badanej powierzchni (rys. 2). Wibracje powodują zmianę odległości obiektu od czujnika, zmienia się zatem kąt padania wiązki laserowej na odbiornik.

Laserowe czujniki przemieszczenia. Laserowe czujniki przemieszczenia wykorzystują zasadę triangulacji sygnału optycznego - znając odległość pomiędzy nadajnikiem i odbiornikiem, ogniskową soczewek oraz miejsce padania sygnału (światła), można wyznaczyć odległość od badanej powierzchni (rys. 2). Wibracje powodują zmianę odległości obiektu od czujnika, zmienia się zatem kąt padania wiązki laserowej na odbiornik.

Czujniki laserowe charakteryzują się dobrą dokładnością i są często wykorzystywane w sytuacjach, w których użycie akcelerometru nie jest wskazane, np. do pomiaru wibracji obracających się elementów.

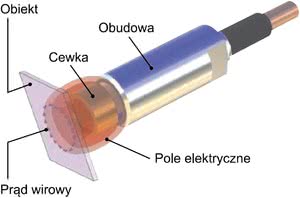

Sondy prądów wirowych. Do pomiaru przemieszczenia wykorzystuje się czasem zjawisko powstawania prądów wirowych, czyli prądów indukcyjnych pojawiających się w przewodniku poruszającym się względem źródła stałego pola magnetycznego. Można w ten sposób mierzyć przemieszczenie metalowego obiektu (np. wału maszyny) względem punktu odniesienia (punktu mocowania czujnika).

Tego typu sensory mają podobne zalety jak w przypadku czujników laserowych, jednak ze względu na koszt oraz trudność implementacji (wysokie wymagania odnośnie do zasilania i okablowania) spotykane są głównie w wysoce specjalistycznych zastosowaniach przemysłowych oraz laboratoryjnych.

Podsumowanie

Jak w przypadku każdego rodzaju czujnika, dobór odpowiedniego układu do pomiaru drgań zależy przede wszystkim od potrzeb projektowanego systemu pomiarowego. Przykładowo, dla testów zderzeniowych wymagających jednoczesnego pomiaru prędkości i przesunięcia najlepszym rozwiązaniem będą prawdopodobnie akcelerometry MEMS lub piezorezystancyjne.

Z kolei akcelerometry piezoelektryczne najbardziej sprawdzą się w przypadku pomiaru wolnozmiennych wibracji, zaś w przypadku systemów pracujących w trudnych warunkach otoczenia konieczne może okazać się wykorzystanie akcelerometrów ładunkowych lub czujników zdalnych.

Wybór odpowiedniego typu czujnika jest jednym z pierwszych kroków podczas projektowania systemu pomiarowego, mającym przy tym ogromny wpływ na późniejszą jakość pracy tego systemu.

Damian Tomaszewski