Ratunkiem na niedobory MLCC może okazać się lepszy projekt

| TechnikaPodaż wielowarstwowych kondensatorów ceramicznych (MLCC) nie nadąża za popytem. Wynika to w części ze zwiększonej złożoności elektronicznej urządzeń, rosnącej sprzedaży samochodów elektrycznych i stale zwiększającego się zapotrzebowania na elektronikę. Liczba MLCC w smartfonach podwoiła się w ciągu kilku lat, w pojazdach elektrycznych jest ich czterokrotnie więcej w porównaniu z typowym autem spalinowym. Niedobory MLCC, które pojawiły się pod koniec 2016 r., sprawiły, że do dzisiaj trudno jest kupić kondensatory o dużej pojemności (kilkadziesiąt μF lub więcej) niezbędne do np. wydajnych zasilaczy.

W efekcie producenci szukają rozwiązań, do których MLCC potrzeba mniej, zwłaszcza w przypadku zasilaczy impulsowych. To stawia projektantów zasilaczy na pierwszej linii sił ograniczających niedobory.

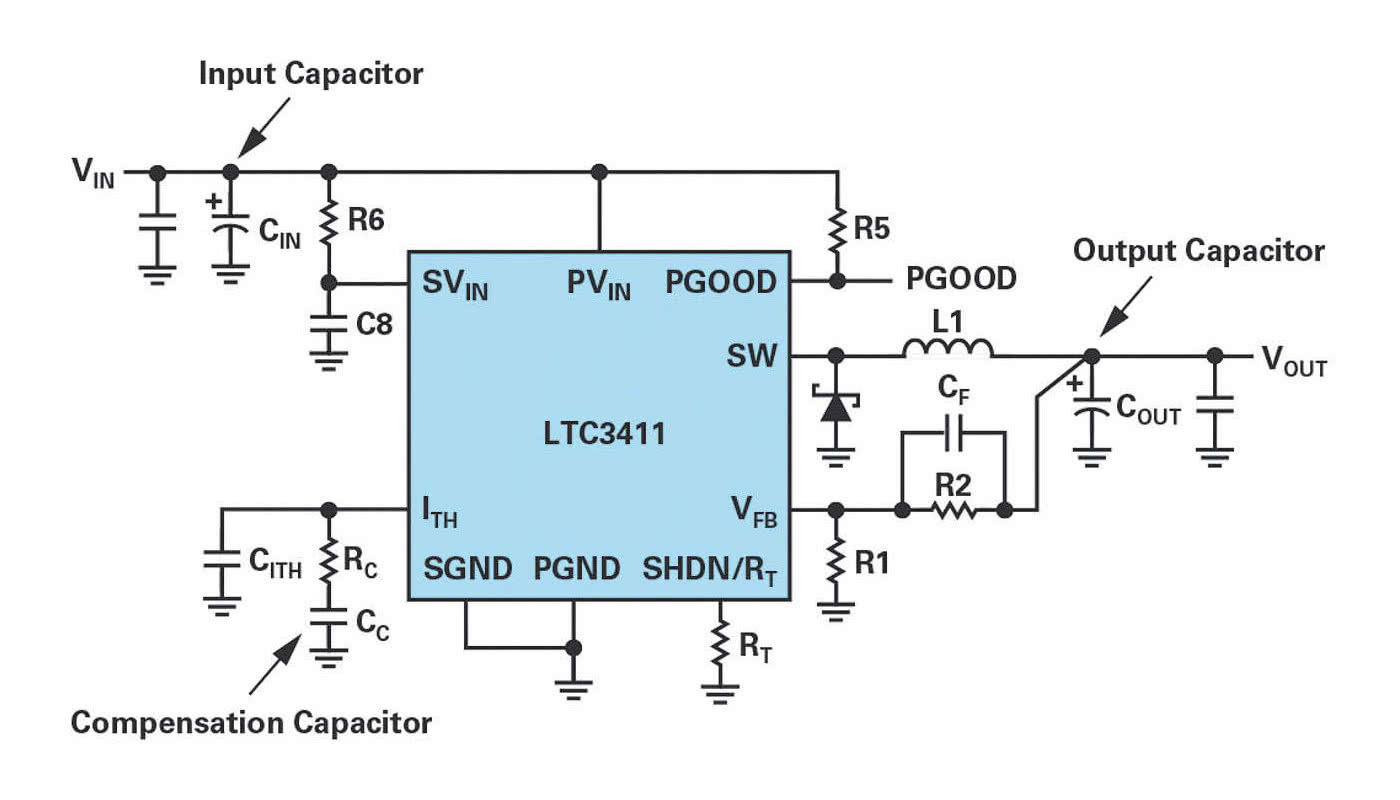

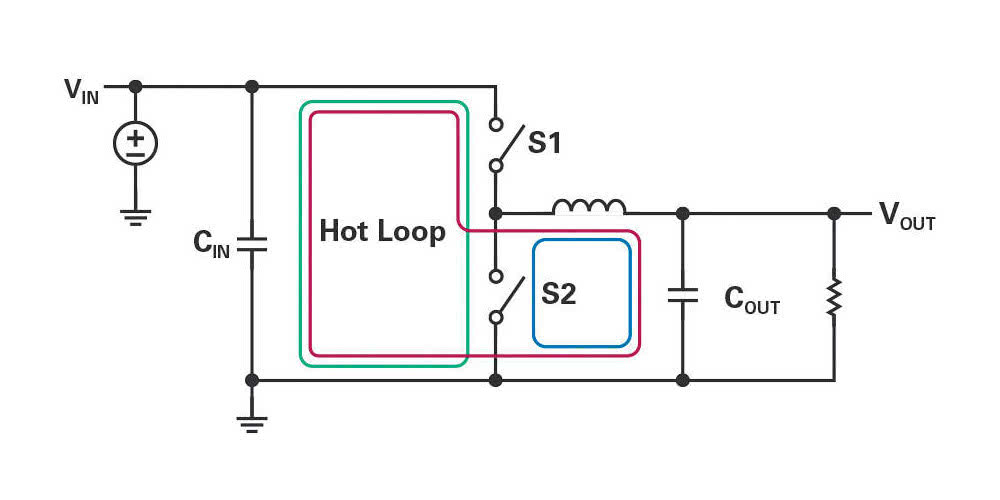

Typowy konwerter obniżający napięcie DC-DC wykorzystuje następujące kondensatory (rys. 1):

- wyjściowy: wygładza tętnienia napięcia i prądu wyjściowego i prądu obciążenia. Zasadniczo stosuje się tu element o wartości kilkudziesięciu μF, do 100 μF,

- wejściowy: stabilizuje napięcie wejściowe i dostarcza ciągłego prądu wejściowego. Ma kilka, kilkudziesięciu μF,

- blokujący: ogranicza składowe wyższych częstotliwości i szumy wynikające z przełączania. Na ogół stosuje się 0,01 μF do 0,1 μF,

- kompensacyjny: zabezpiecza stabilność pętli sprzężenia zwrotnego i zapobiega oscylacji. Ma kilkaset pF lub kilkadziesiąt nF. Niektóre sterowniki scalone mają ten element wbudowany w strukturę krzemową.

Najlepszym sposobem na zmniejszenie liczby wymaganych elementów jest skupienie się na kondensatorach na wyjściu, a po optymalizacji można rozważyć też szanse na zmniejszenie pojemności wejściowej.

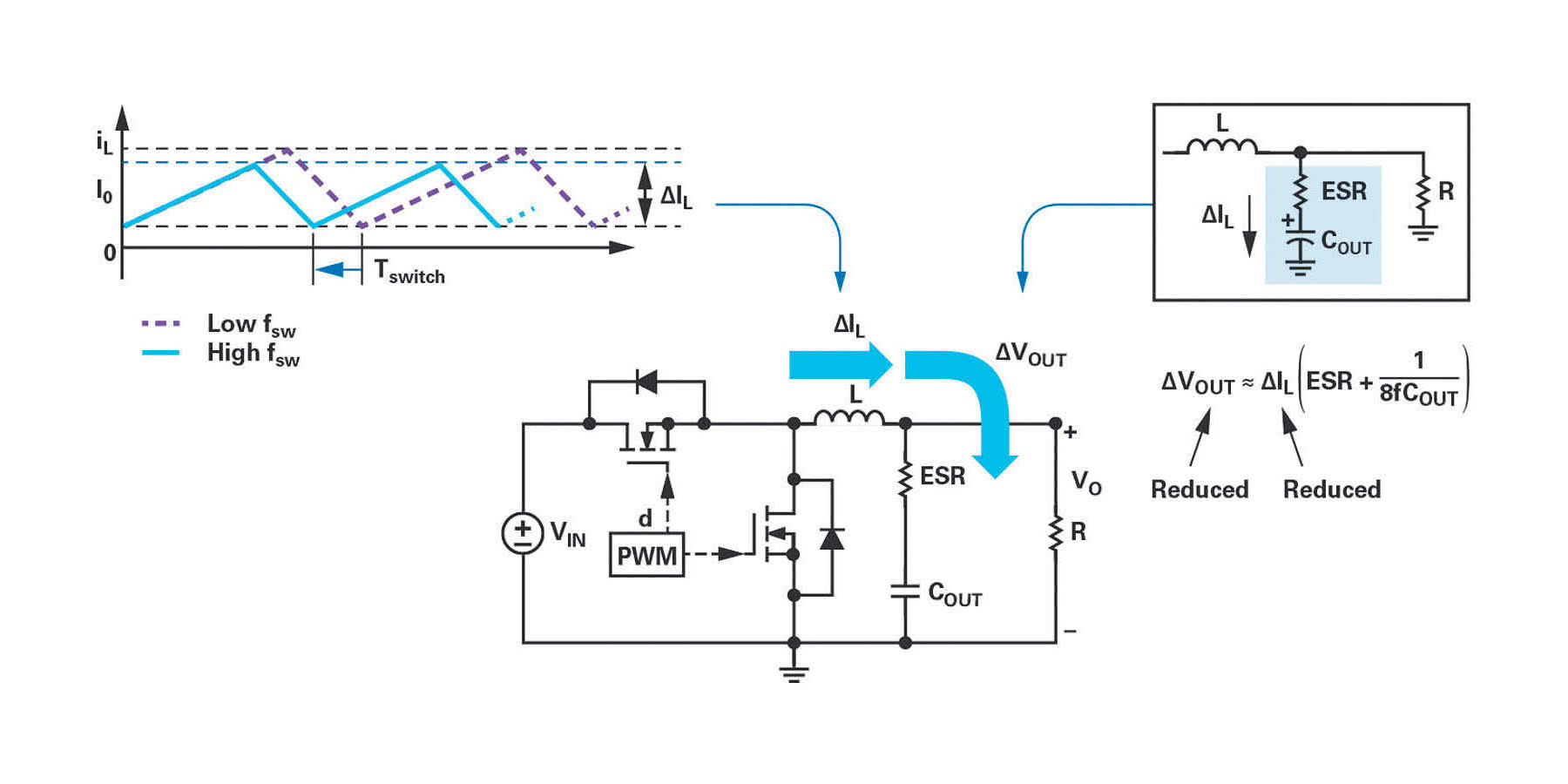

Większa częstotliwość przełączania to mniejsza pojemność wyjściowa

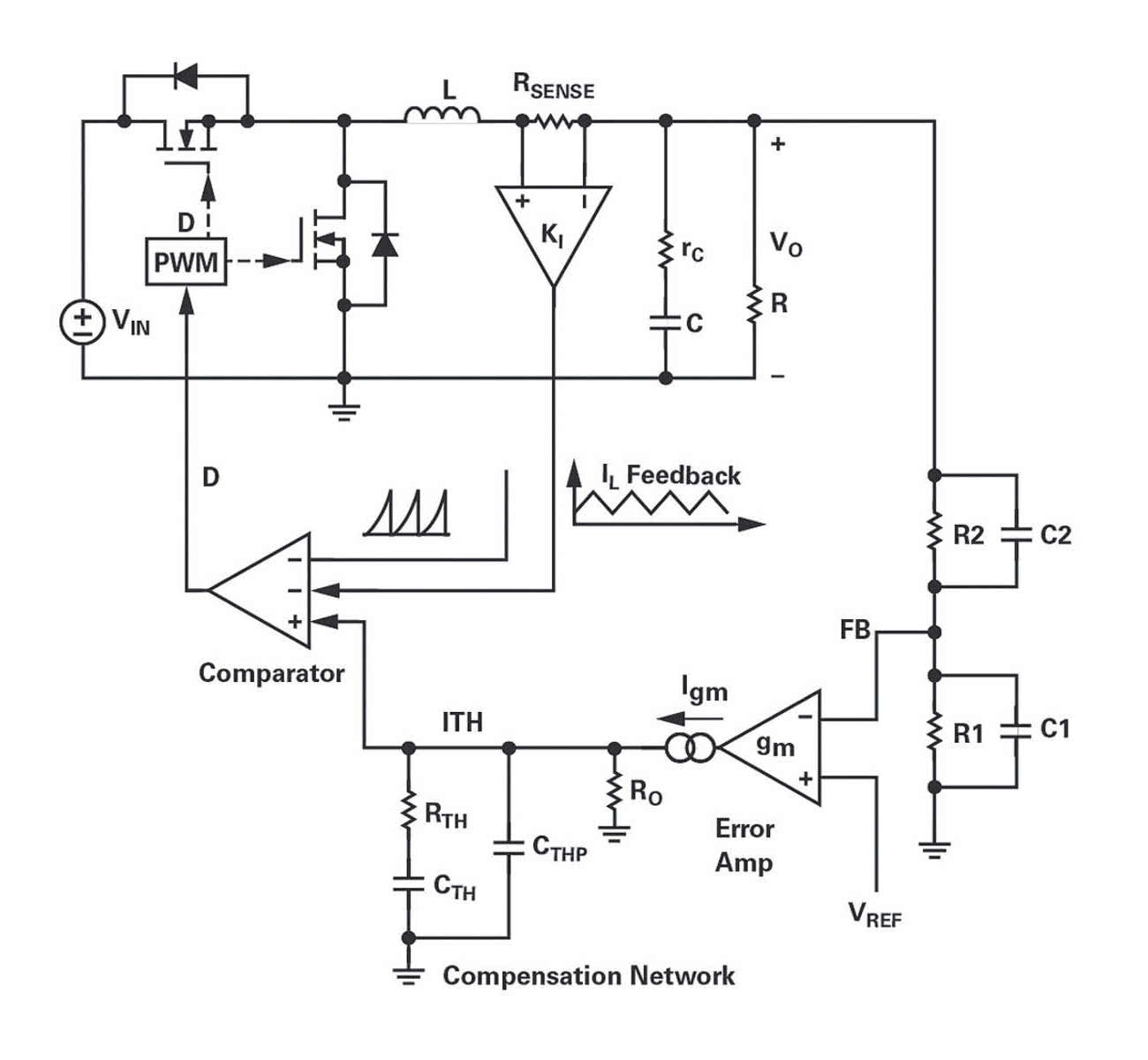

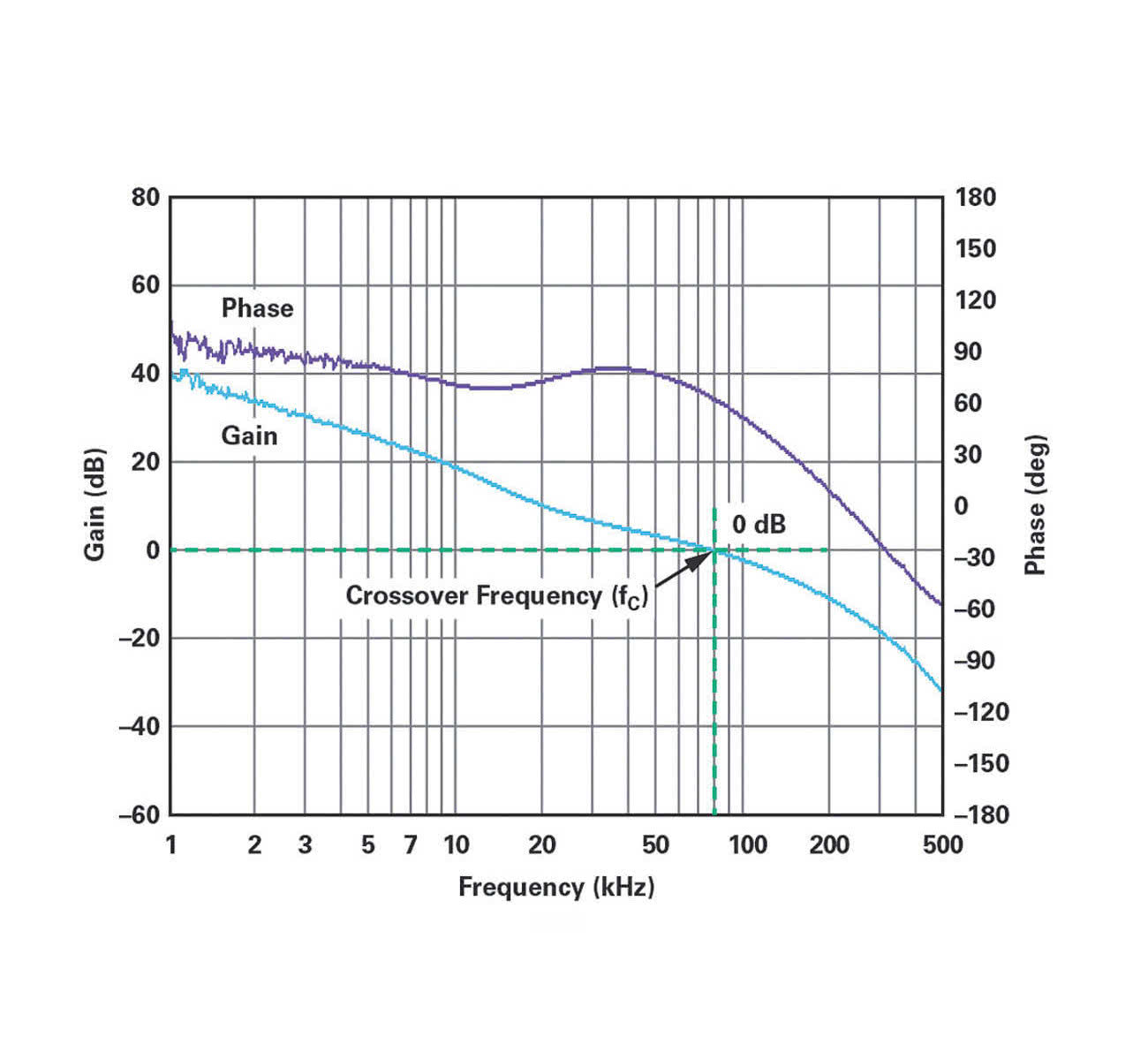

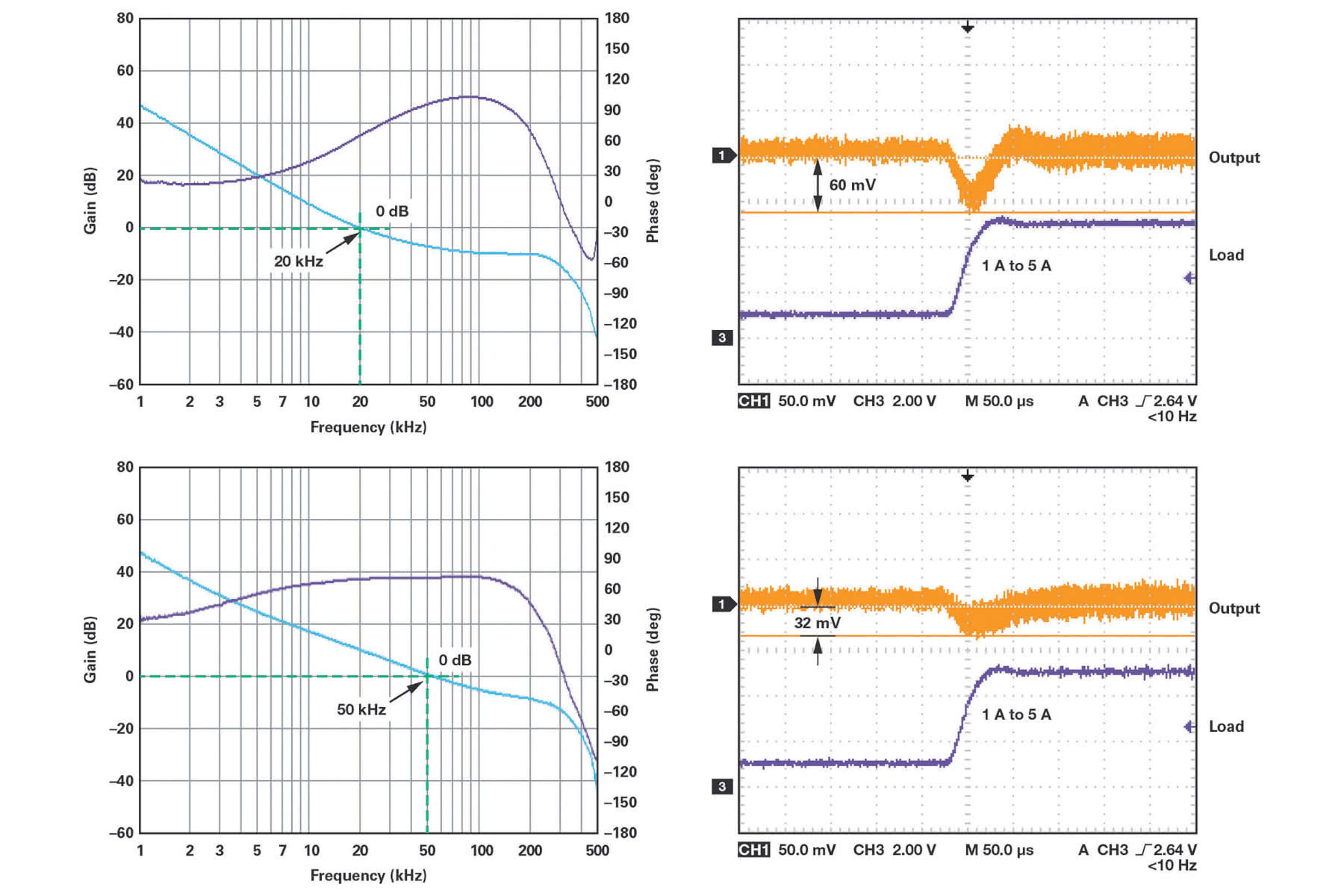

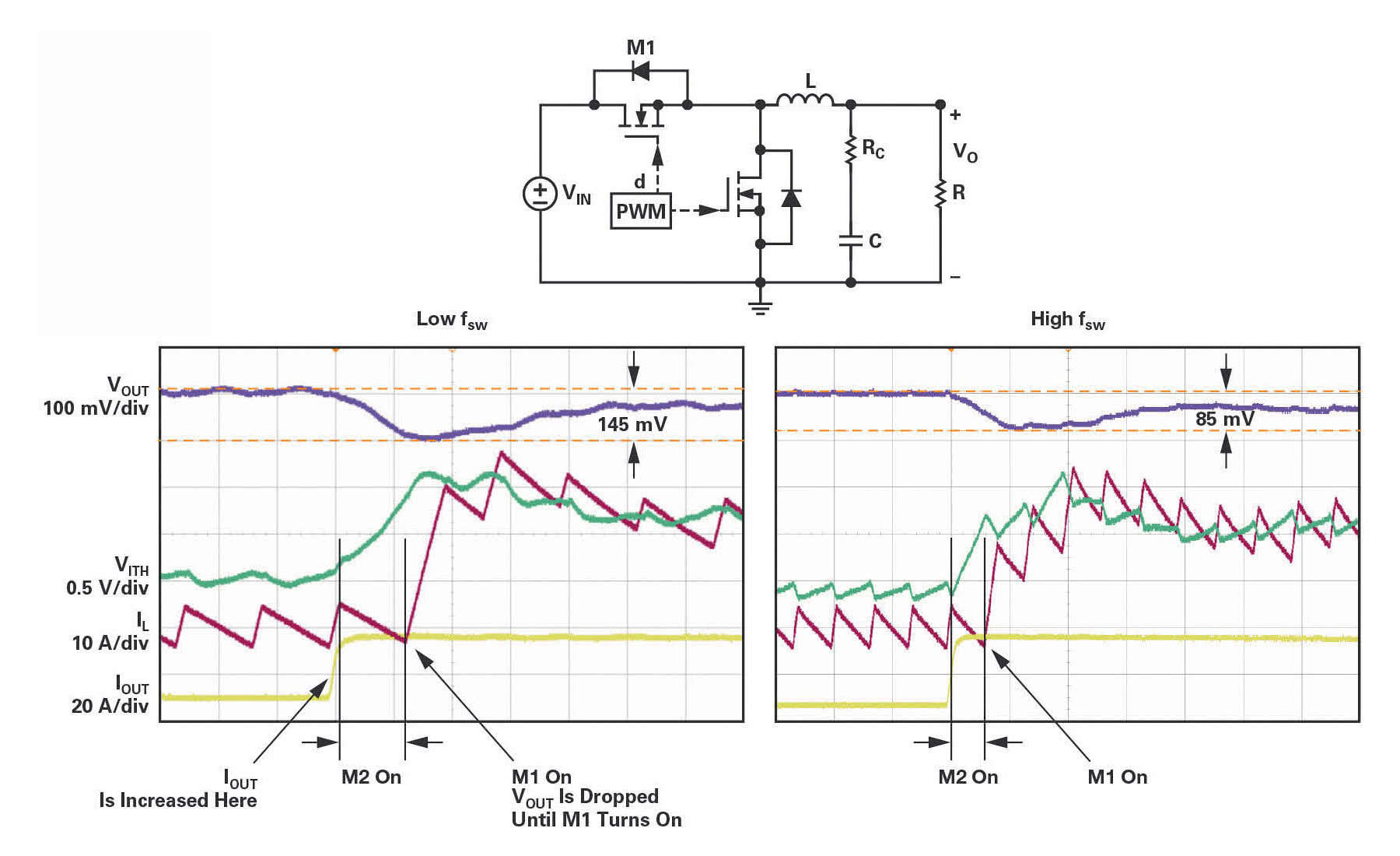

Rysunek 2a pokazuje typowy schemat blokowy konwertera buck pracującego w trybie prądowym. Zacieniony obszar oznacza pętlę sprzężenia zwrotnego i obwód jej kompensacji. Charakterystyka pętli sprzężenia zwrotnego pokazana jest na rysunku 2b. Częstotliwość, przy której wzmocnienie pętli wynosi 0 dB (wzmocnienie = 1), nazywa się częstotliwością podziału (fC). Im wyższa jest fC (a więc większe pasmo pętli), tym lepsza reakcja konwertera na zmianę stopnia obciążenia. Rysunek 3 pokazuje reakcję przetwornicy na skokowy wzrost prądu obciążenia z 1 A do 5 A. Wyniki przedstawiono dla częstotliwości podziału 20 kHz i 50 kHz, co powoduje zapad w napięciu wyjściowym odpowiednio 60 mV i 32 mV.

Poszerzenie pasma pętli wydaje się proste i warte uwagi. Reakcja na zmianę obciążenia jest lepsza, a zapad napięcia powstający w momencie wzrostu prądu jest mniejszy. Dzięki temu pojemność kondensatora wyjściowego można zredukować. Niemniej zwiększenie częstotliwości podziału i poszerzenie pasma powoduje problemy. Po pierwsze, konieczne jest zapewnienie wystarczającego marginesu fazowego w pętli sprzężenia zwrotnego, aby zapobiec oscylacjom. Wymagany jest margines fazowy wynoszący 45° lub więcej (korzystnie 60°) na częstotliwości fC.

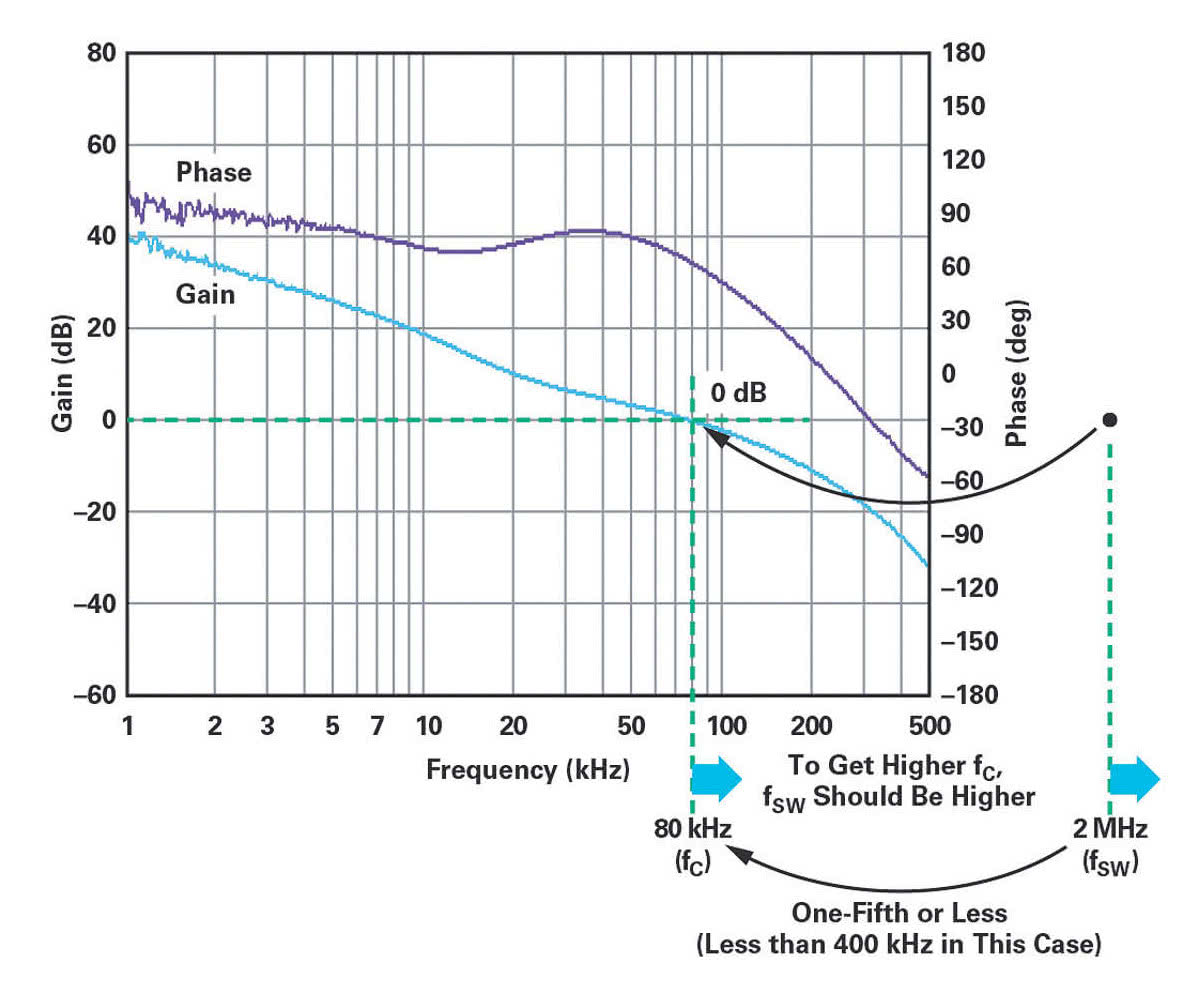

Innym problemem jest związek między częstotliwością przełączania konwertera fSW a fC. Jeżeli są zbliżone, ujemne sprzężenie zwrotne może reagować na tętnienia w napięciu wyjściowym, tworząc dudnienia i zagrażając stabilnej pracy. Praktyka mówi, że należy ustawić fC na jedną piątą (lub mniej) fSW, jak pokazano na rysunku 4.

Aby zwiększyć częstotliwość podziału fC, należy więc również zwiększyć częstotliwość przełączania, co z kolei powoduje wyższe straty przełączania w tranzystorach mocy, zmniejszając wydajność konwersji i wytwarzając dodatkowe ciepło. Wszelkie oszczędności na pojemnościach zostaną więc zrównoważone większą złożonością dodatkowych elementów ograniczających ciepło oraz spowodują zajęcie dodatkowej przestrzeni na PCB.

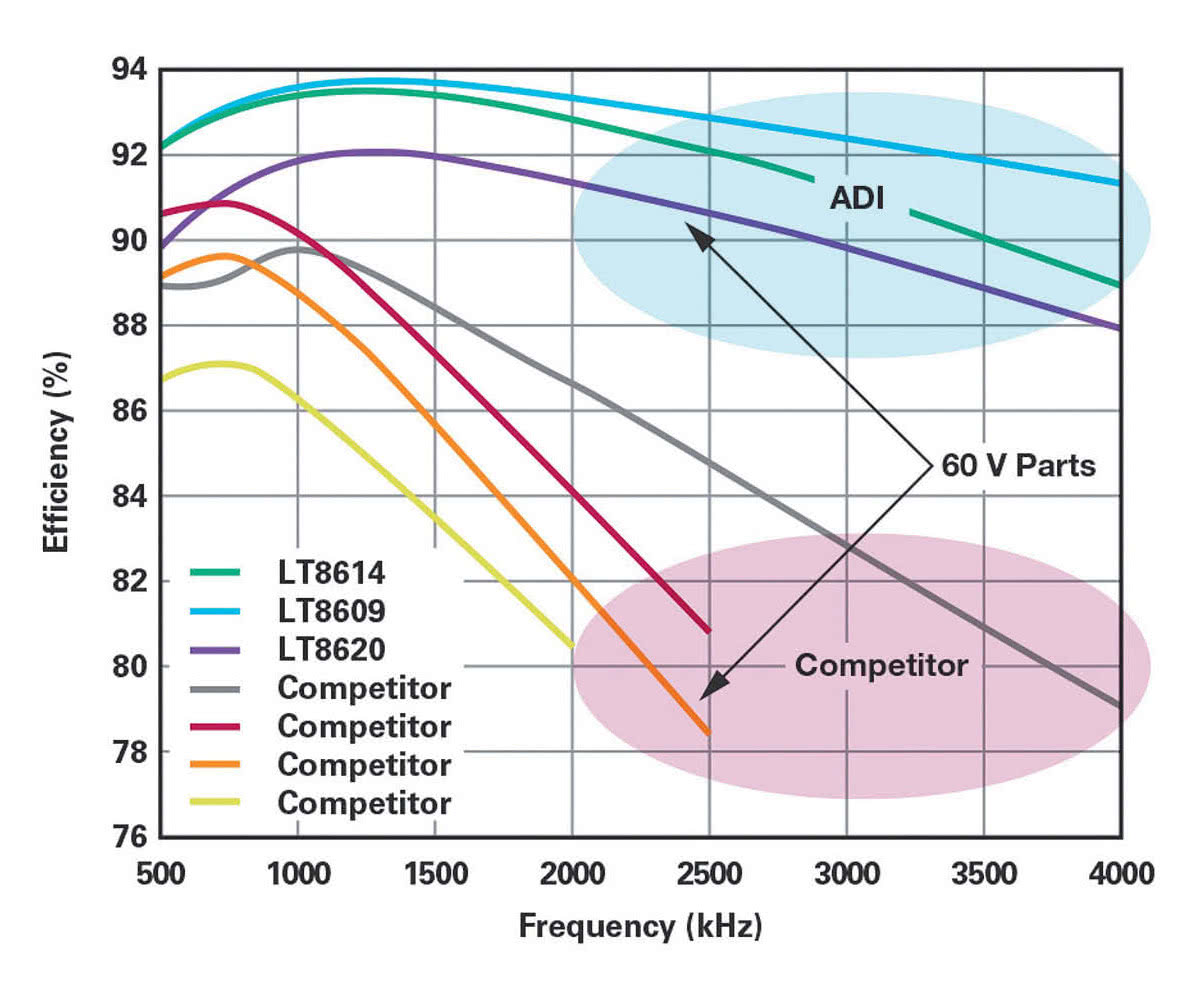

Czy możliwe jest utrzymanie dużej sprawności przy pracy z wysoką częstotliwością nośną PWM? Odpowiedź brzmi tak, Wiele konwerterów scalonych zapewnia takie parametry dzięki unikatowemu sterowaniu FET-ami (rys. 5).

Na przykład sterownik LT8640S o wydajności 6 A zapewnia sprawność powyżej 90% w całym zakresie prądów obciążenia (0,5–6 A), pracując na częstotliwości 2 MHz (wejście 12 V i wyjście 5 V). Ma on mniejsze wymagania dotyczące pojemności wyjściowej, co osiągnięto poprzez zmniejszenie wartości prądu tętnień w dławiku (IL), co z kolei zmniejsza napięcie tętnień na wyjściu (ΔVOUT), jak pokazano na rysunku 6. Można użyć znacznie mniejszego dławika. Przy wyższej częstotliwości przełączania częstotliwość fC pętli można zwiększyć, poprawiając tym samym szybkość reakcji sterownika na zmianę stopnia obciążenia, jak pokazano na rysunku 8.

Mniejsze pojemności odsprzęgające

Głównym zadaniem kondensatorów odsprzęgających jest pochłanianie składowych wysokoczęstotliwościowych wynikających z procesu przełączania stopnia mocy. Im mają one mniejszą wartość, tym liczba kondensatorów odsprzęgających może być mniejsza. Doskonałym przykładem są konwertery Silent Switcher.

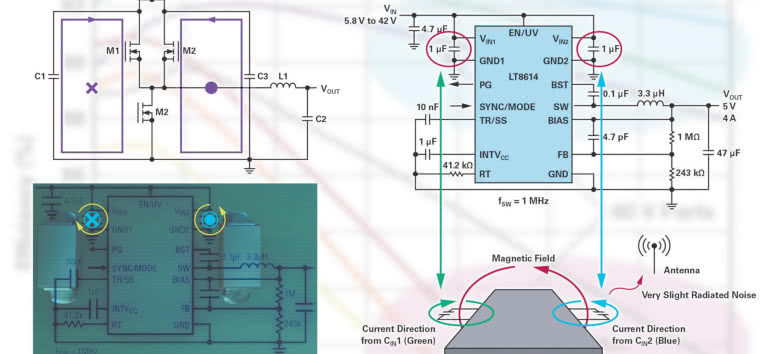

W takim konwerterze klucz ma dwie pętle prądowe: gdy górny FET jest włączony, a dolny nie (czerwona pętla) oraz gdy górny FET jest wyłączony, a dolny FET tak (niebieska pętla), jak pokazano na rysunku 8. Pętle przenoszą cały przełączany prąd od zera do IPEAK i potem z powrotem do zera. Duża amplituda wywołuje znaczne zaburzenia EMI.

Do tłumienia zaburzeń wynikających z przełączania można użyć kontroli nachylenia zboczy poprzez spowolnienie prędkości narastania napięcia na bramkach (obniżenie di/dt). Chociaż skutecznie tłumi to zaburzenia, zwiększa też straty komutacyjne, szczególnie przy wysokich częstotliwościach PWM, jak opisano wcześniej. Dlatego kontrola prędkości opadania jest skuteczna tylko w wybranych warunkach i jest stosowana jedynie w kilku układach wytwarzanych przez Analog Devices.

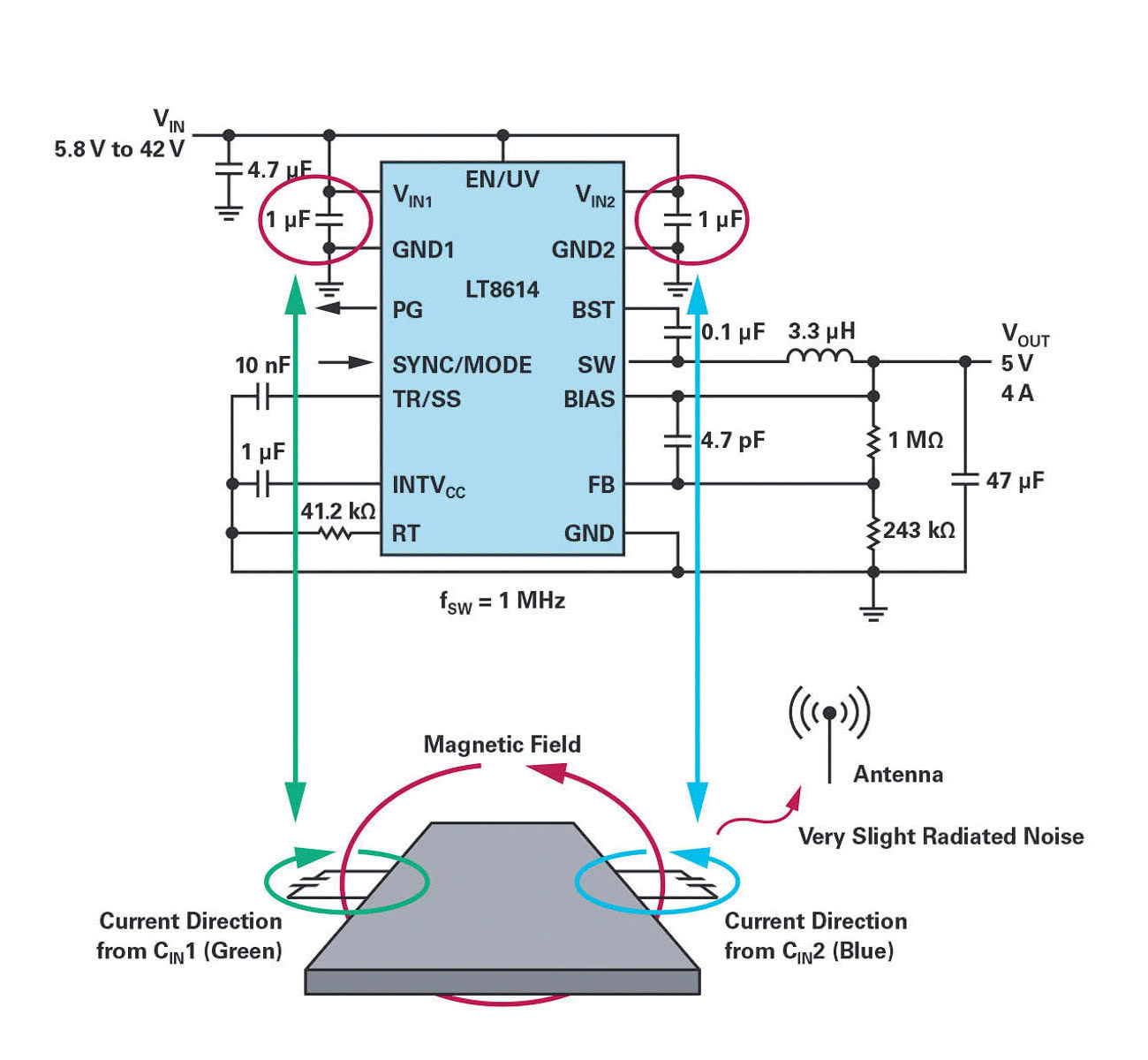

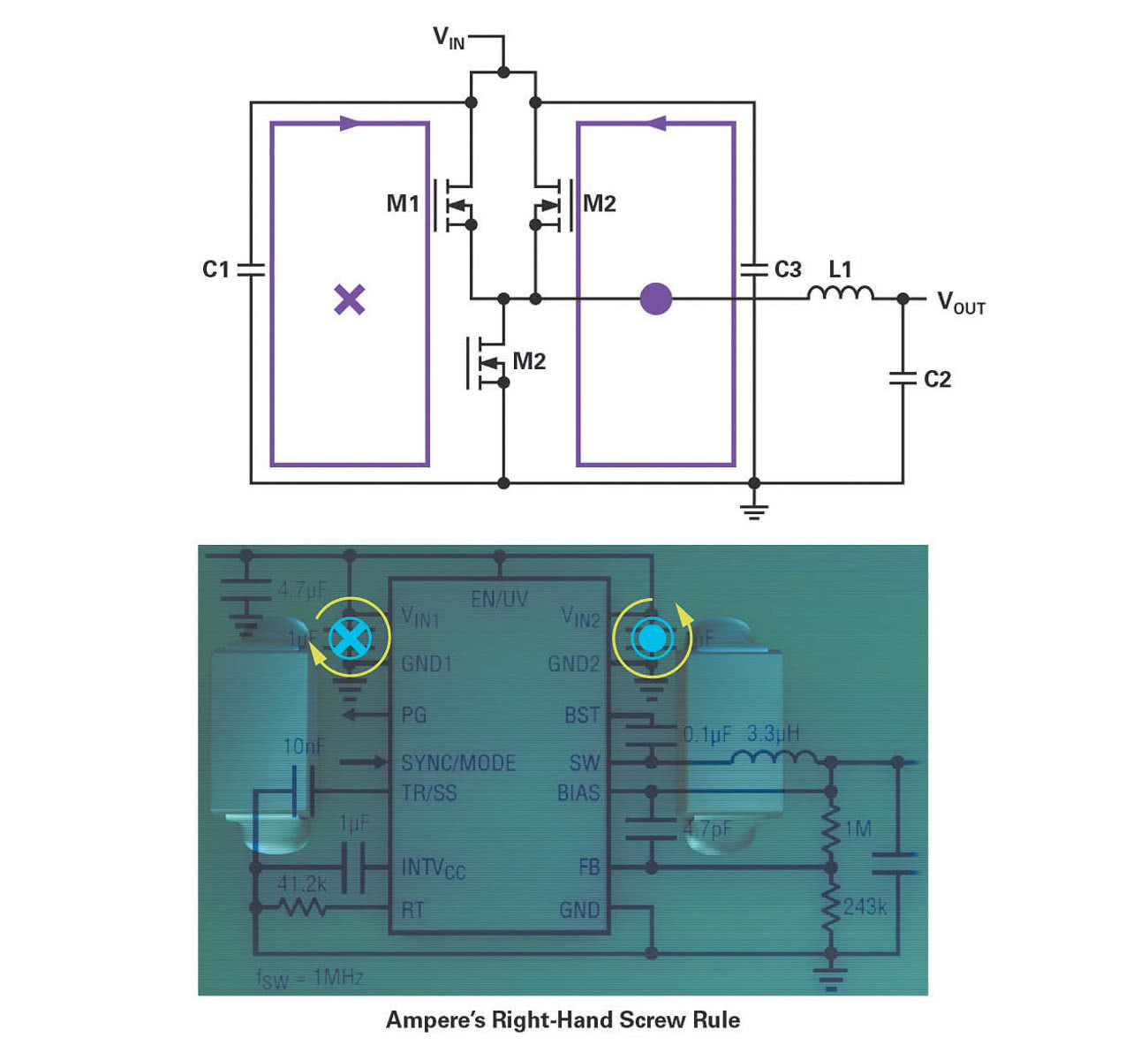

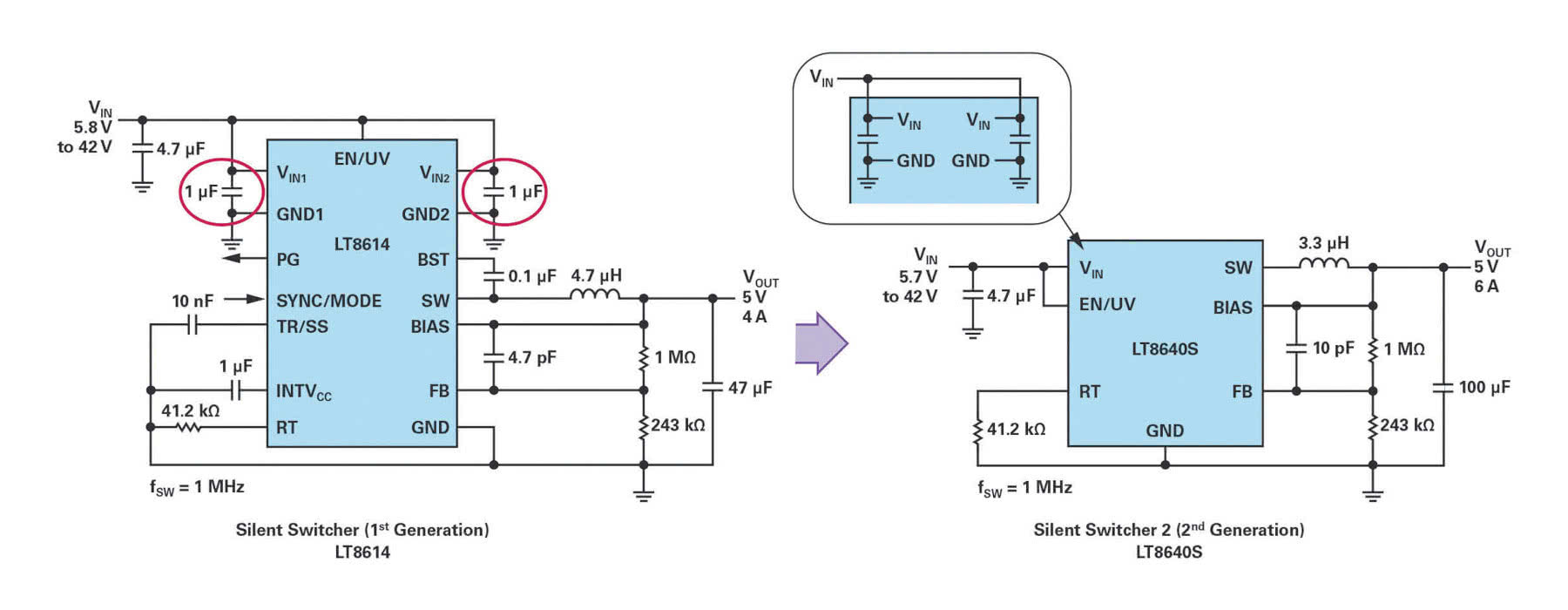

Konwertery z rodziny Silent Switcher tłumią zaburzenia elektromagnetyczne wynikające z pętli w inny sposób. Pin VIN jest rozdzielany na dwie części, umożliwiając podział jednej dużej pętli prądowej na dwie symetryczne pętle mniejsze. Towarzyszące im pole magnetyczne jest ograniczone do obszaru w pobliżu układu scalonego i znacznie zredukowane gdzie indziej, minimalizując w ten sposób promieniowane zaburzenia (rys. 9).

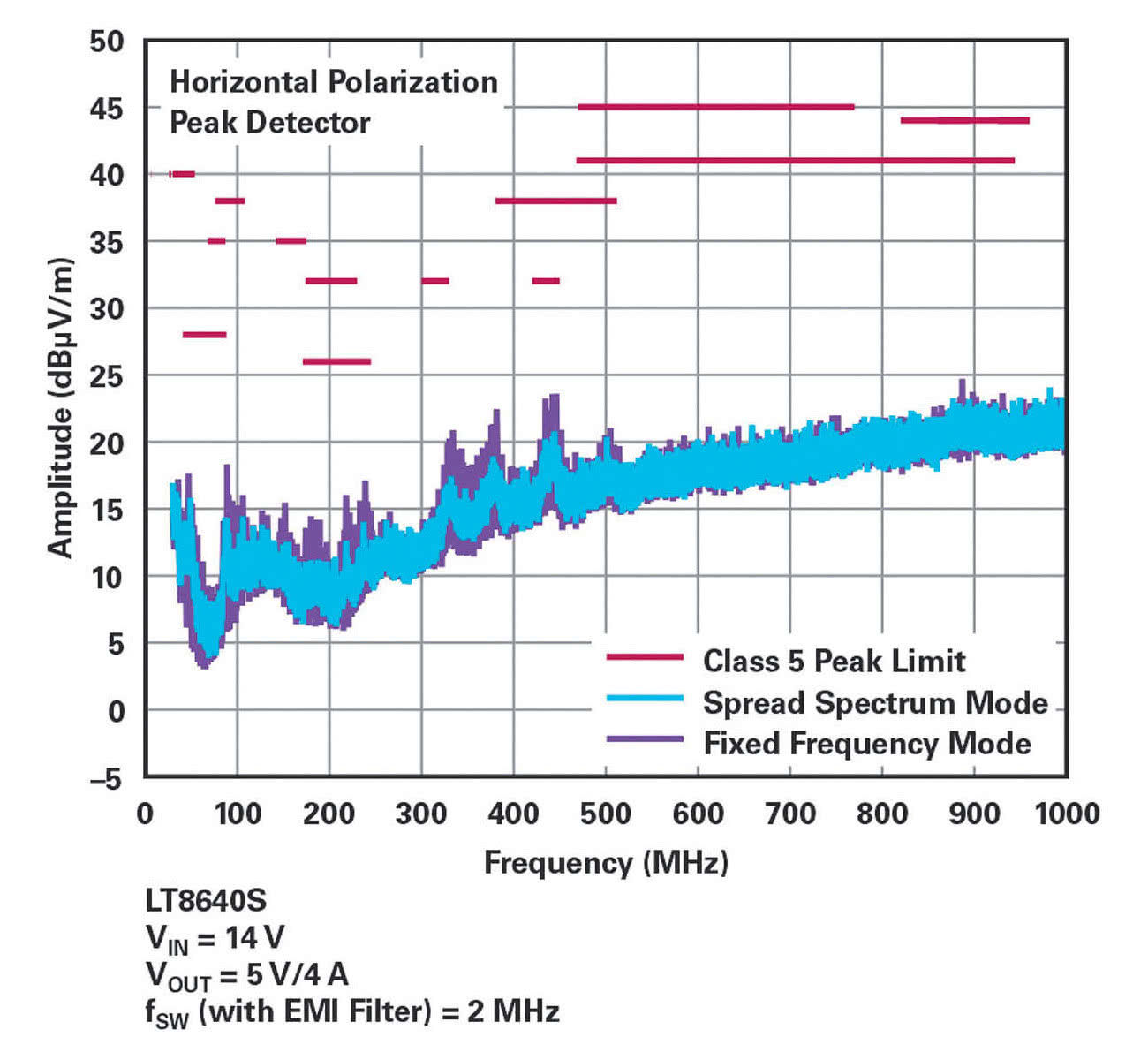

Układ LT8640S to z kolei przykład konwertera wykonanego w drugiej generacji tej technologii – Silent Switcher 2 (rys. 10) – zawiera on kondensatory odsprzęgające zintegrowane w układzie scalonym. Zapewnia to maksymalne tłumienie zaburzeń oraz oszczędza miejsce na PCB. Oznacza to minimum 2 kondensatory w projekcie mniej. Kolejna cecha to rozproszenie widmowe częstotliwości kluczowania, co obniża piki zaburzeń poprzez dynamiczną zmianę częstotliwości. Połączenie tych funkcji umożliwia LT8640S łatwe spełnienie norm EMC CISPR 25 klasy 5 (rys. 11).

Arrow Electronics

tel. 22 558 82 82 www.arrow.com