Szyna DIN – podstawowe informacje

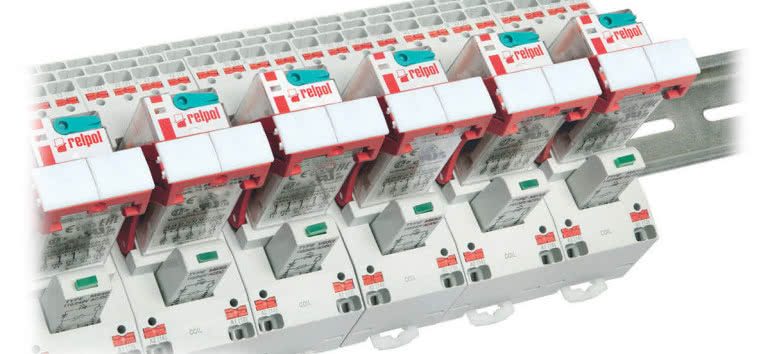

| TechnikaNieodłączną cechą wielu aplikacji przemysłowych jest szafa sterownicza wyposażona w szynę DIN. Poszczególne komponenty montowane są z wykorzystaniem szyny, co pozwala zaoszczędzić miejsce oraz zapewnić bezpieczne, pewne i estetyczne rozmieszczenie elementów systemu, jak również szybkie wykonanie połączeń między nimi.

Szyna DIN jest w zasadzie odpowiednio uformowanym paskiem metalowym, który stanowi główny element standardu używanego powszechnie na całym świecie podczas montażu urządzeń elektrycznych oraz elektronicznych w szafach sterowniczych. Szyna pozwala na bezpieczny montaż całej gamy różnych elementów wykorzystywanych w rozwiązaniach przemysłowych, np. w systemach zarządzania produkcją. Do najczęściej spotykanych rodzajów układów zaliczyć można bezpieczniki, złącza (bloki terminali), zasilacze czy wzmacniacze. Tak naprawdę do szyny DIN przymocowany może jednak zostać każdy układ, pod warunkiem że umieszczony zostanie w obudowie przystosowanej do takiego montażu.

Historia powstania szyny DIN

Określenie DIN jest skrótem i pochodzi od nazwy Niemieckiego Instytutu Normalizacyjnego, czyli Deutsche Institut für Normung. W latach 20. XX wieku rozpoczęto w Niemczech prace nad poszukiwaniem kompaktowego i bardziej wydajnego rozwiązania do tworzenia rozbudowanych sieci połączeń pomiędzy urządzeniami elektrycznymi w szafach sterujących, mającego zastąpić zwyczajne połączenia kablowe. W efekcie tych prac w 1928 roku opatentowano szynę DIN oraz wykonane z materiałów ceramicznych złącze (moduł terminala) przeznaczone do montażu na tej szynie. Właścicielem patentu była firma Phoenix Contact, do dziś produkująca tego typu urządzenia. Pierwszy standard opisujący kształt oraz wymiary szyny wydany został właśnie przez Niemiecki Instytut Normalizacyjny, stąd obecna nazwa tego rozwiązania.

Globalną popularność system ten zyskał w latach 50. XX wieku, m.in. z powodu wykorzystania go w kilku budowanych w tym okresie niemieckich elektrowniach atomowych.

Zalety szyny DIN

Szyna DIN służy przede wszystkim do czysto mechanicznego mocowania oraz łączenia elementów, nie pełniąc zazwyczaj żadnej elektrycznej funkcji w systemie. Choć wykonana jest z metalu, raczej nie wykorzystuje się jej do przesyłania żadnych sygnałów elektrycznych. W niektórych sytuacjach może być jednak użyta jako płaszczyzna uziemienia. System montażu komponentów oparty na szynie DIN ma wiele zalet:

- Skrócenie oraz uproszczenie procesu montażu. Przymocowanie poszczególnych elementów nie wymaga użycia żadnych narzędzi, dzięki kształtowi szyny oraz obudowy są one po prostu zatrzaskiwane, następnie mogą być przesuwane w obrębie szyny w celu umieszczenia w odpowiednim miejscu.

- Oszczędność miejsca. Poszczególne komponenty umieszczone na szynie DIN ściśle do siebie przylegają, co pozwala zminimalizować ilość zajmowanego przez nie miejsca. Tego typu rozwiązanie gwarantuje również niezbędną przestrzeń na umieszczenie wewnętrznych oraz zewnętrznych połączeń kablowych.

- Wysoka opłacalność, zarówno ze względu na niską cenę samej szyny DIN, jak i wysoką wydajność tego systemu, pozwala w efekcie ograniczyć wymagane na instalację miejsce oraz ilość okablowania.

- Uporządkowanie całego systemu. Dostarcza to nie tylko walorów czysto estetycznych, ale zapewnia również łatwość dostępu do poszczególnych elementów oraz połączeń systemu, co upraszcza i przyspiesza czynności serwisowe oraz konserwacyjne.

- Uniwersalność oraz skrajnie wysoka kompatybilność, co przekłada się na możliwość korzystania z rozwiązań wielu różnych producentów.

Największą siłą systemu montażowego opartego na szynie DIN jest wysoki poziom standaryzacji. Rozwiązanie to było projektowane oraz rozwijane z myślą o całkowitej kompatybilności urządzeń pochodzących od różnych producentów. Decydując się na skorzystanie z tej technologii, zarówno projektant układu, jak i jego instalator mogą mieć praktycznie stuprocentową pewność, że poszczególne elementy systemu montażowego będą ze sobą kompatybilne, bez względu na nazwę ich producenta. Dzięki temu z ogromną łatwością korzystać można z komponentów oferowanych przez różnych wytwórców, integrując je wszystkie w jeden system.

Nazwy oraz określenia stosowane w opisie systemu montażowego opartego na szynie DIN mogą różnić się w zależności od kraju, nie wpływa to jednak na faktyczne cechy oraz kompatybilność produktu. Przykładowo, rodzaj szyny o szerokości 35 mm w Europie określany jest zazwyczaj jako top hat lub TH35, a w Stanach Zjednoczonych jako TS35.

Rodzaje szyny DIN

Większość dostępnych w sprzedaży szyn DIN należy do jednej z czterech głównych kategorii, określanych przede wszystkim przez kształt przekroju poprzecznego szyny. Podczas projektowania systemu oraz doboru komponentów bardzo ważne jest zatem upewnienie się, że wszystkie obudowy kompatybilne są z wybranym kształtem oraz rozmiarem szyny. Dostępne są również specjalne akcesoria (adaptery) pozwalające na montaż obudowy do szyny innego rodzaju. Niektóre z typów szyny DIN opisane zostały w Europejskich (EN) lub Międzynarodowych Normach (IEC).

TS35 lub top hat (EN 50022)

Szyna typu top hat o szerokości 35 mm jest prawdopodobnie najbardziej rozpowszechnionym standardem montażowym, szczególnie w aplikacjach przemysłowych. Ten typ wykorzystywany jest powszechnie do montażu szerokiej gamy układów elektronicznych oraz elektrycznych stosowanych w przemyśle, jak różnego typu urządzenia sterujące, bezpieczniki, porty wejścia/wyjścia, transformatory, sterowniki oraz wiele innych.

Nazwa top hat odnosi się do charakterystycznego kształtu poprzecznego szyny, przypominające przekrój kapelusza. Szerokość szyny (odległość od krawędzi do krawędzi) wynosi 35 mm.

Szyna TS35 produkowana jest w dwóch odmianach – o głębokości 7,5 mm (standardowy wymiar) oraz 15 mm (tzw. deep hat albo high hat). Większość komponentów sprzedawana jest w obudowach kompatybilnych z wersją 7,5 mm. TS35 zdefiniowana została przez standardy EN 50022, BS 5584 oraz DIN 46277-3. Czasem określana jest także jako DIN-3.

TS15 lub miniature top hat (EN 50045)

Jak wskazuje nazwa, miniature top hat jest w zasadzie zminiaturyzowaną wersją szyny top hat, o takim samym kształcie oraz mniejszych wymiarach. Szerokość tej szyny mierzona od krawędzi do krawędzi wynosi 15 mm.

Również głębokość szyny jest mniejsza niż w przypadku TS35, wynosząc typowo 5,5 mm. Szyna TS15 wykorzystywana jest zazwyczaj w celu montażu mniejszych i lżejszych komponentów lub gdy ilość dostępnego miejsca jest bardzo ograniczona. Inna nazwa tego produktu to DIN-2. Zdefiniowany został w standardach EN 50045, BS 6273 oraz DIN 46277-2.

Jeszcze mniejsze odmiany szyny top hat to produkty o szerokości 7,5 mm (definiowane standardami EN 50023, BS 5585) oraz o szerokości 5 mm.

TS32 lub typ C

TS32 odnosi się do szyny o szerokości 32 mm, której przekrój poprzeczny przypomina literę C. Obecnie standard ten uważany jest za nieco przestarzały, znacznie większą popularność notując w przeszłości, dziś zaś wypierany jest często przez TS35. Typ ten wciąż znajduje jednak zastosowanie, szczególnie w sytuacjach, kiedy konieczne jest zamocowanie większych oraz cięższych przedmiotów, jak zasilacze lub transformatory. Różne odmiany szyny DIN typu C numerowane są w wykorzystaniem wartości wysokości szyny. Najpopularniejsze rodzaje to C20, C30, C40 oraz C50.

Typ G

Szyna typu G również wywodzi swoją nazwę od kształtu przekroju poprzecznego. Głębsza krawędź szyny umieszczana jest zazwyczaj niżej, co pozwala lepiej usztywnić oraz unieruchomić szczególnie ciężkie komponenty. Tego rodzaju szyna zdefiniowana została w standardach EN 50035, BS 5825 oraz DIN 46277-1. Określana jest niekiedy jako DIN-1.

Otwory w szynie DIN

Przedstawione powyżej rodzaje szyn dostępne są w sprzedaży w dwóch konfiguracjach – z otworami (slotted) lub bez, jako lita szyna (unslotted lub non-slotted). Otwory wykonywane są zazwyczaj w jednym z dwóch rozmiarów – standardowym (6,3×18 mm) lub wydłużonym (5,2×25 mm), umożliwiając łatwy montaż poszczególnych komponentów, nieznacznie przy tym jednak osłabiając całkowitą wytrzymałość oraz sztywność szyny.

Materiał wykonania szyny

Na rynku dostępne są szyny DIN wykonane z różnych materiałów, z których najpopularniejsze to stal, aluminium, stal nierdzewna oraz miedź. Dodatkowo wierzchnia warstwa szyny pokryta (wykończona) może być innym materiałem niż użyty do utworzenia całej konstrukcji. Najpopularniejszą kombinacją jest chromowana i ocynkowana, czyli pokryta cienką warstwą cynku i chromu, stal. Cynk zapewnia odporność przed korozją, zaś chrom chroni warstwę cynku przed zużyciem oraz wytarciem.

Wybierając materiał wykonania szyny DIN, należy kierować się kilkoma czynnikami: rodzajem materiału wykorzystanego do konstrukcji szafy sterowniczej, charakterystyką otoczenia, typem, liczbą oraz wagą komponentów przeznaczonych do zamontowania, wymaganiami izolacji elektrycznej (w przypadku korzystania z szyny jako płaszczyzny masy). Przykładowo, w przypadku konieczności montażu systemu w sprzyjającym korozji wilgotnym otoczeniu dobrym wyborem może okazać się aluminium. Należy unikać sytuacji, w której szyna oraz obudowa szafy wykonane są z odmiennych materiałów, ponieważ może to przyczynić się do przypadkowego powstania ogniwa galwanicznego, będącego w efekcie źródłem korozji elektrochemicznej. W przypadku montażu ciężkich komponentów, jak np. duże sterowniki PLC, najlepszym wyborem może okazać się stal, charakteryzująca się wysoką wytrzymałością. Szyna wykonana z dowolnego metalu może zostać wykorzystana jako element uziemienia ochronnego, jednak najwyższą konduktancję zapewni szyna miedziana, co ułatwi tworzenie wysokoprzewodzącej ścieżki prądowej do punktu uziemienia.

Szyna jako element uziemienia

Używając specjalnego typu komponentu, możliwe jest wykorzystanie szyny jako elementu uziemienia ochronnego. Blok uziemiający ma metalowy fragment dociskany do szyny, szyna połączona jest z obudową szafy, zaś szafa z punktem uziemienia. Pozwala to w prosty sposób rozwiązać problem uziemienia ochronnego wszystkich komponentów, obniżając koszt oraz wielkość instalacji. Należy jedynie zwrócić uwagę na właściwości elektryczne szyny, które zależą od materiału jej wykonania. Najlepszymi osiągami charakteryzować się będą szyny wykonane z miedzi.

Złącza do szyny DIN

Jednym z komponentów niezbędnych w każdej realizacji wykonanej z użyciem szyny DIN są złącza, czyli moduły służące do tworzenia połączeń elektrycznych pomiędzy dwoma lub więcej przewodami. Za pomocą złączek (terminal block) możliwe jest szybkie tworzenie bezpiecznych i niezawodnych połączeń pomiędzy obwodami.

Do głównych typów złączy zaliczyć można złącze pojedyncze (single-level terminal block), złącze uziemiające (grounding terminal block) oraz złącze złożone (multi-level terminal block). Złącza pojedyncze oraz złożone występować mogą w wersji z bezpiecznikiem lub bez. Złącza pojedyncze służą do łączenia dwóch przewodów, złącza złożone pozwalają połączyć ze sobą kilka par obwodów (zależnie od typa złącza – w konfiguracji jeden-do-jednego lub jeden-do-wielu), zaś złącza uziemiające pozwalają na połączenie przewodów z uziemieniem, którą to funkcję pełni wtedy szyna DIN. Za pomocą odpowiednich akcesoriów, takich jak mostki, można łączyć ze sobą kilka złączy, tworząc systemy dystrybucji sygnału, np. w celu rozprowadzenia zasilania. Do tego samego celu można też wykorzystać gotowe moduły zawierające większą liczbę wyprowadzeń.

Złącza różnią się również typem połączenia przewodów wejściowych – do najpopularniejszych sposobów zalicza się rozwiązania oparte na śrubach, sprężynach oraz zaciskach. W przypadku tych ostatnich do utworzenia połączenia nie ma konieczności używania żadnych narzędzi (w pozostałych przypadkach wymagane jest zastosowanie śrubokrętu).

W ofercie producentów znaleźć można bloki złączy dostępne w całej gamie kolorystycznej, co ułatwia organizację systemu oraz utrzymanie wysokiej czytelności połączeń. Niektóre złącza wyposażone są również w etykiety, co pozwala odpowiednio oznaczyć wszystkie obwody w układzie.

Na rynku znaleźć można wiele akcesoriów przeznaczonych do stosowania razem ze złączami. Do najbardziej popularnych należą pokrywki końcowe (wszystkie złącza są z jednej strony "otwarte", czyli pozbawione plastikowej ścianki tworzącej obudowę), elementy blokujące (unieruchamiające blok w określonym miejscu szyny – małe bloki często nie mają połączeń śrubowych do zamocowania ich na szynie), taśmy z oznaczeniami oraz wspomniane już mostki wtykowe (pozwalające tworzyć połączenie elektryczne pomiędzy kilkoma złączami).

Zawory elektromechaniczne

Wiele systemów przemysłowych steruje pracą elementów pneumatycznych lub hydraulicznych. W celu obsługi tego typu komponentów opracowano przeznaczone do montażu na szynie DIN zawory, jak również złącza pozwalające łączyć tego typu linie. Zawory elektromechaniczne pozwalają sterować przepływem sygnału nieelektrycznego (jak ciecz lub gaz) za pomocą sygnału elektrycznego (w szczególności poprzez przepływ prądu, który indukuje pole magnetyczne kontrolujące mechanizm).

Podsumowanie

Rozwiązania montażowe oparte na szynie DIN stanowią swego rodzaju rusztowanie, które pozwala na stworzenie dobrze zorganizowanego, uporządkowane, bezpiecznego, efektywnego oraz łatwego w obsłudze systemu. Umożliwiają prosty, tani oraz szybki montaż oraz integrację poszczególnych podzespołów, zapewniając wysoką kompatybilność w przypadku komponentów pochodzących od różnych producentów. Standard ten sprawdził się już w niezliczonej liczbie realizacji na całym świecie, we wszystkich możliwych warunkach otoczenia. Od dziesiątek lat jest z sukcesem wykorzystywany w zastosowaniach przemysłowych.

Damian Tomaszewski