Panele dotykowe – rozwiązania "szyte na miarę"

| TechnikaKupowanie biletu komunikacji miejskiej, zamawianie jedzenia w barze, nadawanie lub odbieranie przesyłek – co łączy te czynności? Możliwość ich samodzielnego wykonania przy wykorzystaniu automatu wyposażonego w panel dotykowy, który staje się pośrednikiem w komunikacji między człowiekiem a maszyną.

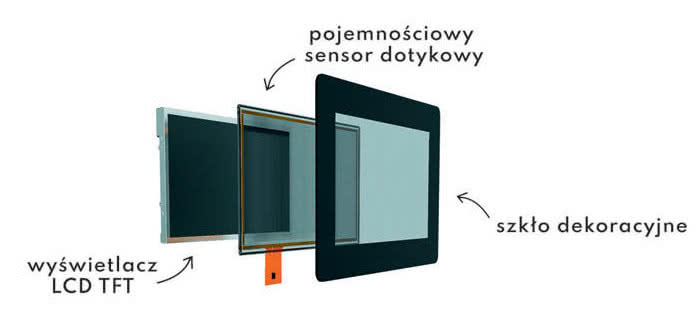

Moduł dotykowy tworzą dwa podstawowe komponenty – wyświetlacz i sensor. Wielu dostawców oferuje gotowe rozwiązania, które wystarczy zamontować w urządzeniu. Wartą rozważenia alternatywą jest zaprojektowanie spersonalizowanego produktu – o indywidualnie kształtowanych parametrach, a także wyróżniającym się wzornictwie.

Na co zwracać uwagę?

Wyświetlacz. W aplikacjach dotykowych najczęściej stosowanymi pozostają wciąż wyświetlacze LCD TFT. Istnieje wiele parametrów, które określa się w odniesieniu do warunków pracy urządzenia. Należy do nich m.in. jasność, która powinna być dostosowana do intensywności oświetlenia w otoczeniu. W przypadku aplikacji zewnętrznych istotna staje się także temperatura pracy. Z kolei w nasłonecznionych lokalizacjach sprawdzą się wyświetlacze z technologią hiTNI. Zapobiega ona powstawaniu na ekranach czarnych plam będących wynikiem czasowej utraty pierwotnych właściwości przez ciekłe kryształy pod wpływem promieniowania słonecznego.

Sensor. Na rynku dostępnych jest kilka technologii dotykowych, w tym m.in. rozwiązania pojemnościowe. Ich działanie opiera się na wykrywaniu zakłóceń pola elektrostatycznego, które zaburza dotyk obiektów przewodzących prąd (np. palców). To najchętniej wybierana przez klientów Unisystemu technologia, również w branżach przemysłowych. Decydują o tym wprowadzane udoskonalenia, np. tryby water rejection czy palm rejection wykrywające obecność wody lub obiektów na powierzchni panelu dotykowego, jednocześnie ograniczające ich wpływ na pracę urządzenia. Co więcej, w sensorach pojemnościowych dostępna jest funkcja multi-touch, umożliwiająca śledzenie co najmniej kilku punktów dotyku jednocześnie.

Szkło. Jedną z form zabezpieczania wyświetlaczy i sensorów jest nakładanie na nie tafli hartowanego szkła (o grubości od 0,55 do 15 mm), które zapobiega uszkodzeniom mechanicznym. To element, dzięki któremu nadaje się projektowanemu urządzeniu unikatowy wygląd. Szkło można dowolnie docinać, co pozwala na kreślenie nietypowych form, wyróżniających się na tle standardowych paneli dotykowych. Problemem nie jest również wykonywanie otworów pod elementy mechaniczne, np. przyciski. Co więcej, rozwój technik drukarskich umożliwia odważniejsze eksperymenty – obecnie na szkło można nanosić nie tylko logotypy, lecz także fotorealistyczne grafiki.

Powłoki. Istnieje również kilka wariantów powłok, które wpływają na komfort korzystających z urządzenia użytkowników. Wśród nich m.in. powłoki anti-glare (AG) i anti-refl ective (AR) – redukujące odbicia świetlne, powłoki anti-fingerprints (AF) – zapobiegające przywieraniu zanieczyszczeń oraz powłoki anti-shatter (AS) – ograniczające rozprzestrzenianie się odłamków szkła w przypadku uszkodzenia modułu. W obliczu pandemii koronawirusa konieczne może stać się uwzględnianie w kosztorysach projektów powłok redukujących ilość drobnoustrojów – anti-microbial (AM), których skuteczność określana jest na poziomie co najmniej 99,9%. Warto podkreślić, że zaaplikowanie wszystkich rodzajów powłok na jednym module nie wpływa w żaden sposób na obsługę urządzenia.

Pomieszczenie czyste

Występowanie zabrudzeń pomiędzy poszczególnymi "warstwami" modułu może zaburzać właściwe funkcjonowanie urządzenia, dlatego montaż paneli dotykowych powinien odbywać się w jak najczystszym środowisku, które uzyskuje się w pomieszczeniach czystych (cleanroom). To wyodrębnione z otaczającej przestrzeni obiekty z jednostką klimatyzacyjną wyposażoną w zestaw filtrów HEPA lub ULPA, która oczyszcza powietrze wtłaczane do pomieszczenia. Takie warunki produkcyjne zapewnia Unisystem – kilka tygodni temu oddano do użytku przebudowane pomieszczenie czyste o powierzchni 45m², co pozwala na rozmieszczenie w nim nawet dziesięciu stanowisk pracy.

O poziomie "czystości" tego typu pomieszczeń decyduje liczba cząsteczek, które znajdują się w określonej objętości powietrza, np. jednym metrze sześciennym. Najczęściej stosowana dziewięciostopniowa klasyfikacja definiowana jest przez normę ISO 14644-1. W tym systemie cleanroom znajdujący się w Unisystemie spełnia standardy klasy ISO 6.

Optical bonding

Równie ważna jak nienaganna czystość, jest także odpowiednia metoda łączenia wyświetlaczy z sensorami (a także szkłem czy powłokami). Najlepsze efekty zapewnia technologia optical bonding – poszczególne warstwy spajane są przezroczystymi klejami lub foliami, które zwykle utwardza się światłem UV. W efekcie usuwa się powietrze występujące pomiędzy poszczególnymi komponentami tworzącymi moduł. Zastosowanie metody optical bonding nie tylko poprawia jakość wyświetlanych treści niwelując zjawisko refrakcji światła, lecz również m.in. ogranicza możliwość występowania zamgleń wynikających z wnikania wilgoci i kurzu w szczeliny modułu, redukuje zakłócenia optyczne powstające na skutek niedoskonałości, np. odkształceń poszczególnych warstw nakładanych na wyświetlacz, a także zabezpiecza przed tworzeniem się prążków interferencyjnych (tzw. pierścieni Newtona).

Studium przypadku

Wyobraźmy sobie, że projektujemy kiosk do samodzielnej odprawy z panelem dotykowym o przekątnej 21,5". Nasze urządzenie będzie znajdować się w lotniskowej hali odpraw. Najważniejszymi komponentami są oczywiście wyświetlacz i sensor, które w tym przypadku warto połączyć ze szkłem o grubości 4 mm w celu uniknięcia nieumyślnych uszkodzeń dokonywanych przez pasażerów (np. uderzenie bagażem). Najlepszym rozwiązaniem będzie wybór konceptu UniTouch – linii paneli dotykowych produkowanych przez Unisystem. Dzięki uniwersalnej charakterystyce i zabezpieczeniu szkłem znajdują one zastosowanie w szerokiej gamie aplikacji.

Ekrany tego typu urządzeń są jednymi z najbardziej "skażonych" przez drobnoustroje powierzchni na lotniskach, dlatego warto rozważyć nałożenie na moduł przede wszystkim powłoki anti-microbial (AM), która zwiększy bezpieczeństwo użytkowników. W tym przypadku inne powłoki stają się dodatkowym atutem, jak np. anti-fingerprint (AF), która niwelując osiadanie zabrudzeń, zapewnia wizualną czystość (m.in. redukując widoczność odcisków palców).

Opisana aplikacja jest przykładowym studium przypadku. Uświadamia jednak, że każdy projekt wymaga indywidualnego podejścia, dokładnego przeanalizowania czynników, wpływających nie tylko na funkcjonowanie urządzeń, ale także wrażenia użytkowników.

Radosław Pyter

Key Account Manager

Unisystem

tel. 58 761 54 20

www.unisystem.pl