Szybsze przejście do Przemysłu 4.0 dzięki przemysłowej łączności ethernetowej

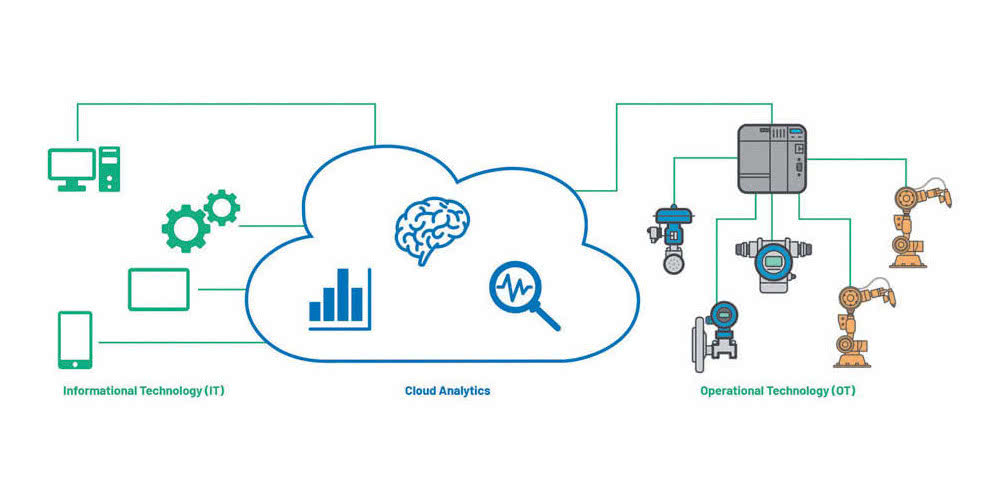

| TechnikaCzwarta rewolucja przemysłowa zmienia sposób tworzenia produktów dzięki cyfryzacji procesów w zakładach produkcyjnych. Rosnący stopień automatyzacji, wsparty uczeniem maszynowym i sztuczną inteligencją, kieruje nas ku systemom autonomicznym, które komunikują się ze sobą, analizują i interpretują dane, aby inteligentnie podejmować działania w fabryce, zwiększając wydajność, dając lepsze wykorzystanie zasobów. Coraz częściej inteligentne systemy łączone z chmurą umożliwiają środowiskom produkcyjnym zwiększenie wydajności dzięki zapewnieniu możliwości przetwarzania dużych ilości danych.

Korzyści wynikające z zastosowania koncepcji Przemysłu 4.0 ogólnie polegają na wykorzystaniu większej ilości danych w celu lepszego podejmowania decyzji. Dostęp do danych w systemie automatyki zależy więc od sieci komunikacyjnej. Technologia sieciowa musi tutaj szybko ewoluować, aby sprostać stale zwiększającym się wymaganiom w zakresie szybkości transferu i przepustowości.

Bardzo często okazuje się, że potrzeba zapewnienia bezproblemowej łączności z każdym czujnikiem i siłownikiem w fabryce, nawet w odległych lokalizacjach, nie jest możliwa do realizacji w przypadku istniejącej infrastruktury i wdrażanie Przemysłu 4.0 napotyka ścianę problemów. Jeśli przyszłością są dane i ich analiza na poziomie przedsiębiorstwa, wyzwaniem staje się znalezienie sposobu na umożliwienie przepływu tych bezprecedensowych ilości danych bez zakłócania sieci komunikacyjnej zaprojektowanej do ich przesyłania. Rodzi to pytanie, jak zaprojektować, zbudować i wdrożyć przemysłową sieć komunikacyjną, która zaspokoi potrzeby dzisiejszych środowisk automatyzacji i przyszłych fabryk.

Ethernet przemysłowy

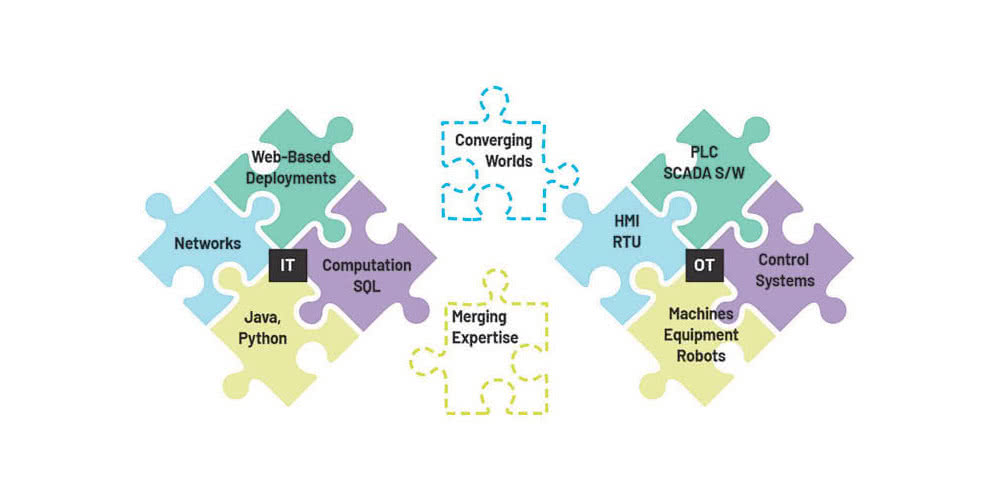

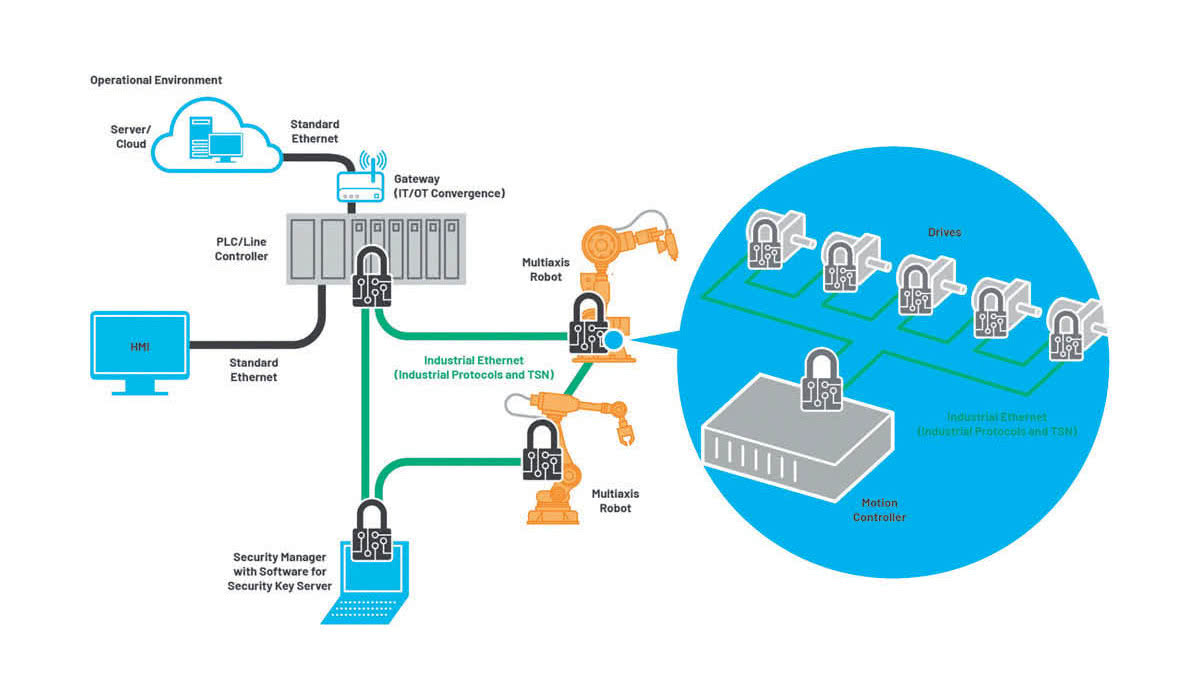

Ponieważ łączność ma kluczowe znaczenie dla Przemysłu 4.0, trzy rzeczy muszą stać się rzeczywistością. Po pierwsze, infrastruktura IT przedsiębiorstwa musi być połączona z siecią sterowania na poziomie zakładu. Po drugie, różne sieci obsługujące komórki produkcyjne istniejące w halach produkcyjnych muszą zostać połączone. Po trzecie, całość musi wykorzystywać płynną i bezpieczną łączność.

Aby sprostać tym wyzwaniom, trzeba się zdecydować na podstawową technologię sieci, która pozwoli spełnić te wymagania i da szansę rozbudowy w przyszłości. Ethernet okazuje się tutaj idealnym rozwiązaniem, ponieważ jest doskonale znany i sprawdzony, zapewnia dużą przepustowość i umożliwia szybkie uruchomienie urządzeń.

Jednak standardowy Ethernet nie jest realnym rozwiązaniem dla przemysłowej infrastruktury sterowania, z uwagi na konieczność działania sieci w czasie rzeczywistym infrastruktury procesowej. Sieci tej klasy muszą zapewniać tzw. technologię operacyjną (OT), w tym działanie deterministyczne. Protokół TCP/IP z uwagi na routing ruchu sieciowego z natury nie gwarantuje działania w czasie rzeczywistym. W ten sam sposób, w jaki standardowy Ethernet umożliwia udostępnianie plików lub dostęp do urządzeń sieciowych, takich jak drukarki, Ethernet przemysłowy umożliwia kontrolerom dostęp do danych i wysyłanie poleceń z PLC do czujników, urządzeń wykonawczych i robotów rozproszonych po całej fabryce. Kluczową różnicą jest wpływ opóźnionych lub niedostarczonych wiadomości z powodu kolizji. W aplikacjach niedziałających w czasie rzeczywistym, jeśli aktualizacja strony internetowej przebiega powoli, wpływ braku determinizmu jest minimalny, podczas gdy w środowisku produkcyjnym wpływ czasu propagacji danych może być kluczowym czynnikiem.

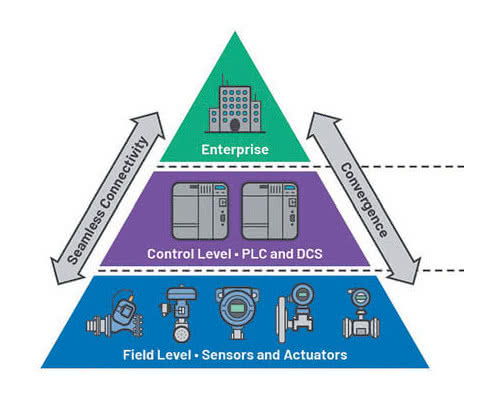

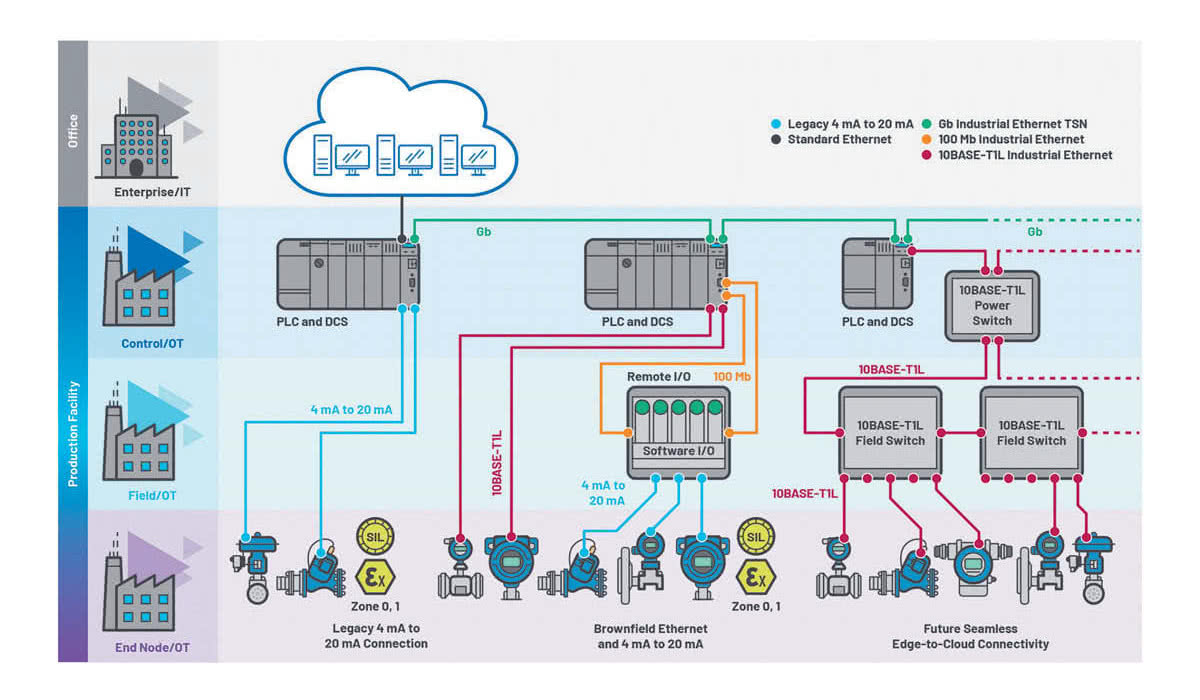

Przemysłowe sieci ethernetowe mają rozwiązany problem determinizmu i są dzisiaj technologią z wyboru na poziomie sterowania procesowego. Celem jest umożliwienie bezproblemowej łączności nie tylko między sieciami IT, także między procesowymi (klasy OT), jak również zakładanej dla komunikacji poprzez różne warstwy sieci OT do czujników węzłów końcowych (rys. 3).

Do łączenia poszczególnych sieci ze sobą używa się obecnie skomplikowanych i pobierających dużo energii urządzeń typu brama (gateway). Zarządzają one ruchem sieciowym pomiędzy poziomem IT a OT oraz łączą w całość logiczną mniejsze podsieci. Bramy zapewniają łączność z niższych poziomów sieci OT do Ethernetu na wyższych warstwach, czyli tworzą konwergentną sieć IT/OT. Posiadanie ogólnozakładowej, interoperacyjnej sieci bazującej na Ethernecie wyeliminowałoby potrzebę korzystania z bram, tym samym upraszczając infrastrukturę. W rzeczywistości bramy używane są też do tłumaczenia formatów danych, stąd często ich wykorzystanie umożliwia pełne połączenie warstw sieci dla wszystkich protokołów bazujących na Ethernecie i wywołuje izolację w adresowaniu lub dostępie. Ta izolacja danych ogranicza możliwość udostępniania informacji w całej fabryce. Jest to sprzeczne z przedstawioną wcześniej koncepcją Przemysłu 4.0.

Ponieważ determinizm czasowy w dostarczaniu pakietów danych jest obowiązkowy w aplikacjach sterujących, wiele firm z branży automatyki podjęło starania opracowania protokołów działających w czasie rzeczywistym odpowiednich dla sieci klasy OT. Zaowocowało to wieloma rozwiązaniami, które choć są deterministyczne, są też specyficzne dla każdej firmy. To z kolei doprowadziło do powstania wielu niekompatybilnych protokołów komunikacyjnych niezdolnych do interoperacyjności. To pogłębia izolację danych lub tworzy dodatkowe wyspy danych (oddzielone fragmenty sieci/infrastruktury).

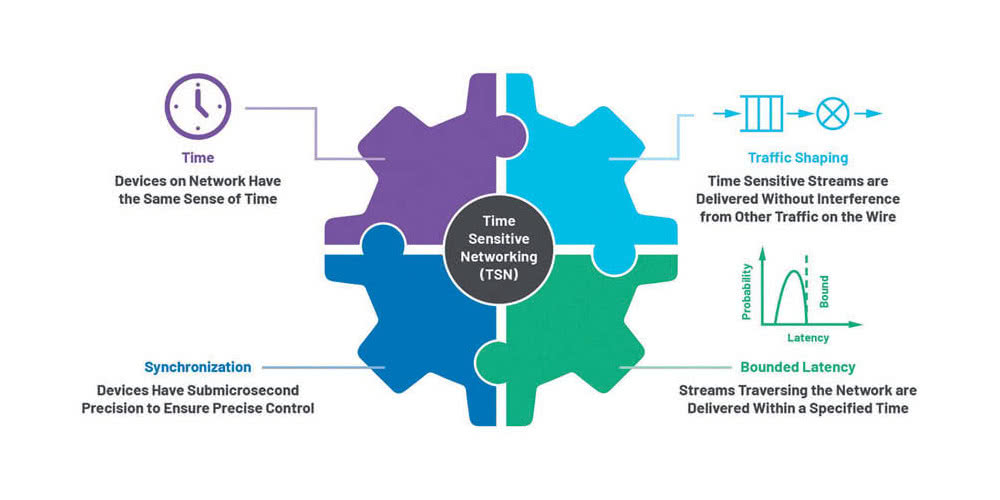

Potrzebne jest rozwiązanie, które umożliwi różnym komórkom produkcyjnym obsługujcym różne protokoły współistnienie i współdzielenie sieci w sposób gwarantujący, że ich ruch kontrolny nie zostanie naruszony. Odpowiedź leży w sieciach klasy time sensitive networking (TSN), niezależnych od twórcy i bazujących na Ethernecie, a więc na specyfikacji IEEE 802.1. Jak sama nazwa wskazuje, sieć TSN koncentruje się na zależnościach czasowych. Aby komunikacja była przewidywalna (deterministyczna), urządzenia w sieci TSN muszą mieć wspólną domenę czasu. Stąd tutaj podzielono ramki danych na kluczowe, które muszą być transmitowane bez zwłoki, jednocześnie umożliwiając przesyłanie ramek innych niż TSN z zachowaniem najwyższej staranności (rys. 4). W ten sposób TSN umożliwia na jednym medium koegzystencję ruchu w czasie rzeczywistym i bez tego wymogu. Ponieważ wszystkie urządzenia współużytkują ten sam czas, ważne dane mogą być przesyłane z niewielkim opóźnieniem i jitterem oraz gigabitową prędkością.

Celem jest stworzenie podwalin sieci konwergentnej, w której protokoły mogą dzielić łącze fizyczne (przewód/światłowód) w deterministyczny i niezawodny sposób. W takim kontekście TSN jest zestawem standardów zapewniającym wymagany determinizm. Reprezentuje on przejście do niezawodnej i znormalizowanej architektury łączności, usuwając izolację danych zastrzeżonych prawnie rozwiązań własnościowych.

Prawdopodobnym scenariuszem jest przyjęcie rozwiązań TSN w nowych instalacjach, a potem stopniowo istniejących obiektach przemysłowych przy okazji rozbudowy lub modernizacji. Dla producentów urządzeń obiektowych oznacza to, że w przewidywalnej przyszłości będą musiały być obsługiwane klasyczne rozwiązania Ethernetu przemysłowego, a także te klasy TSN.

Końcowe elementy sieci

Ostatnią i być może najbardziej istotną zmianą jest możliwość zapewnienia w aplikacjach sterowania procesami bezproblemowej łączności od węzła brzegowego sieci (np. czujnika lub aktuatora) do chmury korporacyjnej, jak pokazano na rysunku 5. Aktualnie jest to zwykle pętla prądowa 4/20 mA lub fieldbus. Są to połączenia przewodowe typu punkt-punkt, co ogranicza elastyczność rozbudowy sieci. Takie rozwiązania mają ponadto ograniczoną przepustowość (na przykład 1,2 kb/s dla HART przy 4/20 mA), nie są w stanie dostarczać też zasilania wspólnym kablem, co ogranicza funkcjonalność. Wreszcie, urządzenia typu brama są kosztowne, zwłaszcza te, które muszą działać w iskrobezpiecznym środowisku.

Takie problemy doprowadziły do opracowania standardu IEEE 802.3cg-2019 dla komunikacji 10BASE-T1L. Niedawno został on zatwierdzony i definiuje komunikację w trybie pełnego dupleksu z szybkością 10 Mbps z zasilaniem za pomocą pojedynczej skrętki o długości do 1 km. Oznacza to, że z jego użyciem czujniki będą mogły od razu komunikować się z infrastrukturą OT i IT z użyciem Ethernetu. Nie ma tutaj potrzeby konwersji protokołów, co zawsze powoduje opóźnienia, zużywa energię i generuje koszty ogólne (rys. 5). Przejście na Ethernet spowoduje, że zdalne moduły I/O będzie można zastąpić przez popularne i tanie switche.

Istnieje kilka wyraźnych korzyści, które pomogą w przejściu ze starszej magistrali obiektowej na Ethernet. Po pierwsze, jest to możliwość wykorzystania istniejącego okablowania (do 1 km), co zmniejsza koszty modernizacji. Po drugie, przy sprzęcie zasilanym kablem z pętli dostępna moc, która wcześniej była ograniczona do 36 mW (najlepszy przypadek dla 4–20 mA), wynosi teraz do 60 W (zależnie od kabla) lub 500 mW w strefie iskrobezpiecznej 0. Ta dodatkowa moc razem z przepustowością 10 Mbit/s zapewni możliwość stworzenia urządzeń końcowych o wyższej funkcjonalności i inteligencji, zapowiadane przez Przemysł 4.0.

Co jest już dzisiaj dostępne?

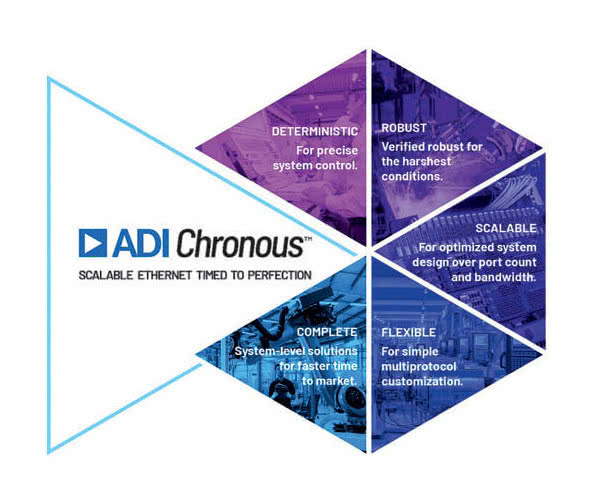

Do realizacji sieci TSN potrzebne są nowe chipy realizujące warstwę fizyczną, zapewniające małe opóźnienia i pobierające małą moc. Są one już dostępne w ofercie czołowego producenta rozwiązań komunikacyjnych dla Ethernetu przemysłowego – firmy Analog Devices. Oferta skalowalnych rozwiązań z rodziny Ethernet ADI Chronous obejmuje układy warstwy fizycznej PHY, switche i kompletne rozwiązania platformowe z oprogramowaniem wieloprotokołowym. Są one w pełni przetestowane i zweryfikowane pod kątem szybkiego wprowadzenia na rynek. Portfolio ADI Chronous zapewnia także bezpieczeństwo danych w każdym punkcie węzła w systemie, minimalizując kompromisy w zakresie mocy, wydajności i opóźnień.

Godne uwagi rozwiązania w ramach tego portfolio obejmują:

- ADIN1200 – układ PHY dla przemysłowego Ethernetu 10/100 Mbps z ulepszonymi funkcjami i ze sprawdzoną niezawodnością,

- ADIN1300 – gigabitowy PHY o najmniejszym w branży opóźnieniu i najniższym poborze mocy,

- Fido5200 / Fido5100-dwuportowy switch wieloprotokołowy działający w czasie rzeczywistym, obsługujący wiele dostępnych funkcji sieci TSN. Kolejne nowe funkcje TSN można wdrożyć poprzez aktualizacje oprogramowania układowego, gdy tylko będą dostępne. Aktualizacje oprogramowania Multiprotocol są również obsługiwane i dostępne za pośrednictwem portalu deweloperskiego ADI Chronous.

Aby pomóc w wykorzystaniu istniejących starszych urządzeń, ADI opracował programowalny układ I/O AD74413R. Wypełnia on lukę między starszymi urządzeniami a siecią Ethernet wyższego poziomu.

Wdrożenia TSN w zakładach

Konwergentna sieć oparta na przemysłowym Ethernecie przynosi wiele korzyści, takich jak prosta topologia i niskie koszty z powodu braku konieczności korzystania z bram, możliwości wykorzystania okablowania, zasilania przez kabel sieciowy, dzięki wydłużonemu czasowi pracy itp. Nowe standardy są tutaj katalizatorem niezbędnym do rozwoju rynku. TSN wpisuje się w takie potrzeby, a po połączeniu z 10BASE-T1L jest w stanie zapewnić płynną łączność od urządzeń końcowych do chmury. Oczywiście migracja nie nastąpi z dnia na dzień, ale potencjalne korzyści są tak przekonujące, że przeważą w decyzjach.

Fiona Treacy, Strategic Marketing Manager

Arrow Electronics Poland

tel. 22 558 82 66

www.arrow.com