Najbardziej istotna zmiana w zastosowaniach technik druku 3D polega na odejściu od korzystania z tego typu narzędzi jedynie na potrzeby szybkiego prototypowania w stronę finalnej produkcji podzespołów i komponentów, a także produkcji seryjnej. Zjawisko to jest napędzane nie tylko postępem w szybkości i precyzji maszyn, ale przede wszystkim dynamicznym rozwojem inżynierii materiałowej – od zaawansowanych polimerów wysokotemperaturowych, przez kompozyty wzmacniane włóknem węglowym, aż po stopy metali o strukturze krystalicznej kontrolowanej laserem. Wytwarzanie przyrostowe przestało być postrzegane jako ciekawostka technologiczna, a stało się pełnoprawną metodą produkcyjną, komplementarną, a w niektórych przypadkach substytucyjną wobec tradycyjnych metod ubytkowych i formowania wtryskowego.

Cyfrowe narzędzia do projektowania

Proces wytwarzania przyrostowego rozpoczyna się na długo przed fizycznym uruchomieniem maszyny drukującej. Pierwszym i fundamentalnym etapem jest opracowanie cyfrowego modelu obiektu. Obecnie wyróżnia się dwa podstawowe sposoby realizacji tego zagadnienia – za pomocą modelowania parametrycznego (CAD) oraz siatkowego (Mesh). Wybór każdego z nich definiuje dalsze możliwości produkcyjne i jakość końcowego wyrobu, stanowiąc pierwszą krytyczną decyzję w procesie projektowym.

CAD czy Mesh

W świecie profesjonalnej inżynierii i produkcji przemysłowej dominuje oprogramowanie CAD (Computer-Aided Design), reprezentowane przez aplikacje takie jak SolidWorks, Siemens NX, CATIA czy Fusion 360. Narzędzia te opierają się na matematycznym opisie brył znanym jako B-Rep (Boundary Representation). W tym rozwiązaniu geometria projektowanych obiektów definiowana jest za pomocą równań matematycznych, co w teorii pozwala zapewnić nieskończoną precyzję opisu modelu. Otwór o średnicy 10 mm w środowisku CAD jest idealnym okręgiem opisanym wzorem, niezależnie od stopnia powiększenia. Jest to absolutnie kluczowe w przemyśle lotniczym, motoryzacyjnym i maszynowym, gdzie wymagane są ścisłe tolerancje wymiarowe oraz zachowanie pełnej historii operacji, co pozwala na łatwą edycję parametrów w dowolnym momencie procesu projektowego, przy jednoczesnym umożliwieniu szybkiego cofnięcia dowolnych z wprowadzonych zmian. Pliki CAD przechowują nie tylko geometrię, ale często również metadane dotyczące materiałów, właściwości fizycznych oraz procesów montażowych, co jest niezbędne dla nowoczesnych systemów zarządzania cyklem życia produktu.

Z drugiej strony, w branży rozrywkowej (gry, filmy), medycznej (przetwarzanie skanów anatomicznych MRI/CT) oraz w projektowaniu artystycznym, dominuje modelowanie siatkowe (Mesh) lub rzeźbienie cyfrowe (Sculpting). Jest ono realizowane w programach takich jak Blender, ZBrush, Maya czy 3ds Max. Modele te odwzorowują powierzchnię obiektu za pomocą tysięcy lub milionów wielokątów (zazwyczaj trójkątów lub czworokątów). W tym przypadku „okrąg” jest w rzeczywistości wielobokiem, a jego wizualna gładkość zależy wyłącznie od gęstości siatki i zastosowanych technik cieniowania (które nie mają zastosowania w fizycznym druku).

Kluczowym wyzwaniem w druku 3D jest konwersja idealnej matematyki CAD na format zrozumiały dla maszyn, co zazwyczaj wiąże się z eksportem do formatu STL lub nowszego 3MF. Jest to proces stratny, polegający na tzw. teselacji, czyli zamianie gładkich krzywych na siatkę trójkątów. Inżynierowie muszą precyzyjnie dobierać parametry eksportu, takie jak chord height (maksymalna różnica odległości między powierzchnią modelu CAD a płaszczyzną trójkąta STL) oraz kąt tolerancji. Zbyt mała rozdzielczość siatki spowoduje widoczne fasetowanie na wydruku (efekt „kanciastej kuli”), podczas gdy zbyt wysoka generuje ogromne pliki, które mogą spowolnić lub zawiesić oprogramowanie tnące, nie wnosząc realnej poprawy jakości ze względu na fizyczne limity rozdzielczości drukarki.

Rola slicera

Niezależnie od źródła modelu – czy jest to precyzyjna bryła inżynierska, czy organiczna rzeźba – musi on zostać przetworzony przez oprogramowanie zwane slicerem. Slicer pełni funkcję tłumacza, konwertując trójwymiarowy model cyfrowy na serię dwuwymiarowych przekrojów (warstw) i generując szczegółowe instrukcje sterujące, zazwyczaj w formacie G-code. Kod ten zawiera komendy dotyczące ruchu głowicy w osiach X, Y i Z, temperatury dyszy i stołu, prędkości ekstruzji, a także sterowania wentylatorami chłodzącymi. Do najpopularniejszych rozwiązań na rynku należą:

- Ultimaker Cura: Oprogramowanie typu open source, które stało się de facto standardem w świecie drukarek amatorskich i półprofesjonalnych. Jego atutem jest bardzo rozwinięta społeczność oraz bogata baza wtyczek, pozwalająca na integrację z różnymi systemami CAD. Cura oferuje rozbudowane możliwości konfiguracji, od podstawowych ustawień temperatury po eksperymentalne algorytmy wypełnienia i generowania podpór.

- PrusaSlicer: Wywodzący się z projektu open source Slic3r. Ceniony jest za innowacyjne funkcje, które często wyznaczają trendy rynkowe. Obecnie obsługuje nie tylko drukarki FDM, ale również technologie żywiczne (SLA/MSLA), oferując zintegrowane środowisko pracy.

- Simplify3D: Płatne oprogramowanie komercyjne, które przez lata było uważane za lidera rynku dzięki niezawodności i szybkości działania silnika tnącego. Choć obecnie musi konkurować z darmowymi, dynamicznie rozwijanymi alternatywami, nadal jest często wybierane przez profesjonalistów ceniących zaawansowane możliwości manualnej edycji podpór i symulacji procesu druku.

- Oprogramowanie dedykowane: W systemach przemysłowych często stosuje się oprogramowanie ściśle powiązane ze sprzętem. Priorytetem jest tu nie tyle konfigurowalność, co niezawodność, powtarzalność i integracja z konkretnymi materiałami, co minimalizuje ryzyko błędu operatora.

Sztuczna inteligencja w projektowaniu 3D

Obecnie zaobserwować można skokowy wzrost roli sztucznej inteligencji (AI) i uczenia maszynowego (ML) w procesie przygotowania druku. AI stało się istotnym narzędziem optymalizacyjnym, które zmienia sposób, w jaki inżynierowie podchodzą do procesu projektowania wydruków 3D.

Sztuczna inteligencja zmienia przebieg procesu projektowania. Zamiast ręcznego rysowania geometrii modelu przez inżyniera, algorytmy AI generują setki lub tysiące wariantów projektu na podstawie zadanych warunków brzegowych, takich jak punkty mocowania, przewidywane obciążenia, rodzaj materiału oraz metoda produkcji. Rezultatem są często organiczne kształty, przypominające struktury kostne lub tkankowe, które są znacznie lżejsze i wytrzymalsze niż tradycyjne projekty oparte na prostych bryłach geometrycznych. Te skomplikowane struktury są często niemożliwe do wykonania tradycyjnymi metodami ubytkowymi, ale idealnie wpisują się w możliwości druku 3D, szczególnie w technologiach proszkowych jak SLS czy DMLS.

Równie istotnym trendem jest tzw. Adaptive Slicing wspomagane przez AI. Tradycyjne slicery tną model na warstwy o stałej wysokości, co wymusza kompromis między czasem druku a jakością odwzorowania powierzchni. Systemy AI analizują geometrię modelu i dynamicznie dostosowują wysokość warstwy – używając grubych warstw na pionowych ścianach dla przyspieszenia procesu, a bardzo cienkich na łukach i skosach, aby zminimalizować efekt schodkowania (aliasingu). Co więcej, nowoczesne systemy wykorzystują uczenie maszynowe do analizy poprzednich wydruków, przewidując potencjalne defekty (takie jak wypaczenia czy odklejenie od stołu) i korygując parametry druku (np. temperaturę, przepływ, prędkość chłodzenia) w czasie rzeczywistym, jeszcze przed wystąpieniem błędu.

Technologie wytwarzania

Druk 3D to zbiorcza nazwa wielu różnych technologii wytwarzania obiektów za pomocą procesów addytywnych. Wszystkie je łączy w zasadzie jedynie wspomniana addytywność, czyli technika budowania obiektu warstwa po warstwie. Zrozumienie różnic w mechanice, termodynamice i chemii poszczególnych metod jest kluczowe dla doboru technologii odpowiedniej do wymagań projektu.

Technologia FDM/FFF

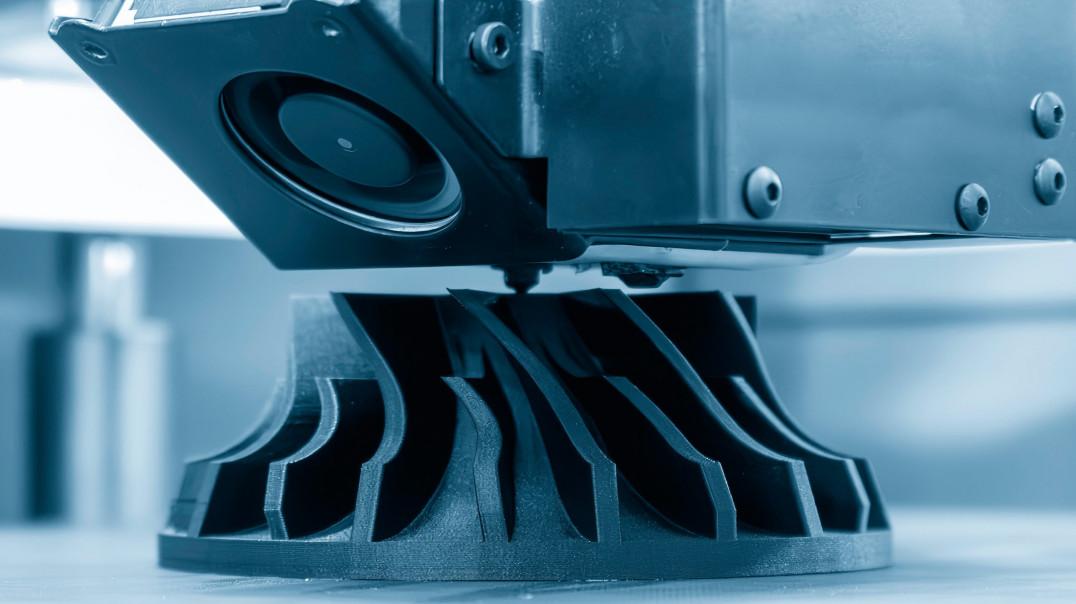

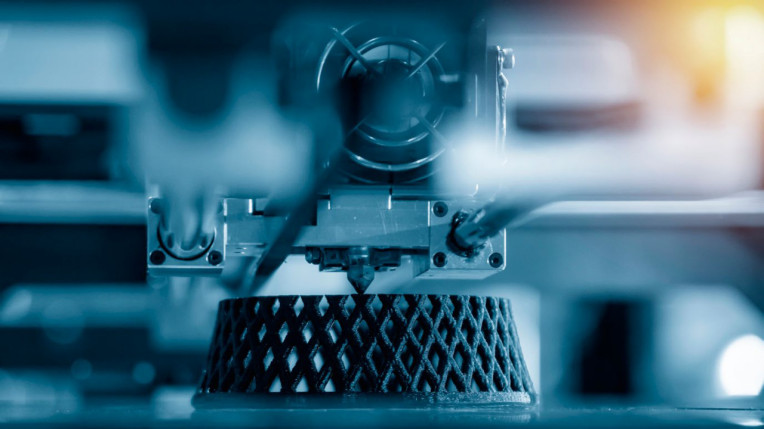

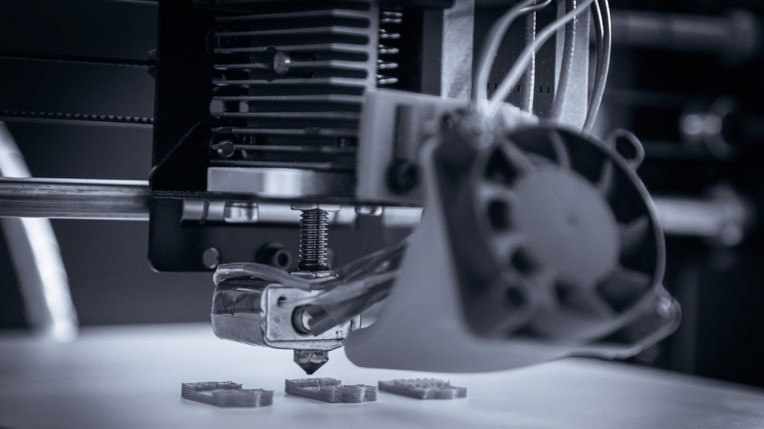

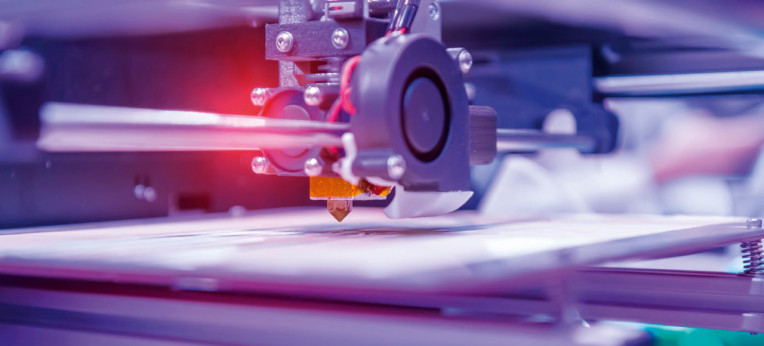

Technologia FDM (Fused Deposition Modeling), znana również jako FFF (Fused Filament Fabrication), jest obecnie najbardziej rozpowszechnioną metodą druku 3D na świecie. Znajduje zastosowanie w różnych rodzajach urządzeń – od budżetowych drukarek za kilkaset złotych po zaawansowane systemy produkcyjne za kilkaset tysięcy. Technologia ta opiera się na precyzyjnym sterowaniu procesem przepływu filamentu przez głowicę. Termoplastyczny materiał w postaci żyłki (filamentu) jest wprowadzany do głowicy drukującej (ekstrudera), gdzie w strefie topnienia przechodzi ze stanu stałego w półpłynny (lepko-sprężysty). Następnie jest on przeciskany przez dyszę o precyzyjnie dobranej średnicy (standardowo 0.4 mm) i deponowany na platformie roboczej, gdzie następuje jego rekrystalizacja i spajanie z poprzednią warstwą.

Kluczowym aspektem inżynieryjnym w FDM jest zarządzanie termodynamiką procesu. Właściwości termodynamiczne materiałów wymagają stosowania ogrzewanych stołów roboczych oraz zamkniętych, a często aktywnie ogrzewanych komór, aby zapobiec rozwarstwianiu i zniekształceniu drukowanego obiektu. Kinematyka drukarek również ewoluowała – od klasycznych układów kartezjańskich, przez układy Delta, aż po coraz popularniejsze systemy CoreXY, które dzięki mniejszej masie ruchomej pozwalają na znacznie szybszy druk przy zachowaniu wysokiej precyzji.

Zalety technologii: Najniższy koszt wejścia, ogromna dostępność materiałów, proces „czysty” (brak proszków czy płynnych chemikaliów), możliwość budowy dużych gabarytowo części.

Wady: Widoczne prążkowanie warstw (ograniczona estetyka), silna anizotropia mechaniczna (części są znacznie słabsze wzdłuż osi Z – w kierunku budowania warstw), konieczność stosowania struktur podporowych dla elementów wiszących.

Zastosowanie: Prototypowanie funkcjonalne, proste narzędzia produkcyjne, edukacja, elementy o średniej precyzji wymiarowej.

Druk żywiczny - SLA/DLP/MSLA

Technologie druku żywicznego wykorzystują zjawisko fotochemicznego utwardzania płynnych żywic pod wpływem światła (zazwyczaj z zakresu UV). Jest to najstarsza metoda druku 3D, opatentowana w latach 80., która oferuje bezkonkurencyjną precyzję detali.

W klasycznej technologii SLA (Stereolithography) wiązka lasera sterowana przez system luster „rysuje” kształt warstwy na powierzchni żywicy. Zapewnia to idealną gładkość krzywizn, ale czas druku warstwy zależy od skomplikowania wzoru.

W technologii DLP (Digital Light Processing) oraz MSLA (Masked Stereo-

lithography) cała warstwa jest naświetlana jednocześnie za pomocą projektora cyfrowego lub ekranu LCD maskującego źródło światła UV. Pozwala to na drastyczne przyspieszenie procesu, gdyż czas naświetlania warstwy jest stały, niezależnie od liczby obiektów na platformie. Rozdzielczość w osiach XY jest tu definiowana przez wielkość piksela (często rzędu 20‒50 mikronów), co może powodować zniekształcenia na krawędziach obiektach, choć nowoczesne algorytmy antyaliasingu dość skutecznie radzą sobie z tym zjawiskiem.

Zalety: Niezrównana precyzja i gładkość powierzchni (często niewymagająca dalszej obróbki), możliwość druku struktur izotropowych (szczególnie po procesie wygrzewania), idealne odwzorowanie mikroskopijnych detali.

Wady: Skomplikowany i uciążliwy post-processing (konieczność mycia wydruków w alkoholu izopropylowym, usuwania lepkiej żywicy, dodatkowego utwardzania UV), toksyczność i drażniący zapach żywic, kruchość standardowych materiałów, degradacja właściwości pod wpływem światła słonecznego.

Zastosowanie: Jubilerstwo (modele do odlewów), stomatologia (szablony chirurgiczne, modele łuków zębowych), prototypy o wysokiej estetyce, mikromechanika.

Druk z proszków polimerowych – SLS/MJF

Technologie proszkowe, takie jak SLS (Selective Laser Sintering) czy MJF (Multi Jet Fusion), to metody druku z wykorzystaniem materiałów polimerowych. W procesie SLS laser spieka cząsteczki proszku polimerowego w zwarte bryły. W MJF głowica natryskuje lepiszcze na warstwę proszku, a następnie lampy podczerwone stapiają materiał, tworząc warstwę bryły.

FDM i SLA jest brak konieczności stosowania struktur podporowych. Niespieczony proszek otacza budowany model, pełniąc funkcję naturalnego podparcia. Umożliwia to drukowanie geometrii niemożliwych do wykonania innymi metodami, takich jak skomplikowane kanały wewnętrzne, ruchome zawiasy drukowane w jednym procesie czy gęsto upakowane serie produkcyjne, gdzie setki elementów mogą być drukowane jednocześnie w trakcie pojedynczego procesu.

Zalety: Całkowita swoboda geometryczna (brak podpór), wysoka wytrzymałość mechaniczna zbliżona do elementów wtryskowych, wysoka wydajność produkcyjna.

Wady: Wysoki koszt urządzeń produkcyjnych, konieczność pracy w środowisku zapylonym (wymagane systemy filtracji i BHP), chropowata, porowata powierzchnia wydruków wymagająca obróbki (np. śrutowania), długi cykl chłodzenia komory roboczej.

Zastosowanie: Krótkoseryjna produkcja części końcowych, skomplikowane mechanizmy, elementy elastyczne, obudowy elektroniki, protezy i ortezy.

Druk z proszków metalowych - DMLS/SLM

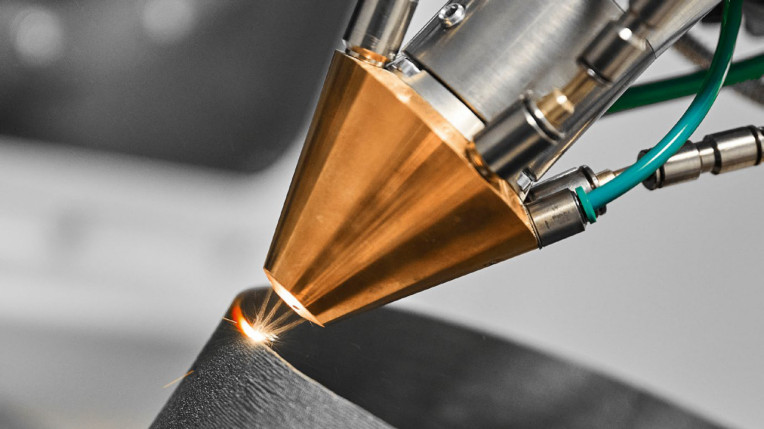

Jednymi z najbardziej zaawansowanych metod druku 3D są technologie polegające na spiekaniu metali: DMLS (Direct Metal Laser Sintering) i SLM (Selective Laser Melting). Są to procesy, w których laser o dużej mocy topi warstwa po warstwie proszek metalowy w szczelnie zamkniętej komorze wypełnionej gazem obojętnym (argonem lub azotem), aby zapobiec utlenianiu materiału konstrukcyjnego.

W przeciwieństwie do SLS, w druku metalem konieczne jest stosowanie solidnych struktur podporowych. Pełnią one podwójną funkcję: nie tylko podtrzymują elementy wiszące, ale przede wszystkim działają jak radiatory, odprowadzając ogromne ilości ciepła generowane podczas topienia metalu. Bez nich naprężenia termiczne mogłyby doprowadzić do rozerwania modelu lub oderwania go od płyty bazowej. Proces ten pozwala na tworzenie elementów o gęstości bliskiej 100% litego materiału i właściwościach mechanicznych często przewyższających odlewy.

Zalety: Możliwość tworzenia elementów metalowych o geometriach niemożliwych do uzyskania obróbką skrawaniem (np. kanały chłodzenia w formach wtryskowych, struktury bioniczne w implantach), redukcja masy komponentów, uproszczenie montażu (drukowanie jednego elementu metalowego może zastąpić konieczność montażu kilku podzespołów).

Wady: Bardzo wysoki koszt maszyn i materiałów, rygorystyczne procedury bezpieczeństwa (wynikające m.in. z wybuchowości niektórych proszków metali), konieczność intensywnej obróbki po procesie (odcinanie podpór, obróbka cieplna, obróbka CNC powierzchni tolerowanych).

Zastosowanie: Przemysł lotniczy i kosmiczny (dysze silników rakietowych, wsporniki), medycyna (implanty tytanowe), motoryzacja wyczynowa, wytwarzanie zaawansowanych narzędzi.

Drukarki biurowe

Do niedawna drukarki biurkowe kojarzone były z koniecznością ciągłego majsterkowania, kalibracji i ulepszania. Ostatnie lata przyniosły jednak rozwój urządzeń typu plug-and-play. Wprowadzenie na rynek szybkich drukarek z kinematyką CoreXY i aktywną kompensacją drgań znacząco poprawiło komfort pracy i wydajność. Urządzenia te charakteryzują się przystępną ceną, jednocześnie zaś oferują funkcje, które dekadę temu były dostępne jedynie w bardzo drogich maszynach przemysłowych, takie jak:

- Zaawansowana sensoryka: Automatyczne poziomowanie stołu za pomocą tensometrów, skanowanie pierwszej warstwy LIDAR-em czy wykrywanie błędów druku przez kamery wspomagane AI.

- Szybkość i wydajność: Standardowe prędkości druku wzrosły z 50‒60 mm/s do 300‒600 mm/s przy zachowaniu, a nawet poprawie jakości powierzchni.

- Wielomateriałowość: Systemy automatycznej zmiany filamentu stały się dostępne dla masowego odbiorcy, umożliwiając łatwy druk z użyciem dedykowanych materiałów podporowych.

Drukarki te są idealnym rozwiązaniem dla hobbystów, edukacji oraz małych biur projektowych.

Drukarki przemysłowe

Maszyny przemysłowe różnią się od rozwiązań biurowych nie tylko ceną, ale przede wszystkim filozofią konstrukcji. Przy zakupie tego typu urządzenia płaci się za powtarzalność, identyfikowalność procesu i minimalizację ryzyka. Najważniejsze cechy tego typu urządzeń to:

- Kontrola środowiska: Przemysłowe systemy FDM mają aktywnie grzane komory robocze, co eliminuje gradienty termiczne i naprężenia wewnętrzne. W systemach metalowych kluczowe jest utrzymanie atmosfery ochronnej o bardzo małej zawartości tlenu.

- Niezawodność i serwis: Maszyny te budowane są z komponentów klasy przemysłowej (serwonapędy, śruby kulowe, liniowe prowadnice o dużej sztywności). Producenci oferują kontrakty serwisowe gwarantujące krótki czas reakcji i wysoką dostępność części zamiennych.

- Certyfikacja: Systemy przemysłowe często pracują w zamkniętych ekosystemach materiałowych. Materiały konstrukcyjne są oznaczane, a parametry procesu zablokowane, co gwarantuje, że wydrukowana część będzie miała certyfikowane właściwości mechaniczne wymagane np. przez normy lotnicze czy medyczne.

W 2024 roku segment przemysłowy generował ponad 70% przychodów całego rynku druku 3D, co świadczy o jego dominującej roli finansowej, mimo znacznie mniejszej liczby sprzedanych jednostek w porównaniu do rynku konsumenckiego.

Post-processing - ukryty koszt druku

Często pomijanym, a jednocześnie niezwykle istotnym aspektem w ocenie kosztów wykonania obiektu metodą druku 3D jest jego obróbka wykończeniowa (post-processing). W praktyce w przypadku produkcji przemysłowej może ona stanowić od 30% do nawet 70% całkowitego czasu i kosztu wykonania elementu. Wydruk wyjęty bezpośrednio z maszyny bardzo rzadko jest już gotowym produktem. Zakres niezbędnych czynności wykończeniowych w dużej mierze zależy od wybranej technologii druku.

Usuwanie podpór. W technologii FDM podstawowym wyzwaniem jest usunięcie podpór. W tanich drukarkach jednogłowicowych podpory są z tego samego materiału co model, co wymaga ich mechanicznego wyłamywania i szlifowania śladów. W systemach profesjonalnych stosuje się materiały rozpuszczalne, co pozwala na uzyskanie skomplikowanych geometrii wewnętrznych i zachowanie idealnej powierzchni styku.

Czyszczenie obiektu. W technologiach żywicznych wydruk musi zostać umyty rozpuszczalnikiem w celu usunięcia nieutwardzonej żywicy. Następnie, aby uzyskać pełną twardość polimeru i docelowe właściwości mechaniczne, element musi przejść proces naświetlania światłem UV w podwyższonej temperaturze w dedykowanych komorach.

Metody zaawansowane. Dla zastosowań przemysłowych, gdzie wymagana jest wysoka estetyka lub specyficzne parametry fizyczne produktu, stosuje się szereg zaawansowanych technik, takich jak wygładzanie oparami (Vapor Smoothing) czy wyżarzanie (Annealing). Szczególnie złożona jest obróbka końcowa obiektów metalowych – z reguły wymaga wygrzewania obiektu w specjalnym piecu oraz precyzyjnej obróbki elementów wymagających bardzo wysokiej dokładności wykonania, takich jak gwinty czy pasowania łożysk.

Podsumowanie

Wytwarzanie przyrostowe to obecnie znacznie więcej niż tylko drukowanie prostych plastikowych modeli. To dojrzały ekosystem technologiczny, który fundamentalnie zmienia sposób myślenia o produkcji – od centralizacji w wielkich fabrykach do rozproszonej produkcji na żądanie. Kluczem do sukcesu wdrożeniowego nie jest już samo posiadanie drukarki 3D, ale umiejętność integracji wielu różnych aspektów i etapów procesu: od inteligentnego projektowania wspomaganego AI, przez świadomy dobór technologii i materiałów inżynieryjnych, aż po zaawansowany i zautomatyzowany post-processing. Dla współczesnych inżynierów i projektantów oznacza to konieczność ciągłej edukacji i adaptacji do szybko zmieniających się możliwości technologicznych.

Damian Tomaszewski