Inwertery solarne Danfossa przetwarzają energię elektryczną generowaną przez panel fotowoltaiczny na prąd przemienny o parametrach zgodnych z wymaganiami sieci energetycznej. Urządzenia te są uzupełniane w instalacjach solarnych o sprzęt do monitorowania parametrów systemu, który pozwala na maksymalizację efektywności pracy i tym samym uzyskanie jak największej rentowności inwestycji i dlatego mają możliwość komunikacji cyfrowej i zdalnego sterowania pracą. Firma Danfoss skupia się na obsłudze szybko rosnącego rynku europejskiego.

Szybki rozwój aktywności biznesowej związanej z fotowoltaiką w tym rejonie wymaga od producentów urządzeń zapewnienia odpowiedniego dużego potencjału produkcyjnego po to, aby móc w pełni zaspokoić popyt rynku. Dlatego w ostatnim okresie Danfoss zdecydował się na zlecanie procesu produkcji do wyspecjalizowanych producentów kontaktowych. Niemniej wydzielenie tego etapu wytwarzania poza zakład macierzysty nie byłoby możliwe bez zbudowania wydajnego i uniwersalnego testera dla produkcji.

Starsze systemy testujące wykorzystywane przez Danfossa do kontroli zmontowanych płytek drukowanych bazowały na specjalizowanej, własnościowej architekturze sprzętowej, stanowiącej bazę testera i tym samym nie dawały możliwości rozproszenia produkcji po świecie. Były one zbyt mało uniwersalne. Dlatego w firmie zrodził się pomysł, aby stworzyć nowe urządzenie nie tylko zapewniające możliwość wykorzystania go do produkcji dowolnego typu produktu i w każdej lokalizacji, ale również takie, który także w razie kłopotów pozwoli na lokalne serwisowanie.

Inaczej każda awaria powodowałaby długie przestoje spowodowane koniecznością sprowadzania części zamiennych z centrali lub na skutek niedostępności ich na lokalnych rynkach. Przenoszenie produkcji między zakładami i zmiany profilu lub typu urządzenia też byłyby znacznie ograniczone w przypadku testera specjalizowanego. Wraz z rozszerzaniem produkcji pojawiła się też potrzeba uniwersalności, a więc aby jeden tester mógł służyć do badań wielu inwerterów, bez względu na typ. Ten naturalny rozwój technologii ograniczył możliwość wykorzystania pierwotnego rozwiązania.

Koncepcja

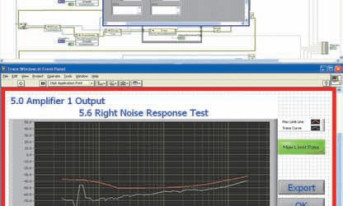

Po przeanalizowaniu dostępnej na rynku oferty oprogramowania testującego oraz po dokonaniu przeglądu istniejących platform sprzętowych, konstruktorzy zdecydowali się skorzystać ze standardowego oprogramowania NI TestStand i LabVIEW. Pozycje te są uznanym standardem przemysłowym i zapewniają wymaganą w outsourcingu w produkcji elastyczność. Do budowy urządzenia po stronie sprzętowej wykorzystano platformę PXI z szyną PCI. Zestaw ten okazał się skutecznym rozwiązaniem, pozwalającym na testowanie nie tylko zmontowanych płytek drukowanych, ale również gotowych inwerterów.

Modułowe urządzenia pomiarowe zapewniające akwizycję danych w standardzie PXI z szyną komunikacyjną PCI zapewniły prostotę rozbudowy przy zachowaniu niewielkich rozmiarów całości sytemu. Ponadto, gdy zajdzie potrzeba rozbudowy, wystarczy dodać kolejny moduł do chassis. Przy opracowaniu architektury systemu Danfoss pracował wspólnie z partnerem National Instruments, firmą CIM Industrial Systems A/S, która ma ponad 10-letnie doświadczenie w projektowaniu systemów testujących bazujących na platformie TestStand. Współpraca okazała się owocna, a prace projektowe przebiegły bardzo szybko.

Do realizacji projektu CIM opracowała w ramach oprogramowania TestStand szereg typów obiektów i szablonów pozwalających obsłudze urządzenia w prosty sposób dodawać nowe zadania testujące. Wynajęci specjaliści dokonali także dopasowania funkcjonalności tego pakietu, zapewniając obsługę błędów i poprawne działanie wszystkich szablonów testów z wirtualnymi przyrządami pomiarowymi wchodzącymi w skład zestawu. Całość uzupełniona została o interfejs do sieci Web, pozwalający na pobieranie danych przez Internet z naszego macierzystego systemu zarządzającego produkcją ERP Axapta, co pozwala nam programować zdalnie zakres realizowanych testów.

Dwie wersje urządzenia - architektura

Sprzętowa strona testera została wykonana w dwóch wersjach. Jedna z nich została przeznaczona do kontroli zmontowanych płytek PCB, druga do gotowych inwerterów. Podział ten wynikał z konieczności zapewnienia odpowiedniej wydajności produkcji, której pojedynczy sprzęt nie byłby w stanie podołać. Tester PCB bazuje na 14-slotowym chassis NI PXI-1044, w którym zamontowany został moduł wyjść analogowych PXI-6704, dostarczający sygnałów wymuszeń, podawanych się na wejście badanego urządzenia.

Pomiar wielu parametrów sygnałów wyjściowych zapewnił kolejny moduł pomiarowy PXI-6229, odpowiedzialny za akwizycję sygnałów analogowych. Kolejne bloki w testerze to PXI-8433/2 i PXI- 8432/2, obsługujące komunikację z wykorzystaniem interfejsu RS485 i RS232 z testowaną płytką inwertera. Komutację sygnałów testowych, pomiarowych oraz pozostałe łącza komunikacyjne zapewniają dwa moduły przełączające PXI-2566 i PXI-2503, a całość platformy sprzętowej zamyka USB-8451 realizujący połączenie I2C z badaną płytką.

W testerze wyrobów finalnych wykorzystany został ten sam moduł akwizycji danych PXI-6229, który dokonuje pomiarów temperatury, napięć oraz prądów na wyjściu i wejściu urządzenia. Kanały cyfrowe obecne w tym module pomiarowym użyte zostały do kontroli i sterowania przekaźników, czujników i rygli drzwiczek w obudowie. Sterują one także przekaźnikami załączającymi napięcia zasilające do poszczególnych bloków testowanego urządzenia.

W przypadku tej wersji urządzenia moduł wyjść analogowych dostarcza napięć wejściowych do badanego urządzenia sterując odpowiednio parametrami programowalnego zasilacza DC. Zadanie to wymaga zapewnienia komunikacji z modułem zasilacza za pomocą łącza RS485, dlatego dodany został stosowny blok PXI-8433/2 odpowiedzialny za tę komunikację.

Rezultaty

Dobre rezultaty i bezproblemowe działanie wykonanych testerów spowodowało, że ich działanie rozstało rozszerzone w kolejnym kroku o kontrolę procesu etykietowania i pakowania gotowych wyrobów. Okazało się, że na bazie tego samego sprzętu jesteśmy w stanie zapewnić automatyczne testowanie naszych produktów od momentu powstania do chwili, kiedy są zapakowane i gotowe do wysłania do klientów. Okazało się ze limitem określającym możliwości funkcjonalne testerów jest tylko znajomość platformy TestStand i oprogramowania LabVIEW.

Jim Svenningsen, Danfoss Solar

Inverters A/S, Denmark

National Instruments Poland Sp. z o.o.

www.ni.com/poland