Puste obudowy elektroniki muszą pomieścić znacznie więcej niż tylko płytkę PCB z obwodami elektronicznymi. Przyłącze zasilania oraz połączenia sygnałowe muszą być poprowadzone do płytki PCB i z powrotem na zewnątrz. Obudowy powinny być możliwie najbardziej kompaktowe, równocześnie zapewniając ochronę przed zanieczyszczeniem oraz przypadkowym kontaktem z elementami pod napięciem. Miniaturyzacja elektromechaniczna i elektroniczna prowadzi do coraz większej gęstości upakowania Jeśli na PCB używane są procesory o dużej wydajności lub inne elementy mocy, oddające duże ilości ciepła, może dość do przegrzania układu.

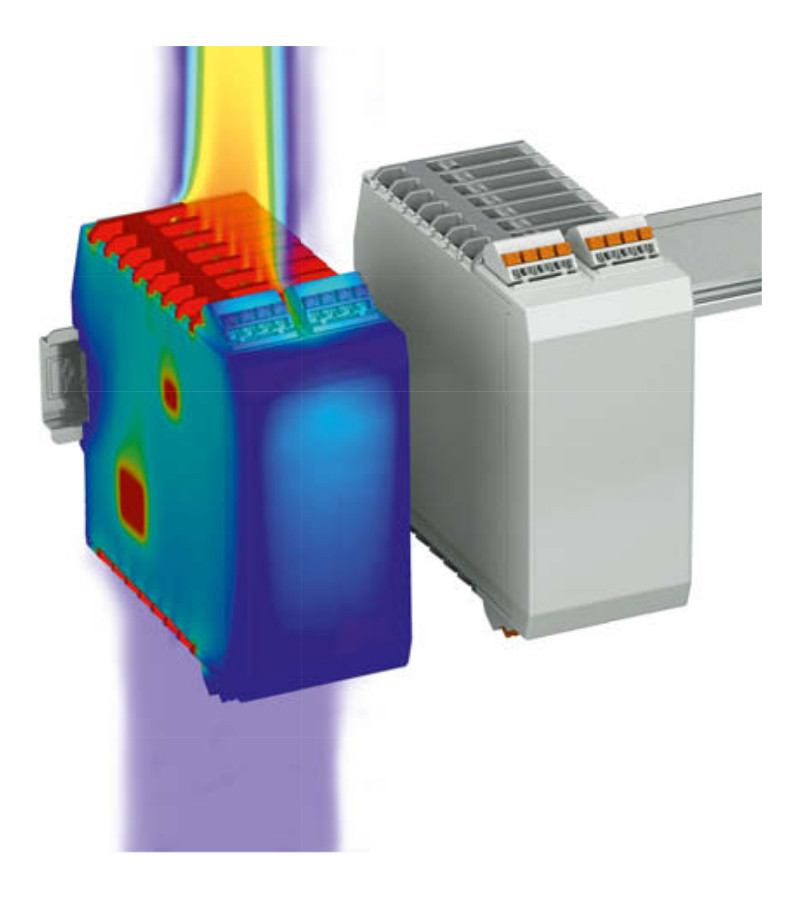

Dzięki pasywnym radiatorom opracowanym dla rodziny obudów ICS firmy Phoenix Contact gotowe urządzenia można stosować w aplikacjach przeznaczonych do pracy w warunkach wysokiej temperatury. Wykonując symulacje termiczne, producent wspiera również optymalizację układów płytek drukowanych (fot. 1).

Szczeliny wentylacyjne, wentylatory i żebra chłodzące

Jedna z opcji rozpraszania ciepła wykorzystuje fizyczny kierunek przepływu powietrza. Obudowa wyposażona jest w otwory wentylacyjne, dzięki czemu po zamontowaniu na szynie DIN może przez nią przepływać chłodzące powietrze. Generowane straty ciepła są rozpraszane "w górę". Podzespoły poddane obciążeniu termicznemu należy montować w pobliżu dolnych otworów wentylacyjnych, aby umożliwić cyrkulację "świeżego powietrza" wokół nich. Jednocześnie te gorące punkty nie powinny mieć wpływu na inne elementy wrażliwe na ciepło.

Kluczową rolę odgrywa szerokość szczelin wentylacyjnych. Jeśli jest ona mniejsza niż 2 mm, szczeliny są praktycznie nieskuteczne, a powyżej 2,5 mm ograniczają pożądaną ochronę przed dotykiem. Elementy boczne z dowolną liczbą otworów wentylacyjnych można w razie potrzeby umieścić na bokach obudowy ICS (fot. 2). W dążeniu do poprawy cyrkulacji powietrza chłodzącego i zapobiegania narastaniu ciepła korzystny może być wybór szerszej obudowy. Cyrkulacja może być również wspierana przez aktywne elementy, takie jak wentylatory. Powodują one gwałtowny wzrost prędkości przepływu powietrza w obudowie, co umożliwia rozproszenie znacznie większej ilości energii cieplnej. Wadą wentylatora jest ryzyko jego awarii oraz zużycie energii. Powietrze chłodzące pozwala również na przedostanie się znacznej części zanieczyszczeń do obudowy. Wielu producentów urządzeń niechętnie umieszcza ruchome komponenty w swoich aplikacjach. Możliwym rozwiązaniem są również moduły Peltiera, ale ze względu na ich pobór mocy i możliwą do uzyskania moc chłodzenia są one przydatne tylko w ograniczonym zakresie.

Jeśli normalna konwekcja powietrza przepływającego przez obudowę jest niewystarczająca do chłodzenia, alternatywą są pasywne radiatory wykonane z metali przewodzących ciepło, takich jak miedź lub lżejsze aluminium. W celu znacznego zwiększenia powierzchni radiatora do pustych radiatorów wykonanych z aluminium często dodawane są żebra.

System ICS (Industrial Case System)

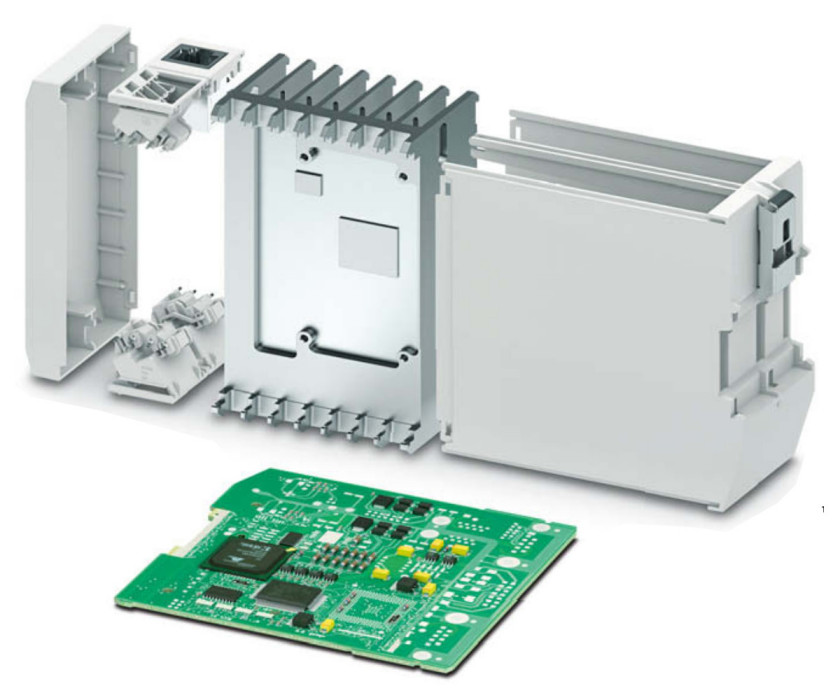

Wszystkie omówione czynniki zostały wzięte pod uwagę podczas opracowywania koncepcji zarządzania termicznego obudów ICS, które są obecnie dostępne w szerokościach 20, 25 i 50 mm. System obudowy wyposażony jest w innowacyjną technologię prowadzenia płytek PCB, dzięki której, po montażu wymaganych złączy, płytki drukowane są szybko i łatwo wsuwane do otwartej, dolnej części obudowy i zatrzaskiwane na swoim miejscu. Uwzględnione technologie połączeń obejmują złącza wtykowe, złącza RJ45 i USB do zastosowań Przemysłu 4.0 oraz złącza D-Sub i antenowe.

System mocowania ułatwia integrację radiatora. Radiatory, o maksymalnej szerokości równej szerokości obudowy, można umieścić bezpośrednio na płytce drukowanej i podłączyć do elementu chłodzonego. Następnie płytka PCB z dołączonym radiatorem jest wkładana do obudowy jako całość.

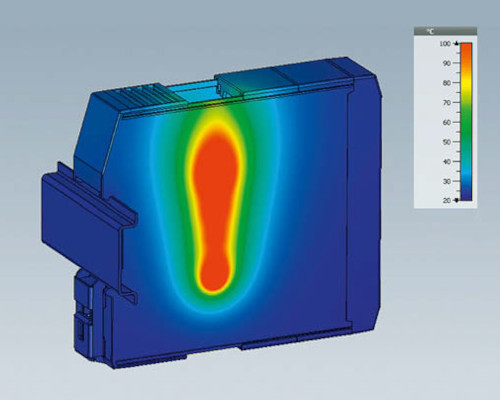

Przy źródle ciepła 85°C na płytce drukowanej z radiatorem wykonanym z aluminium maksymalne rozpraszanie mocy 28 W jest możliwe w temperaturze otoczenia 20°C. W 40°C jest to 15 W, a w 60°C nadal wynosi 6 W. Dla dobrego odprowadzania ciepła gorący punkt powinien znajdować się jak najbliżej środka radiatora (fot. 3).

Symulacja, projektowanie i testy

Jak za pomocą oprogramowania zasymulować zachowanie termiczne obudowy i przeanalizować projekt planowanej konfiguracji sprzętu? Symulacja pozwala programistom uniknąć umieszczania komponentów w miejscach krytycznych pod względem ciepła i uwzględniać w układach i urządzeniach odpowiednie środki jego rozpraszania. Do symulacji i wsparcia przy wymiarowaniu systemów termicznych firma Phoenix Contact oferuje programistom pomoc na kilku poziomach.

Informacje w kartach katalogowych pustych obudów wskazują, czy obudowa elektroniki może zapewnić oczekiwane rozpraszanie mocy cieplnej. Jeśli w oparciu o te informacje, szacunki i układ są nieodpowiednie, projektanci mogą zbudować swoją konfigurację z wykorzystaniem wymaganej technologii połączeń w internetowym konfiguratorze, który po zakończeniu generuje zestawienie materiałów, dane 3D i obrys PCB. W narzędziu symulacyjnym określane jest położenie, orientacja i temperatura kolejnego urządzenia w szafie sterowniczej. Następnie poszczególne gorące punkty umieszczane są na płytce drukowanej metodą "przeciągnij i upuść" wraz z określeniem maksymalnego wzrostu temperatury oczekiwanego w tych punktach. System umożliwia wprowadzenie do trzech gorących punktów w bezpłatnej symulacji. Wszystkie wprowadzane dane są przetwarzane i wysyłane do klienta w przygotowanym formacie wyjściowym. Firma Phoenix Contact oferuje wsparcie przy indywidualnych symulacjach w przypadkach, w których analizie należy poddać więcej niż trzy źródła ciepła (fot. 4).

Zwiększona gęstość mocy w elektronice oznacza, że w wielu obudowach wymagane staje się wykorzystanie elementów wspierających rozpraszanie ciepła. Dzięki nowemu narzędziu symulacyjnemu firmy Phoenix Contact projektanci mogą wygodnie wygenerować profil termiczny ich projektów elektronicznych, a na podstawie wyników symulacji przeanalizować ryzyko awarii i zaplanować ewentualne zmiany w opracowywanym rozwiązaniu (fot. 5).

Phoenix Contact

tel. 694 485 08

www.phoenixcontact.pl/Obudowy pzientarski@phoenixcontact.pl