W nowoczesnych zakładach produkcyjnych, miliony maszyn napędzają produkcję wszystkiego, co potrzebujemy, począwszy od żywności i leków, po samochody i komputery. Ale nawet najlepsze maszyny nie mogą działać wiecznie. Wewnętrzne usterki, takie jak zużycie łożysk czy przegrzanie silników elektrycznych oraz warunki zewnętrzne, takie jak wilgotność i temperatura, mogą powodować awarie lub załamanie się krytycznych zasobów, co z kolei może mieć poważny wpływ na wizerunek firmy.

Dane raportu Senseye Predictive Maintenance z 2022 r. firmy Siemens pokazują, że przeciętny duży zakład produkcyjny traci 25 godzin miesięcznie z powodu nieplanowanych przestojów maszyn. Koszt jednej godziny przestoju waha się od 39 tys. USD w fabrykach produkujących szybko zbywalne dobra konsumpcyjne do ponad 2 milionów dolarów w sektorze motoryzacyjnym. Firma konsultingowa Deloitte twierdzi, że nieplanowane przestoje maszyn kosztują producentów przemysłowych w sumie około 50 miliardów USD rocznie.

Takie statystyki pokazują, że czekanie na naprawę, aż do chwili wystąpienia awarii, nie jest dobrą strategią konserwacji. Jednak naprawa lub wymiana podzespołu bez uzasadnionej przyczyny, również nią nie jest. Rozwiązaniem problemu jest konserwacja predykcyjna.

Zapobieganie awariom maszyn

Konserwacja predykcyjna, określana też mianem monitorowania stanu, nie jest nową koncepcją, lecz sięga co najmniej wczesnych lat 90. Jej celem jest uruchomienie serwisu maszyny wtedy, gdy czynności konserwacyjne są najbardziej opłacalne, ale jeszcze zanim parametry staną się niezadowalające. W praktyce, gdy zostanie osiągnięty określony próg zużycia, uruchamiany jest alert, a inżynierowie dokładnie sprawdzają stan maszyny, aby wychwycić wady i naprawić je, zanim te się pogłębią.

Deloitte twierdzi, że wdrożenie konserwacji predykcyjnej prowadzi do oszczędności materiałowych wynoszących od 5 do 10% rocznie, wzrostu czasu dostępności sprzętu od 10 do 20%, obniżenia ogólnych kosztów konserwacji od 5 do 10% oraz zmniejszenia nakładów na planowanie konserwacji od 20 do 50%. Według McKinsey Global Institute, konserwacja predykcyjna oparta na IIoT zazwyczaj skraca przestoje maszyn nawet o 50% i wydłuża ich żywotność nawet o 40%.

Korzyści z predykcyjnego utrzymania ruchu nie ograniczają się tylko do produkcji. Praktycznie każda branża może skorzystać na tej technologii. Np. firmy energetyczne mogą wdrożyć narzędzia do konserwacji predykcyjnej, aby zapobiegać kosztownym awariom sieci, które w przeciwnym razie spowodowałyby ogromne zakłócenia.

IIoT usprawnia konserwację predykcyjną

We wczesnych latach stosowania konserwacji predykcyjnej, brak odpowiednich czujników do gromadzenia danych oraz ograniczone zasoby obliczeniowe do analizowania informacji, utrudniały jej wdrażanie. Obecnie, dzięki postępom w dziedzinach IIoT, przetwarzania danych w chmurze, analizy danych i uczenia maszynowego, konserwacja predykcyjna jest powszechna zarówno wśród małych i średnich firm, jak też wśród dużych przedsiębiorstw. Około 3/4 respondentów w raporcie firmy Siemens uznało ją za strategiczny priorytet.

Energooszczędne technologie bezprzewodowe, takie jak Bluetooth LE, umożliwiają zbieranie danych w sieciach setek, tysięcy lub dziesiątek tysięcy urządzeń z wykorzystaniem czujników IIoT. Monitorują one parametry, takie jak temperatura, wibracje, ciśnienie, przepływ gazu lub zużycie energii, umożliwiając zespołom serwisowym proaktywne reagowanie na problemy, jeszcze zanim te się pojawią. Technologia IIoT dostarcza nieprzerwanego strumienia danych do analizy. Czujniki stale zbierają dane, a następnie przesyłają krytyczne informacje do centralnego serwera lub chmury za pośrednictwem bramek dostępowych.

Sieci bezprzewodowe dają inne korzyści. Na przykład, umożliwiają monitorowanie aktywów w niebezpiecznych środowiskach i trudno dostępnych lokalizacjach, których ludzie powinni unikać. Znacznie obniżają również koszty związane z instalacją i konserwacją systemów konserwacji predykcyjnej.

Uczenie maszynowe

Budowa sieci bezprzewodowej, która może generować miliony wyników pomiarów każdego dnia, to jedno. Ale przeanalizowanie wszystkich tych danych na czas, pozwalające właściwie reagować na ewentualne problemy, to zupełnie inna sprawa. Aby zminimalizować koszty i energię konieczną do przesyłania dużych ilości danych (z których większość jest nieistotna), większość obliczeń jest wykonywana w samej sieci przy użyciu techniki zwanej przetwarzaniem brzegowym (edge processing). Wymaga to dużej mocy obliczeniowej i pamięci, łączenia danych z czujników, a także - coraz częściej - uczenia maszynowego.

Sensor fusion to proces łączenia danych z czujników w taki sposób, aby uzyskane informacje miały mniejszą niepewność (tj. były bardziej precyzyjne lub kompletne), niż byłoby to możliwe, gdyby źródła danych były używane indywidualnie. Uczenie maszynowe to zastosowanie sztucznej inteligencji, która pozwala komputerom "uczyć się" bez potrzeby programowania. Algorytmy ML uczą się z dostępnych danych, a następnie uogólniają je na pozostałe dane, co pozwala podejmować decyzje bez wyraźnych instrukcji. Rezultatem jest ciągłe zwiększanie możliwości maszyn i wysoki stopień ich autonomii.

Przetwarzanie brzegowe i łączenie czujników umożliwiają urządzeniom IoT lokalne przeszukiwanie danych w celu ustalenia, które z nich są mało istotne, a które wskazują na ważne zmiany i powinny zostać oznaczone. Dzięki dodaniu ML, urządzenia edge mogą sprawdzić, czy dane przekroczyły ustalone wartości progowe i zaczynają wnioskować, co oznacza zmiana – a następnie mogą podjąć odpowiednią reakcję.

Jednym z przykładów, istotnych dla konserwacji predykcyjnej, jest czujnik temperatury, monitorujący łożysko maszyny. Mógłby on wykorzystać model ML do wnioskowania, że stopniowy wzrost temperatury w łożysku to po prostu nagrzewanie się maszyny, a nie coś, czym należy się martwić. Jednak szybszy wzrost temperatury łożyska mógłby wskazywać na awarię smarowania i spowodować, że czujnik wyłączy maszynę jeszcze przed wystąpieniem uszkodzenia mechanicznego.

Zasilanie systemów konserwacji predykcyjnej

Wiele obecnych, zaawansowanych modeli ML, wymaga znacznych zasobów obliczeniowych i dużego zużycia energii do przeprowadzenia wnioskowania. Jednak ogromna liczba urządzeń podłączonych do IoT, mimo, że byłaby w stanie wykonywać pewne obliczenia brzegowe i realizować fuzję czujników, nie ma dostępu do tych zasobów. Rozwiązaniem jest technologia Tiny Machine Learning (TinyML), bazująca na zasilanych bateryjnie, mikroprocesorowych urządzeniach SoC z komunikacją bezprzewodową.

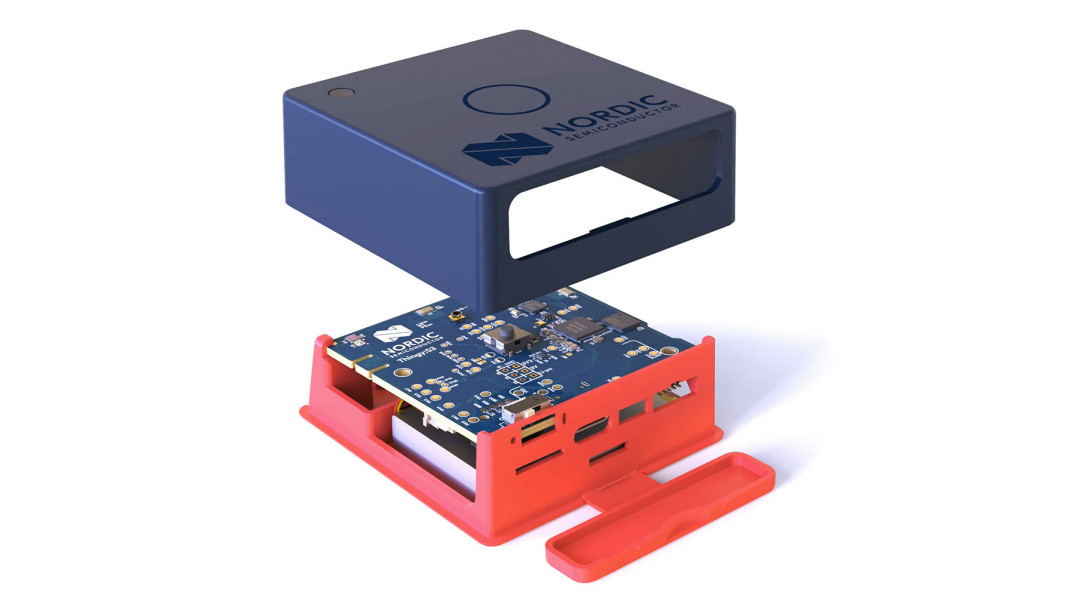

Edge Impulse, partner firmy Nordic, dostarcza oprogramowanie TinyML, pracujące na układach SoC serii nRF52840, nRF5340 i najnowszych nRF54H20. Z kolei Nordic dostarcza aplikację do trenowania i wdrażania modeli ML na platformie prototypowej IoT Thingy:53. Aplikacja umożliwia projektantom przesyłanie surowych danych z czujników za pośrednictwem urządzenia mobilnego do opartego na chmurze środowiska Edge Impulse Studio oraz wdrażanie w pełni wytrenowanych modeli ML na Nordic Thingy:53 przez Bluetooth LE. Umożliwiło to opracowanie czujników, takich jak Atomation Atom, opartych na układzie nRF52840 SoC firmy Nordic. Mierzą one oscylacje, aby określić, czy silnik maszyny wibruje bardziej niż poprzednio lub monitorują temperaturę, aby sprawdzić, czy łożysko się nagrzewa, gdy maszyna jest w ruchu. Mogą pracować do 3 lat na baterii litowo-jonowej 3,6 V.

Czujniki Atom monitorują i przetwarzają informacje lokalnie, zamiast wysyłać stały strumień danych do centralnego systemu. Gdy wartości progowe zostaną przekroczone, dane są wysyłane do bramki za pośrednictwem Bluetooth LE. Czujniki Atom mogą na przykład odpowiadać na pytania, takie jak: „Czy urządzenie jest włączone czy wyłączone?”, „Czy silnik wibruje bardziej niż wcześniej?” lub „Czy temperatura łożyska jest zbyt wysoka, gdy maszyna jest w ruchu?”.

Co dalej, czyli przyszłość konserwacji predykcyjnej

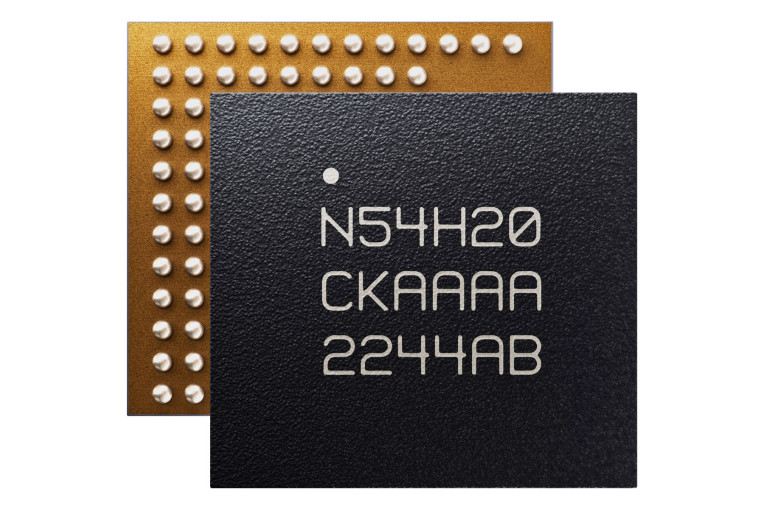

Konserwacja predykcyjna przeszła długą drogę w ciągu zaledwie 30 lat. Coraz częściej wykorzystuje zautomatyzowaną analitykę, opartą na uczeniu maszynowym. Oznacza to jeszcze lepsze wyniki przy mniejszym zaangażowaniu człowieka, ale równocześnie zwiększa zapotrzebowanie na moc obliczeniową na krawędzi. Firma Nordic przewidziała to, wprowadzając kolejną generację układów SoC krótkiego zasięgu nRF54.

Nowe układy SoC zawierają mikroprocesory ARM Cortex-M33 i koprocesory RISC-V, z których każdy odpowiada określonemu typowi obciążenia. W połączeniu z wbudowaną pamięcią nieulotną o dużej pojemności i dużą pamięcią RAM, SoC nRF54H20 oferuje projektantom spore zasoby obliczeniowe i pamięć, niezbędne do uruchamiania złożonych aplikacji konserwacji predykcyjnej, opartych na uczeniu maszynowym. Ponadto, nRF54H20 w połączeniu z układem zarządzania zasilaniem, takim jak nPM1300 z oferty Nordic, zapewnia bardzo mały pobór mocy, co redukuje czynności konserwacyjne i ilość odpadów.

Przyszłe systemy konserwacji predykcyjnej, oparte na układach SoC nowej generacji, takich jak nRF54H20, będą jeszcze bardziej elastyczne, wydajne i zrównoważone. Umożliwi to operatorom wszystkich typów maszyn maksymalizację potencjału ich aktywów przy jednoczesnym wydłużeniu żywotności.

Pobierz e-book "Beyond Batteries: Paving the Way for the Future"

Na zdjęciu głównym: Platforma prototypowa IoT firmy Nordic z możliwością wykorzystania do testowania modeli ML.

Źródło: Nordic Semiconductor