Technologia druku termicznego wprowadzona została do użytku komercyjnego w latach 70. XX wieku. Przez kolejne dekady zwiększała swoją popularność, zaś wzrost jej znaczenia przyspieszył wraz z rozwojem handlu detalicznego, systemów logistycznych i etykietowania – gdzie liczyła się szybkość wydruku, minimalna obsługa i niezawodność w warunkach przemysłowych. Współcześnie technologia ta jest powszechnie stosowana i dalej rozwijana – m.in. w zakresie poprawy rozdzielczości i trwałości nadruku, a także integracji z systemami danych i IoT.

Zasada działania

Druk termiczny różni się od tradycyjnych technologii drukowania tym, że do generowania obrazu używa się ciepła, nie zaś tonera czy tuszu. Główna część konstrukcyjna to termiczna głowica drukująca – zestaw bardzo drobnych elementów grzejnych (rezystorów), które nagrzewają się selektywnie podczas druku, powodując reakcję chemiczną w podłożu lub przeniesienie barwnika.

Wyróżnia się dwa podstawowe rodzaje druku termicznego – druk bezpośredni (Direct Thermal) oraz druk transferowy (Thermal Transfer).

W technologii druku bezpośredniego stosuje się specjalny papier pokryty warstwą termoaktywną. W momencie, gdy głowica nagrzewa się w danym punkcie, następuje reakcja chemiczna prowadząca do trwałej zmiany koloru papieru – najczęściej na czarny. Ponieważ obraz powstaje bezpośrednio na powierzchni materiału, drukarka nie wymaga żadnych dodatkowych materiałów eksploatacyjnych, takich jak tusz czy taśma barwiąca. Dzięki temu jest to rozwiązanie wyjątkowo proste, tanie i niemal bezobsługowe. Jego ograniczeniem pozostaje jednak mniejsza trwałość wydruku – papier termiczny jest podatny na działanie ciepła, światła i wilgoci, co z czasem może powodować jego żółknięcie lub blaknięcie.

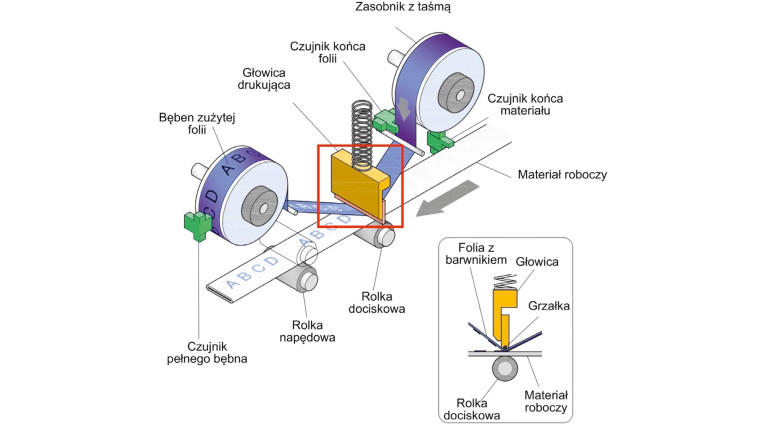

W przypadku druku transferowego pomiędzy głowicą drukującą a nośnikiem umieszcza się wstęgę barwiącą. Pokryta jest ona cienką warstwą wosku, żywicy lub ich mieszaniny, która topi się pod wpływem ciepła i przenosi barwnik na podłoże. Dzięki temu możliwe jest drukowanie nie tylko na papierze, ale również na foliach, etykietach syntetycznych czy tworzywach sztucznych. Wydruki tego typu są znacznie bardziej odporne na ścieranie, promieniowanie UV i czynniki chemiczne, dlatego technologia ta znajduje zastosowanie wszędzie tam, gdzie wymagana jest długotrwała czytelność – na przykład w etykietach logistycznych, opakowaniach produktów czy tabliczkach znamionowych.

W obu przypadkach kluczową rolę odgrywa precyzyjne sterowanie temperaturą i czasem nagrzewania elementów głowicy. Układ sterujący drukarki, wyposażony w mikrokontroler oraz czujniki temperatury, nieustannie monitoruje stan termiczny urządzenia i reguluje energię doprowadzaną do poszczególnych rezystorów. Zbyt niska temperatura może spowodować, że punkt nie zostanie w pełni utrwalony, natomiast zbyt wysoka grozi uszkodzeniem głowicy lub nadtopieniem podłoża.

Aby proces przebiegał płynnie, materiał drukujący przesuwany jest za pomocą rolki dociskowej, która zapewnia stały kontakt pomiędzy papierem a głowicą i utrzymuje odpowiedni nacisk. System czujników optycznych wykrywa pozycję etykiet, kontroluje napięcie wstęgi barwiącej oraz sygnalizuje koniec materiału. W bardziej zaawansowanych konstrukcjach stosuje się również specjalizowane układy sterujące ASIC lub FPGA, pozwalające na równoległe wysterowanie tysięcy punktów grzejnych w jednym cyklu, co przekłada się na wysoką prędkość druku i równomierną jakość obrazu.

Porównanie metod druku termicznego

Choć obie technologie – druk bezpośredni i druk transferowy – opierają się na tej samej zasadzie selektywnego nagrzewania, różnią się znacząco pod względem właściwości, trwałości wydruku i obszarów zastosowań. Wybór odpowiedniej metody zależy przede wszystkim od tego, jak długo nadruk ma pozostać czytelny oraz w jakich warunkach będzie użytkowany.

Druk bezpośredni jest rozwiązaniem wyjątkowo prostym w konstrukcji i eksploatacji. Urządzenie tego typu nie wymaga żadnych dodatkowych materiałów poza papierem termicznym, co sprawia, że jest tanie w użytkowaniu i niemal bezobsługowe. Dzięki temu doskonale sprawdza się w miejscach, gdzie liczy się szybkość i ekonomiczność – w kasach fiskalnych, automatach biletowych, drukarkach paragonowych czy mobilnych urządzeniach do wydruku etykiet. Liczba elementów mechanicznych drukarki ograniczona jest do minimum, co przekłada się na dużą niezawodność i długą żywotność urządzenia. Wadą tej technologii jest jednak mniejsza odporność wydruku na czynniki zewnętrzne. Papier termiczny reaguje na światło, ciepło i wilgoć, co może powodować jego blaknięcie lub zaczernienie w miejscach przypadkowego nagrzania. Dlatego tego rodzaju wydruki są przeznaczone głównie do krótkotrwałego użytku – na przykład jako paragony czy bilety.

Z kolei druk transferowy to technologia bardziej zaawansowana, zapewniająca dłuższą trwałość i odporność wydruku. Dzięki temu drukarki transferowe znajdują zastosowanie wszędzie tam, gdzie etykiety lub oznaczenia muszą pozostać czytelne przez wiele miesięcy lub nawet lat – w logistyce, magazynowaniu, produkcji czy laboratoriach. Umożliwiają też druk na szerokiej gamie materiałów, od papierów o specjalnej powłoce po folie i tworzywa sztuczne.

Należy jednak podkreślić, że większa trwałość i uniwersalność technologii transferowej wiążą się z wyższym kosztem eksploatacji. Drukarka wymaga regularnej wymiany wstęgi barwiącej, której dobór musi być odpowiedni do rodzaju podłoża. Sam mechanizm urządzenia jest bardziej złożony – zawiera dodatkowe elementy odpowiedzialne za prowadzenie, napinanie i odbiór zużytej taśmy. Mimo to, w zastosowaniach przemysłowych, gdzie niezawodność i odporność nadruku są ważniejsze od ceny jednostkowej, druk transferowy pozostaje rozwiązaniem preferowanym.

W praktyce granica pomiędzy obiema metodami coraz bardziej się zaciera. Współczesne urządzenia często oferują możliwość pracy w obu trybach, co pozwala użytkownikowi dostosować sposób drukowania do bieżących potrzeb – na przykład stosować druk bezpośredni w biurze, a transferowy w hali produkcyjnej. Coraz większe znaczenie ma również rozwój materiałów termoczułych i barwiących, które pozwalają na wydłużenie trwałości wydruków i poprawę ich odporności na czynniki środowiskowe.

Ostateczny wybór technologii jest więc kompromisem pomiędzy kosztami a wymaganiami jakościowymi. Tam, gdzie liczą się szybkość i prostota, lepszym wyborem będzie druk bezpośredni. Natomiast w zastosowaniach przemysłowych, logistycznych czy laboratoryjnych, gdzie etykiety muszą zachować czytelność przez długi czas, przewagę zyskuje druk transferowy. W obu przypadkach właściwe zaprojektowanie procesu, dobór materiału i kalibracja głowicy drukującej mają kluczowe znaczenie dla uzyskania wysokiej jakości i powtarzalności wydruków.

Zastosowania praktyczne

Technologia druku termicznego, choć wywodzi się z prostych urządzeń biurowych i kas fiskalnych, stanowi dziś jeden z filarów nowoczesnych systemów identyfikacji i automatyzacji. Jej uniwersalność, szybkość działania oraz niewielkie wymagania eksploatacyjne sprawiły, że stała się niezastąpiona w wielu branżach, w których liczą się niezawodność i precyzja oznaczeń.

W handlu detalicznym drukarki termiczne są podstawowym elementem systemów obsługi sprzedaży. To one odpowiadają za wydruk paragonów, etykiet cenowych i potwierdzeń transakcji. Prosta konstrukcja i brak materiałów eksploatacyjnych innych niż papier termiczny czynią je rozwiązaniem niemal bezobsługowym i odpornym na intensywną eksploatację.

W logistyce i przemyśle znaczenie ma przede wszystkim trwałość wydruku. Etykiety wysyłkowe, oznaczenia magazynowe i kody kreskowe muszą pozostać czytelne pomimo kontaktu z wilgocią, promieniowaniem UV czy środkami chemicznymi. W takich warunkach najlepiej sprawdza się druk transferowy, który pozwala na nanoszenie trwałych oznaczeń na papier, folie i tworzywa sztuczne.

W służbie zdrowia technologia druku termicznego zapewnia szybkie i precyzyjne tworzenie etykiet na probówki, opaski identyfikacyjne pacjentów i opakowania leków. Nadruki tego typu są odporne na sterylizację i środki dezynfekujące, co czyni je bezpiecznym i niezawodnym rozwiązaniem w środowisku medycznym.

Coraz większą rolę odgrywają również drukarki mobilne, które dzięki zasilaniu akumulatorowemu i łączności bezprzewodowej umożliwiają drukowanie w terenie – na przykład przez kurierów, serwisantów czy pracowników służb miejskich.

Druk termiczny spotkać można także w kioskach samoobsługowych, automatach biletowych czy punktach parkingowych, gdzie liczą się niezawodność i możliwość pracy bez ingerencji operatora. Niezależnie od branży, technologia ta stała się kluczowym ogniwem łączącym świat fizyczny z cyfrowym – umożliwiając szybkie i precyzyjne znakowanie, śledzenie i dokumentowanie przepływu informacji w nowoczesnych systemach produkcyjnych i usługowych.

Wybór odpowiedniej drukarki

Dobór odpowiedniej drukarki termicznej to proces, który wymaga zrozumienia zarówno charakteru aplikacji, jak i warunków, w jakich urządzenie będzie pracować. Choć wszystkie drukarki tego typu opierają się na tej samej zasadzie działania, różnice w parametrach technicznych mogą znacząco wpływać na jakość, trwałość i efektywność pracy.

Jednym z kluczowych czynników jest rozdzielczość głowicy drukującej, wyrażana w punktach na cal (dpi). Modele o rozdzielczości 200 dpi w zupełności wystarczają do drukowania prostych tekstów i kodów kreskowych, jednak tam, gdzie wymagana jest wysoka precyzja – na przykład na etykietach z grafiką – stosuje się głowice 300 lub 600 dpi. Równie istotna jest szerokość obsługiwanego materiału, która musi być dostosowana do planowanego zastosowania – w drukarkach paragonowych zazwyczaj wynosi 58 lub 80 mm, natomiast w systemach etykietowania przemysłowego nawet do 100 mm.

Wybór między technologią bezpośrednią a transferową zależy głównie od wymagań dotyczących trwałości wydruku. W środowiskach biurowych i punktach sprzedaży, gdzie etykiety lub paragony mają krótki cykl życia, bardziej opłacalny będzie druk bezpośredni. Tam jednak, gdzie etykiety muszą przetrwać miesiące lub lata – jak w logistyce, laboratoriach czy magazynach – przewagę zyskuje druk transferowy.

Na decyzję wpływają również koszty eksploatacji i dostępność materiałów. Papier termiczny jest tani i łatwo dostępny, natomiast wstęgi barwiące stosowane w druku transferowym wiążą się z wyższymi kosztami, ale zapewniają lepszą jakość i odporność. W przypadku dużych instalacji, gdzie drukarki pracują w trybie ciągłym, znaczenie ma także konstrukcja urządzenia – modele przemysłowe, z metalową obudową i wzmocnionym mechanizmem napędu, gwarantują dłuższą żywotność i mniejsze ryzyko awarii.

Nie bez znaczenia pozostaje integracja z pozostałą infrastrukturą. Nowoczesne drukarki oferują szeroki wybór interfejsów komunikacyjnych – od USB i Ethernetu, po Wi-Fi, Bluetooth i moduły IoT – co umożliwia ich łatwe włączenie w systemy ERP, WMS lub automatyki przemysłowej. W zastosowaniach mobilnych liczy się z kolei niewielka masa urządzenia, pojemność akumulatora i odporność mechaniczna obudowy.

Ostateczny wybór drukarki powinien więc wynikać z analizy środowiska pracy, rodzaju drukowanych danych oraz oczekiwanego czasu eksploatacji. Niezależnie od klasy urządzenia, kluczem do niezawodnej pracy pozostaje właściwe dopasowanie parametrów technicznych do konkretnych potrzeb użytkownika – od rozdzielczości i prędkości druku, po jakość używanych materiałów i sposób integracji z systemem nadrzędnym.

Perspektywy rozwoju

Choć druk termiczny uchodzi za technologię dojrzałą, jego rozwój wciąż postępuje – napędzany rosnącymi wymaganiami przemysłu, logistyki oraz handlu. W ostatnich latach obserwuje się wyraźne przesunięcie akcentów z prostych rozwiązań biurowych w stronę systemów zintegrowanych z infrastrukturą cyfrową i IoT. Drukarki termiczne coraz częściej stają się elementem inteligentnych sieci urządzeń i systemów Przemysłu 4.0.

Znaczącą rolę w rozwoju technologii odgrywają innowacje materiałowe. Nowe rodzaje papierów termicznych i taśm barwiących oferują coraz wyższą odporność na światło, ciepło i ścieranie. Pojawiają się także materiały wolne od BPA oraz alternatywne powłoki chemiczne, które spełniają surowe normy środowiskowe. Dzięki temu druk termiczny, mimo swojej prostoty, staje się technologią przyjazną środowisku i zgodną z ideą zrównoważonego rozwoju.

Kolejnym kierunkiem zmian jest wzrost rozdzielczości i jakości druku. Głowice o gęstości 600 dpi pozwalają już dziś na tworzenie kodów QR, symboli graficznych czy elementów zabezpieczających, które wcześniej wymagały bardziej zaawansowanych technologii drukowania. Zwiększona precyzja i stabilność temperaturowa głowic przekładają się na możliwość stosowania druku termicznego w nowych dziedzinach – między innymi w produkcji elektroniki, medycynie czy znakowaniu komponentów technicznych.

Coraz większego znaczenia nabiera również integracja z chmurą i systemami analityki danych. Wiele współczesnych drukarek umożliwia zdalne monitorowanie stanu urządzenia, aktualizację oprogramowania czy diagnostykę przez sieć, co ułatwia zarządzanie flotą sprzętu w dużych organizacjach.

Nie można pominąć również aspektu ekonomicznego. Rozwój masowej produkcji i standaryzacja komponentów sprawiają, że drukarki termiczne stają się coraz bardziej przystępne cenowo, przy jednoczesnym wzroście ich wydajności i funkcjonalności. To otwiera drogę do ich wykorzystania w nowych segmentach rynku – od automatyki budynkowej, przez systemy samoobsługowe, po inteligentne etykietowanie w logistyce i e-commerce.

Podsumowanie

Druk termiczny, mimo swojej prostoty, pozostaje jedną z kluczowych technologii w obszarze szybkiego i niezawodnego drukowania informacji. Dzięki połączeniu niskich kosztów eksploatacji, wysokiej prędkości działania i dużej niezawodności znalazł zastosowanie w niemal każdej branży – od handlu i logistyki, po medycynę i przemysł. Współczesne drukarki termiczne coraz częściej stają się elementem zintegrowanych systemów cyfrowych, komunikujących się z sieciami produkcyjnymi, magazynowymi i sprzedażowymi. Ich rozwój skupia się dziś nie tylko na poprawie jakości druku, ale również na integracji z infrastrukturą IoT i systemami analityki danych.

Damian Tomaszewski