Wraz z gwałtownym rozwojem technologii półprzewodnikowych, problem odprowadzania ciepła stał się jednym z krytycznych wyzwań inżynierskich. Zjawisko to jest szczególnie widoczne w sektorach takich jak motoryzacja (pojazdy elektryczne), telekomunikacja (infrastruktura 5G) oraz zaawansowane systemy obliczeniowe. Współczesne układy scalone, takie jak procesory aplikacyjne, układy FPGA czy tranzystory mocy GaN/SiC, generują znaczne ilości ciepła na bardzo małej powierzchni. Prowadzi to do powstawania tzw. gorących punktów (hot spots), które – jeśli nie zostaną odpowiednio obsłużone – skutkują nie tylko spadkiem wydajności, ale przede wszystkim degradacją struktury krzemowej, pękaniem połączeń lutowniczych i drastycznym skróceniem czasu życia i niezawodności produktu.

W wielu aplikacjach, ze względu na ograniczenia przestrzenne, budżet energetyczny lub wymogi dotyczące bezawaryjności (eliminacja elementów ruchomych) zastosowanie klasycznego chłodzenia aktywnego wentylatorami jest niemożliwe. W takich scenariuszach odprowadzanie ciepła z układu opiera się na pasywnych metodach chłodzenia, zintegrowanych bezpośrednio z obwodem drukowanym.

Fundamenty termodynamiki w projektowaniu PCB

Skuteczne zarządzanie ciepłem w układzie elektronicznym opiera się na zrozumieniu i wykorzystaniu trzech fundamentalnych mechanizmów transportu energii: przewodzenia, konwekcji oraz promieniowania.

W kontekście chłodzenia PCB dominującą rolę w pierwszej fazie odgrywa przewodzenie. Jest to transport ciepła od źródła jego powstawanie poprzez obudowę, pady lutownicze, laminat i ścieżki miedziane do obszarów chłodniejszych. Efektywność tego procesu zależy bezpośrednio od przewodności cieplnej użytych materiałów. Przykładowo, miedź charakteryzuje się przewodnością na poziomie około 400 W/ m·K, podczas gdy standardowy laminat FR- 4 jest izolatorem termicznym o przewodności zaledwie 0,25 W/ m·K. To właśnie ta dysproporcja wymusza na projektantach stosowanie specyficznych technik projektowania mozaiki ścieżek, które omijają termiczne ograniczenia laminatu.

Radiatory - pierwsza linia obrony

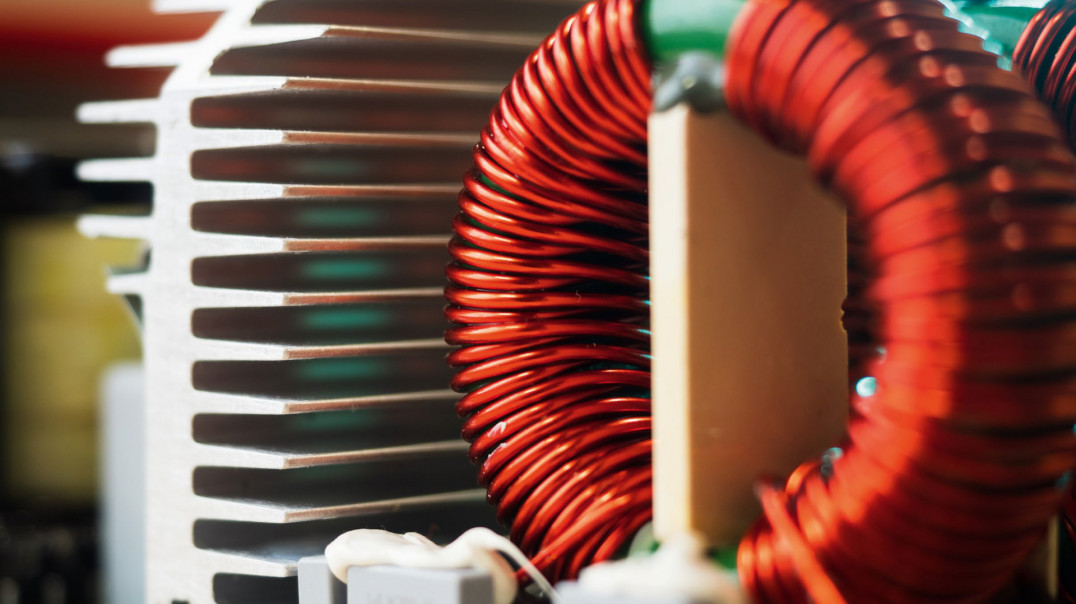

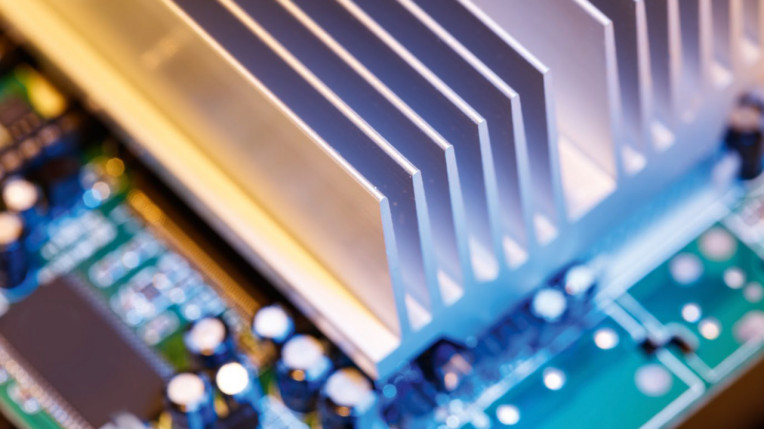

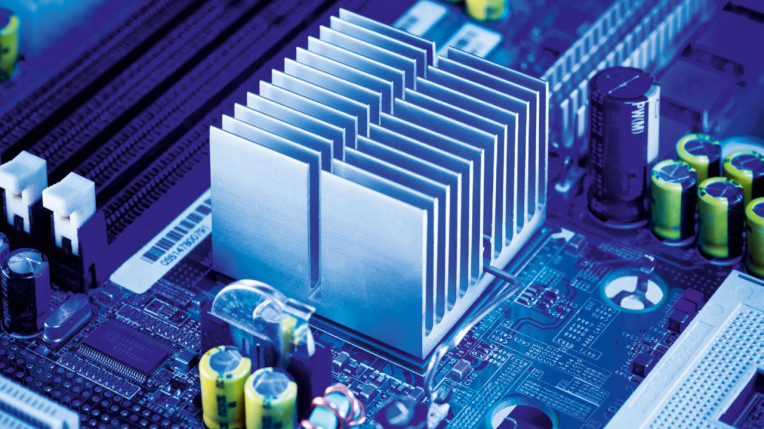

Gdy sama powierzchnia obudowy komponentu i miedź na płytce PCB nie są w stanie rozproszyć generowanej energii, niezbędne staje się zastosowanie radiatorów. Radiator to element pasywny, którego zadaniem jest istotne zwiększenie powierzchni wymiany ciepła z otoczeniem, co ułatwia proces konwekcji naturalnej lub wymuszonej.

Współczesne radiatory wykonuje się najczęściej z aluminium (ze względu na stosunek ceny do wagi i wydajności) lub miedzi (do aplikacji o najwyższej gęstości mocy). Kluczowym parametrem jest tutaj rezystancja termiczna – im niższa wartość tej wielkości, tym lepsze właściwości radiatora. Kształt radiatora – liczba i geometria żeber – jest dobierany w zależności od dostępnego przepływu powietrza. W systemach chłodzonych pasywnie (konwekcja naturalna) stosuje się rzadsze żebrowanie, aby nie blokować swobodnego ruchu mas powietrza unoszących się ku górze.

Warto zwrócić uwagę na wykończenie powierzchni. Anodowanie aluminium na kolor czarny nie tylko zabezpiecza metal przed utlenianiem, ale również znacząco zwiększa emisyjność promieniowania podczerwonego, co w systemach pasywnych może odpowiadać za odprowadzenie nawet 10‒15% całkowitej energii cieplnej.

Rurki cieplne - technologia zmiany fazy

W sytuacjach, gdy źródło ciepła znajduje się w miejscu o ograniczonej przestrzeni (np. wewnątrz smukłej obudowy laptopa lub w gęsto upakowanym sterowniku przemysłowym), a montaż dużego radiatora bezpośrednio na komponencie jest niemożliwy, z pomocą przychodzą rurki cieplne.

Rurka cieplna to hermetycznie zamknięte naczynie (zazwyczaj miedziana rurka), wewnątrz którego znajduje się niewielka ilość czynnika roboczego (np. wody, amoniaku) oraz struktura kapilarna (knot). Działanie opiera się na cyklu parowania i skraplania. Ciepło pobrane w strefie parowania (przy gorącym elemencie) powoduje wrzenie czynnika. Para przemieszcza się błyskawicznie do strefy skraplania (zimniejszy koniec rurki), gdzie oddaje energię cieplną i skrapla się, powracając do źródła ciepła za pomocą efektu kapilarnego.

Dzięki wykorzystaniu przemiany fazowej, rurki cieplne charakteryzują się efektywną przewodnością cieplną setki razy wyższą niż lita miedź. Pozwalają one na transport ciepła na znaczne odległości – np. z procesora do radiatora umieszczonego przy otworach wentylacyjnych obudowy, pełniąc funkcję swoistego superprzewodnika termicznego.

Damian Tomaszewski

BL elektronik

Jakie są najczęstsze błędy popełniane przez producentów elektroniki przy wyborze i aplikacji materiałów termoprzewodzących?

Wybór i prawidłowa aplikacja materiałów termoprzewodzących (TIM – Thermal Interface Materials) mają kluczowe znaczenie dla niezawodności i żywotności urządzeń elektronicznych. Mimo rosnącej świadomości w tym obszarze, producenci elektroniki wciąż popełniają powtarzalne błędy, które skutkują przegrzewaniem komponentów, niestabilną pracą lub przedwczesnymi awariami produktów.

Jednym z najczęstszych błędów jest niedopasowanie materiału termoprzewodzącego do aplikacji. Dotyczy to w szczególności stosowania materiałów zbyt twardych i mało sprężystych, które nie są w stanie skutecznie kompensować tolerancji montażowych ani nierówności powierzchni. W takich przypadkach nawet wysoka deklarowana przewodność cieplna nie przekłada się na realną efektywność odprowadzania ciepła. Problem ten pogłębia dodatkowo zastosowanie zbyt słabego docisku, co prowadzi do powstawania szczelin powietrznych – jednego z najgorszych izolatorów termicznych w elektronice.

Drugim powszechnym błędem jest kierowanie się wyłącznie kryterium kosztowym, co skutkuje stosowaniem past termoprzewodzących zamiast thermal padów (gap fillerów). Choć pasty są tańsze w zakupie, często okazują się droższe w całym cyklu życia produktu. Wymagają precyzyjnej aplikacji, są podatne na wypychanie, wysychanie lub migrację materiału, a także utrudniają automatyzację procesu montażu. Pady termiczne, mimo wyższej ceny jednostkowej, oferują powtarzalność parametrów, łatwiejszą aplikację oraz stabilność właściwości w długim okresie eksploatacji.

Kolejnym problemem jest nieuwzględnianie warunków pracy urządzenia, takich jak zakres temperatur, drgania, cykle termiczne czy długoterminowe starzenie materiału. Materiał dobrany wyłącznie na podstawie parametrów katalogowych może nie spełnić swojej funkcji w realnym środowisku pracy. Nie bez znaczenia pozostaje także brak testów aplikacyjnych. Decyzje podejmowane bez prób montażowych i pomiarów rzeczywistej rezystancji termicznej często prowadzą do błędnych założeń projektowych, które ujawniają się dopiero na etapie produkcji seryjnej lub – co gorsza – u klienta końcowego.

Ogniwa Peltiera - aktywne chłodzenie termoelektryczne

W aplikacjach wymagających obniżenia temperatury elementu poniżej temperatury otoczenia nawet najdoskonalsze metody pasywne są niewystarczające. W takich przypadkach stosuje się moduły termoelektryczne, znane jako ogniwa Peltiera.

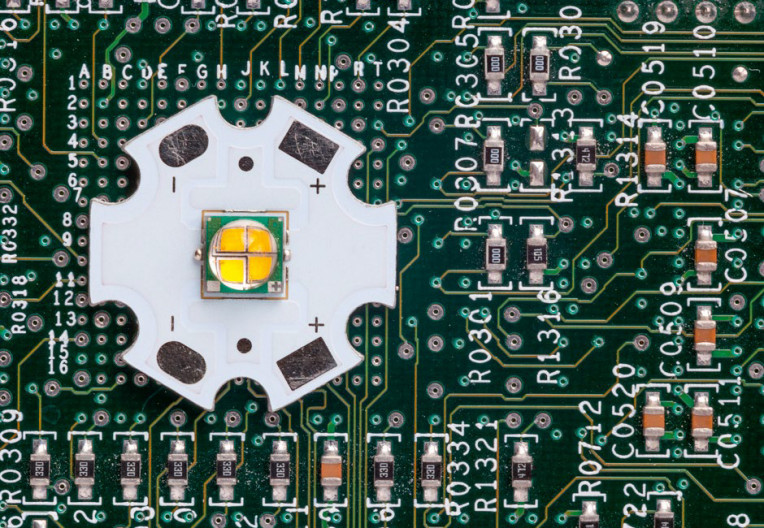

Ogniwa te działają na zasadzie efektu Peltiera – przepływ prądu elektrycznego przez złącze dwóch różnych półprzewodników powoduje pochłanianie ciepła na jednej stronie płytki (strona zimna) i wydzielanie go na drugiej Rys. 1. Radiator umieszczony na układzie elektronicznym (strona gorąca).

Pozwala to na precyzyjną kontrolę temperatury, np. w czujnikach optycznych CCD, laserach czy precyzyjnych układach odniesienia. Należy jednak pamiętać, że ogniwo Peltiera nie usuwa ciepła z układu, a jedynie je "pompuje". Co więcej, samo ogniwo generuje dodatkowe ciepło wynikające z przepływu prądu. Dlatego strona gorąca ogniwa Peltiera musi być połączona z bardzo wydajnym radiatorem pasywnym lub aktywnym, aby system mógł działać stabilnie. Jest to rozwiązanie o niskiej sprawności energetycznej, ale bardzo przydatne w przypadku niektórych zastosowań.

Optymalizacja układu i rozmieszczenie komponentów

Wracając do rozwiązań stricte pasywnych na poziomie PCB – najtańszą i często najskuteczniejszą metodą jest przemyślany projekt płytki. Kluczową zasadą jest unikanie grupowania komponentów wysokiej mocy. Elementy generujące ciepło powinny być rozmieszczone możliwie równomiernie na powierzchni płytki, co pozwala na efektywniejszą dyfuzję ciepła w laminacie i unikanie lokalnych punktów przegrzania.

W przypadku obudów wykorzystujących naturalną konwekcję, elementy gorące powinny być umieszczane w dolnych partiach układu (by nie podgrzewały innych elementów unoszącym się powietrzem) lub w sposób umożliwiający swobodny przepływ powietrza wzdłuż kanałów wentylacyjnych – tworząc tzw. efekt kominowy. Wrażliwe na temperaturę komponenty, takie jak kondensatory elektrolityczne (których żywotność spada o połowę przy każdym wzroście temperatury o 10°C), należy izolować od stref gorąca.

Funkcja miedzi i wylewek masy

Miedź na płytce PCB pełni podwójną rolę: przewodnika elektrycznego i termicznego. W obwodach dużej mocy dąży się do maksymalizacji powierzchni wylewek miedzi, szczególnie na warstwach masy (GND) i zasilania. Działają one jak zintegrowane rozpraszacze ciepła.

Istotnym parametrem jest grubość warstwy miedzi. Standardowe 35 μm (1 oz) w wielu przypadkach może okazać się niewystarczające. Zwiększenie grubości do 70 μm (2 oz) lub więcej znacząco poprawia zdolność płytki do transportu ciepła w płaszczyźnie poziomej. Wylewki te powinny być możliwie ciągłe – każde poszatkowanie płaszczyzny masy przez gęste ścieżki sygnałowe tworzy bariery termiczne utrudniające dyfuzję ciepła.

Przelotki termiczne

Laminat FR-4, będący izolatorem, utrudnia przekazywanie ciepła z warstwy górnej (gdzie z reguły umieszczone są elementy) do warstw wewnętrznych i warstwy dolnej. Rozwiązaniem są przelotki termiczne – metalizowane otwory łączące warstwy.

Umieszcza się je bezpośrednio pod padem termicznym układu scalonego. Tworzą one mostki cieplne o niskiej rezystancji. Najlepsze efekty daje stosowanie gęstych macierzy przelotek o średnicy ok. 0,3 mm. W zaawansowanych projektach stosuje się technologię via-in-pad, gdzie przelotki są wypełniane przewodzącą żywicą i pokrywane miedzią, co pozwala na bezpośrednie lutowanie pada termicznego do przelotek bez ryzyka zassania cyny. Przelotki te powinny łączyć się z dużymi płaszczyznami masy na warstwach wewnętrznych oraz na spodzie płytki, gdzie ciepło może być oddane do obudowy.

Zaawansowane podłoża (IMS / MCPCB)

Tam, gdzie FR-4 osiąga kres swoich możliwości (np. w oświetleniu LED dużej mocy), stosuje się podłoża z metalowym rdzeniem – MCPCB (Metal Core PCB) lub IMS (Insulated Metal Substrate).

Tego typu płytka składa się z aluminiowego lub miedzianego nośnika, cienkiej warstwy dielektryka o bardzo wysokiej przewodności cieplnej (nawet 2‒3 W/m·K i więcej) oraz warstwy ścieżek. Dzięki temu ciepło z diod LED jest błyskawicznie transferowane do metalowego rdzenia, który sam w sobie działa jak radiator lub jest montowany do większego elementu chłodzącego.

Podsumowanie

Efektywne chłodzenie układów elektronicznych nie jest z reguły wynikiem zastosowania jednego uniwersalnego rozwiązania, lecz efektem synergii wielu technik. Od przemyślanego rozmieszczenia elementów i projektowania ścieżek, przez zastosowanie przelotek termicznych i wylewek miedzi, aż po integrację zewnętrznych radiatorów, rurek cieplnych czy modułów Peltiera.

Ignorowanie aspektów termicznych na wczesnym etapie projektu jest jednym z najdroższych błędów w cyklu życia produktu. Projektant PCB powinien traktować energię cieplną generowaną w układzie nie jako produkt uboczny, ale sygnał, którym należy zarządzać równie precyzyjnie, jak sygnałami elektrycznymi na szybkiej magistrali danych. Tylko takie podejście gwarantuje stworzenie urządzenia niezawodnego, trwałego i bezpiecznego dla użytkownika.

Damian Tomaszewski