Podobnie jednak, jak cała branża ewoluował, aby nadążyć za trendami miniaturyzacji i rosnącej złożoności układów scalonych, które skutkowały wzrostem liczby tranzystorów na jednostce powierzchni IC. Innowacje w wirebondingu napędzała przede wszystkim potrzeba zapewnienia niezawodnych połączeń o dużej gęstości, przy jednoczesnym zachowaniu opłacalności tego procesu.

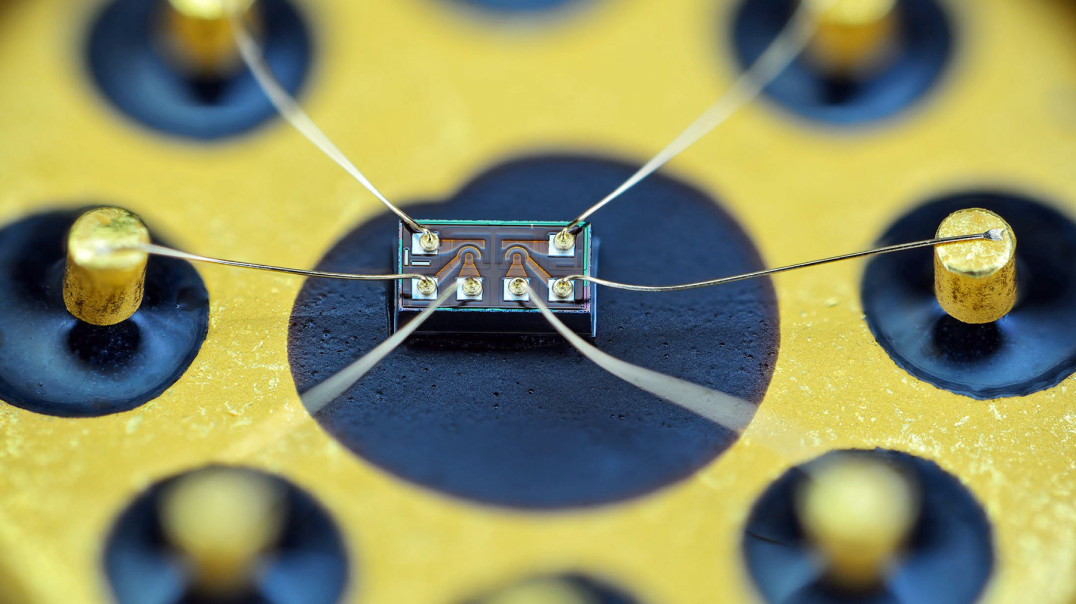

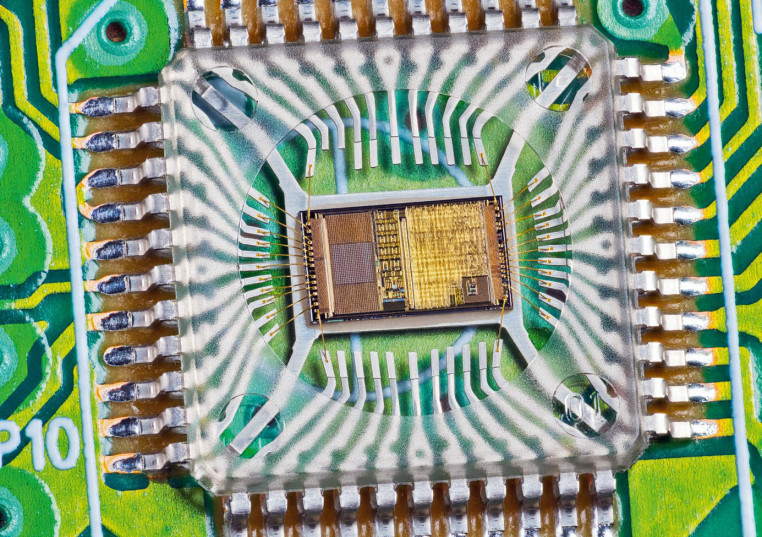

Wirebonding to technika tworzenia połączeń między strukturą półprzewodnikową układu scalonego a jego obudową, przy użyciu cienkich przewodów wykonanych z materiału przewodzącego, które łączą styki tej pierwszej z wyprowadzeniami drugiej. Stanowią one ścieżki elektryczne niezbędne do transmisji danych oraz zasilania między wewnętrznymi obwodami układów scalonych a pinami obudów, łączonymi następnie z płytką drukowaną. Te połączenia drutowe mają kluczowe znaczenie dla zapewnienia funkcjonalności i niezawodności układów scalonych. Ich jakość i trwałość zależą od materiału przewodów, parametrów łączenia, kontroli przebiegu procesu. Wirebonding to szeroko przyjęta technika, o ugruntowanej pozycji w branży, popularna ze względu na jej wszechstronność, niezawodność oraz opłacalność. W procesie tym wyróżnia się kilka etapów.

Jak przebiega wirebonding?

Najpierw struktura półprzewodnikowa zostaje przymocowana klejem do oczyszczonego podłoża i wyrównana. Następnie między wyprowadzeniami płytki półprzewodnikowej i obudowy umieszcza się przewód. W miejscu jego styku z elektrodami wywierana jest na niego precyzyjnie mierzona siła dociskająca go do ich powierzchni. Jednocześnie emitowane są ultradźwięki o częstotliwości zwykle 60 kHz przez typowo kilkaset milisekund. W technice zgrzewania ultradźwiękowego wykorzystuje się to, że fala ultradźwiękowa wzbudza cząsteczki łączonych materiałów do drgań. To natomiast powoduje ich lokalne nagrzewanie się na skutek tarcia. W miejscu styku łączone materiały topią się i wiążą ze sobą. Po ostygnięciu połączenie to się utrwala.

Istnieją dwa główne rodzaje połączeń drutowych wykonywanych techniką wirebondingu: kulkowe (ball) i klinowe (wedge). Zdecydowanie popularniejsze są te pierwsze, które stanowią nawet 90% wszystkich połączeń wykonanych tą metodą. Do utrwalania złączy kulkowych, głównie przewodów ze złota i miedzi, jest zwykle stosowana technika zgrzewania termodźwiękowego. W jej przypadku wykorzystuje się połączone oddziaływanie energii ultradźwiękowej, ciśnienia i ciepła. Połączenie klinowe, częstsze dla drutów wykonanych ze stopów aluminium i złota, wykonuje się natomiast z reguły przez zgrzewanie ultradźwiękowe albo termokompresyjne. W tej drugiej technice w celu odkształcenia drutu i jego połączenia z elektrodą oddziałuje się na niego termicznie pod ciśnieniem, przy bardzo wysokich wartościach temperatury i ciśnienia, przez ściśle kontrolowany, zwykle dość długi czas, który jest wymagany do powstania trwałych wiązań na styku łączonych metali.

Wyzwania i kontrola jakości

Wykonywaniu połączeń tytułową metodą towarzyszy wiele wyzwań. Takim jest niedopuszczanie do takich sytuacji, jak rozciąganie się drutu pod wpływem naprężeń, w efekcie czego zwisa on, co potencjalnie pogarsza kontakt w miejscu styku i w efekcie parametry elektryczne połączenia. Inne problemy to przesuwanie się drutu podczas zgrzewania i jego zapętlanie się. One także pogarszają jakość połączenia. Aby im zapobiegać, ważne jest, by odpowiednio dobierać kluczowe parametry procesu, jak: materiał wykonania drutu oraz jego średnica, siła wiązania, moc ultradźwięków, inne zmienne w zależności od specyfiki techniki (temperatura, ciśnienie) i czas zgrzewania.

Ważna jest oprócz tego kontrola jakości. W ocenie połączeń wykonanych techniką wirebondingu wykorzystuje się kilka metod badań. Przykładem są testy rozciągania, polegające na wywieraniu siły na przewody w celu sprawdzenia ich integralności i wytrzymałości. Tę ostatnią testuje się także poprzez poddanie ich oddziaływaniu sił ścinających. Korzysta się również z metod nieniszczących, jak kontrola wizyjna i rentgenowska.

Przyszłość rynku wirebondingu

Przez lata dominacji wirebondingu równoległe pojawiały się nowe metody, jak technika flip chip. Dzięki temu, że w zakresie połączeń struktur półprzewodnikowych z obudowami nie polegała ona na przewodach, w zamian wykorzystując wyprowadzenia sferyczne (kulki), lepiej sprawdzała się w przypadku większego zagęszczenia połączeń. Oprócz tego układy scalone wykonane tą metodą były bardziej kompaktowe, dzięki oszczędności miejsca zajmowanego wcześniej przez przewody. Ważne było też ograniczenie indukcyjności połączeń. To miało znaczenie wraz ze wzrostem częstotliwości pracy w układach high speed.

Odejście od tytułowej techniki wieszczono więc od dawna. Mimo to wciąż jest używana w montażu większości, nawet ponad 80%, układów scalonych. Wynika to stąd, że jako metoda sprawdzona i opłacalna wirebonding w przypadku, gdy nie jest wymagane uzyskanie bardzo dużego zagęszczenia połączeń, w dalszym ciągu nie ma konkurencji. Nie zmieni się to prawdopodobnie w najbliższej przyszłości, co znajduje potwierdzenie w prognozach analityków.

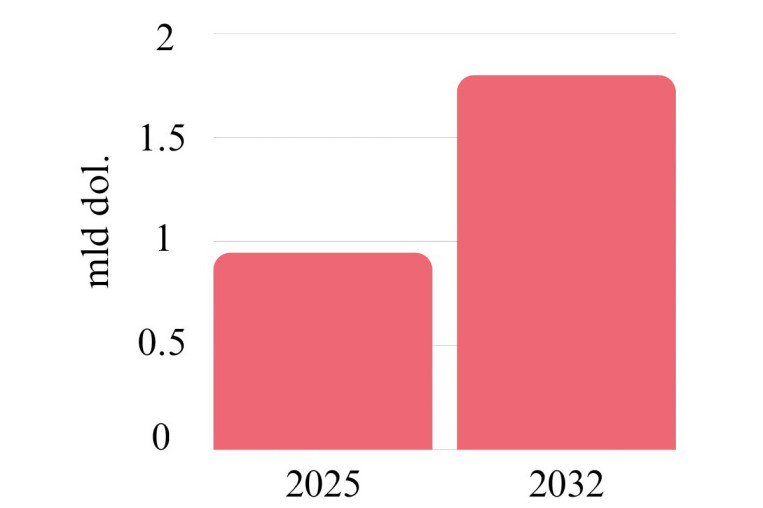

Przykładowo w swoim najnowszym raporcie eksperci Consegic Business Intelligence przewidują, że wartość globalnego rynku sprzętu do wirebondingu zwiększy się z 876 mln dolarów w 2024 roku do 947 mln dolarów w roku 2025 i dalej, rosnąc w umiarkowanym tempie średnio co roku o prawie 10% w 2032 przekroczy 1,8 mld dolarów. Przyczynią się do tego ich zdaniem m.in. wciąż rosnące inwestycje w rozwój tego typu maszyn, głównie pod kątem montażu układów hybrydowych oraz zwiększenia ich wydajności.

Ewolucja wirebondingu

Ugruntowana pozycja w branży nie oznaczała jednak, że technika wirebondingu stała w miejscu. Największa zmiana, jaka w niej zaszła, dotyczyła materiałów.

Przez dziesięciolecia standardem były przewody ze złota. Metal ten ceniono za takie jego zalety, jak przewodność, stabilność chemiczna, a zatem i odporność na korozję. Zaczęło się to zmieniać, gdy cena złota wzrosła o prawie 500% w okresie między 2001 a 2011 rokiem. Producenci zaczęli wtedy gorączkowo poszukiwać alternatyw, które byłyby tańsze, a równocześnie miały podobną, a jeszcze lepiej lepszą przewodność i inne, ważne w tym zastosowaniu, właściwości.

Miedź była oczywistym wyborem, ze względu na jej niższą cenę i lepszą przewodność elektryczną i cieplną. Dzięki tym właściwościom przewodem z tego metalu o mniejszej średnicy niż przewód ze złota, może płynąć prąd o takim samym natężeniu, bez przegrzewania się. Dodatkowo, pomimo że cena miedzi na przestrzeni lat również wzrosła, i o to aż o prawie 700% w tym samym czasie, gdy drożało złoto, nie przekroczyła 5 dolarów za funt, co jest wartością nieporównywalnie mniejszą w zestawieniu z ponad 2000 dolarów za uncję złota.

Ważną w tytułowym zastosowaniu właściwością jest także wolniejsza szybkość reakcji miedzi z aluminium, co ma znaczenie szczególnie w przypadku długotrwałego przechowywania w wysokiej temperaturze. Dlatego, chociaż jeszcze do około 2010 głównym materiałem przewodów w tytułowej technice było złoto, w tym czasie zaczęto je coraz częściej zastępować miedzią. To wkrótce pozwoliło producentom układów scalonych na znaczące obniżenie kosztów pakowania.

O spopularyzowaniu się w wirebondingu przewodów miedzianych ostatecznie zadecydował rozwój elektroniki samochodowej. Odkąd tylko bowiem przemysł motoryzacyjny zaczął się uzależniać od zaawansowanej elektroniki w kluczowych systemach, od jednostek sterowania silnikiem, po systemy wspomagania kierowcy, zaczął także oczekiwać od dostawców układów scalonych komponentów, które mogą stale działać w trudnych warunkach, z awaryjnością poniżej jednej części na miliard. Jak się okazało, miedź jest bardziej niezawodna w trudnych warunkach i wysokich temperaturach, na które narażone są układy scalone w autach, niż złoto. Przykładowym problemem, który występuje, gdy złoto jest użytkowane w wysokich temperaturach przez dłuższy czas, jest powstawanie pustych przestrzeni na styku przewód–aluminiowa podkładka. W przypadku połączeń miedziano-aluminiowych ten problem nie występuje.

Nie oznacza to, że wykorzystaniu miedzi w wirebondingu nie towarzyszą wyzwania, wymaga bowiem zaawansowanego sprzętu i specjalistycznych technik, m.in. ze względu na jej korozyjność. Problemem jest też sztywność i to, że do zgrzewu wymaga bardzo wysokich temperatur.

Srebro. Aluminium. Przyszłość

W pewnych zastosowaniach sprawdzają się stopy srebra o właściwościach podobnych do złota, ale w cenie zbliżonej do miedzi powlekanej palladem. Srebro charakteryzuje się lepszą przewodnością termiczną i elektryczną w porównaniu do miedzi, co czyni je idealnym wyborem na przykład w elektronice mocy. Jego elastyczność i twardość plasują je pomiędzy złotem a miedzią, co upraszcza proces łączenia, natomiast jego niższa temperatura topnienia pomaga chronić wrażliwe na ciepło struktury scalone. Połączenia ze srebra są także mniej podatne na korozję w porównaniu do miedzi. W wirebondingu używa się stopów srebra, ponieważ to czyste jest zbyt miękkie, aby można było je wykorzystać. Są to przeważnie stopy z palladem i ze złotem w różnych proporcjach, w zależności od wymagań.

Miedź jest tańsza, złoto jest droższe, a aluminium jest gdzieś pomiędzy. Podobnie jak czyste srebro, czyste aluminium, chociaż ciągliwe, jest stosunkowo miękkie. W związku z tym, aby poprawić jego właściwości mechaniczne, używa się stopów tego metalu na przykład z krzemem albo magnezem. Aluminium jest także dość trudne do zgrzewania ze względu na obecność warstwy tlenków na jego powierzchni. Jak zatem widać, wybór materiału przewodów w wirebondingu zawsze wiąże się z jakimś kompromisem.

Podsumowując, podczas gdy alternatywne metody, jak flip-chip, wprowadzono w celu zaspokojenia określonych potrzeb, technikę wirebonding zdołano dostosować do nowych wymagań w zakresie niezawodności oraz kosztów dzięki przejściu ze złota na miedź. Pozwala to zakładać, że również w przyszłości, w razie konieczności będzie można ją zaadaptować do zmieniających się wymagań branży elektronicznej. Dzięki temu na pewno jeszcze długo będzie to dominujący sposób łączenia struktur scalonych z obudowami.

Monika Jaworowska