Ciche silniki krokowe dają nowe możliwości aplikacyjne

| TechnikaSilniki krokowe (skokowe) są wykorzystywane w wielu aplikacjach przemysłowych z uwagi na niski koszt i dobre parametry użytkowe. Niemniej warto zauważyć, że podczas pracy wytwarzają hałas, nawet podczas sterowania zapewniającego ruchy mikrokrokowe będące ułamkiem podstawowej wielkości skoku wirnika. Dźwięk wytwarzany przez silnik może zostać obecnie znacznie ograniczony za pomocą nowych układów sterujących i odpowiedniego projektu aplikacji, co otwiera nowe możliwości zastosowania tych użytecznych komponentów.

Silniki krokowe przez cały czas stanowią jeden z głównych elementów układów napędowych, a dodatkowo zaostrzające się wymagania dotyczące efektywności energetycznej rozwiązań napędowych, a także wymagania w zakresie kompatybilności elektromagnetycznej eliminują z rynku tanie silniki prądu stałego, które nie spełniają takich wymagań. Zwłaszcza dotyczy to jednostek szczotkowych.

Drugi ważny trend to miniaturyzacja, która dotyka wszystkich dziedzin techniki, także rozwiązań przemysłowych, medycznych, nie mówiąc o aplikacjach konsumenckich, gdzie wielkość aplikacji nierzadko determinuje możliwość jej rynkowej egzystencji. W takich obszarach urządzenia instalowane są coraz bliżej miejsca pracy, nierzadko pracują umieszczone na biurku, gdzie nie mogą stać się dominującym źródłem hałasu, gdyż ich działanie przeszkadzałoby w efektywnej pracy. Przykładem mogą być drukarki 3D, które przez wiele godzin pracują w biurach i nie mogą przeszkadzać.

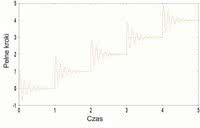

Z pewnością praca silnika w trybie ruchu z pełnym krokiem lub z połową kroku, taka jaką wykorzystywano w zwykłych drukarkach igłowych, nie daje szansy na redukcję hałasu. Jedyna droga prowadzi przez pracę mikrokrokową z jak największym podziałem i zaawansowany sterownik zdolny do obsługi takiego trybu. Przykładem może być układ TMC262 firmy Trinamic pracujący w 256 krokach, generujący przebiegi o semi-sinusoidalnym kształcie do zasilania uzwojeń.

Redukcja wibracji za pomocą mikrokoków

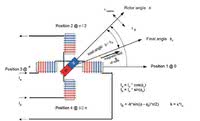

Aby lepiej zrozumieć, gdzie leżą źródła hałasu w silniku krokowym, warto przyjrzeć się uproszczonemu modelowi tego urządzenia, opisującemu fizyczne właściwości i funkcjonalność. Model pomaga też opisać równaniami matematycznymi działanie silnika po to, aby eliminować rezonanse. Zachowuje się on jak oscylator podobny do fizycznego wahadła.

W uproszczonym modelu rotacja pola elektrycznego odpowiada jednemu obrotowi mechanicznemu. W rzeczywistym silniku krokowym obrót wirnika składa się z czterech pełnych etapów (kroków), a w typowym silniku krokowym hybrydowym może być 200 kroków na obrót, z kątem 7,2°. Jeśli każdy krok jest interpretowany jako odchylenie tłumionego wahadła, możliwe jest zaobserwowanie stanów przejściowych.

W pracy pełnokrokowej wahadło odchyla się o 90 stopni elektrycznych lub 1,8 stopnia mechanicznego. W związku z powyższym stany przejściowe, będące źródłem hałasu, mogą być modelowane podobnie jak w dobrze znanym ruchu wahadła, a więc przez zwiększenie rozdzielczości mikrokrokowego, bo prowadzą do zmniejszenia amplitudy wahadła. W rezultacie drgania wywołane przez efekty przejściowe się zmniejszają.

Kluczowa kwestia to sterowanie

Dawniej, gdy sterowniki pracowały w trybie pełnokrokowym lub półkrokowym uzwojenia silnika były przełączane za pomocą kluczy elektronicznych i podłączane bezpośrednio do napięć zasilających. Ruch silnika i parametry mechaniczne były zatem determinowane przez indukcyjności uzwojeń, a w stanie ustalonym przez ich rezystancję.

W przypadku pracy mikrokrokowej sterowanie idzie o krok dalej i do zasilania każdego uzwojenia wykorzystuje się klasyczny układ pełnomostkowy z tranzystorami MOSFET. Jest on efektywniejszy od zwykłego odcinania zasilania dla uzwojeń przez pojedynczy klucz i widać to zwłaszcza przy wyższych częstotliwościach pracy (szybkości ruchu wirnika).

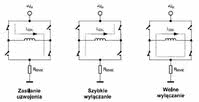

Odcięcie zasilania powoduje, że energia zgromadzona w indukcyjności uzwojenia musi zostać gdzieś pochłonięta, inaczej ruch nie jest płynny. Stąd sterownik pełnomostkowy poza zwykłym dołączeniem uzwojenia do napięcia zasilającego pozwala na efektywne wyłączanie i przejmowanie zgromadzonej energii, na przykład poprzez krótkotrwałe załączenie napięcia do tego uzwojenia o przeciwnej polaryzacji.

Powoduje to szybkie rozładowanie energii zgromadzonej w indukcyjności i dynamiczne zatrzymanie wirnika (Fast Decay). Możliwie jest także zrealizowanie tego procesu w bardziej łagodnej formie (Slow Decay) za pomocą odpowiedniego cyklu przełączania tranzystorów mostka. Ta druga metoda ogranicza amplitudę prądu płynącego przez uzwojenia i tym samym efekty akustyczne wynikające z drgań i magnetostrykcji.

Stąd tylko krok od całkowicie elastycznego zasilania uzwojeń z możliwością regulacji amplitudy prądu zasilającego zarówno przy zasilaniu uzwojeń, jak i wyłączaniu zasilania i odzysku zgromadzonej energii. Te dwa cykle mogą być wykonywane w różnym tempie, co zapewnia z jednej strony dobrą dynamikę pracy silnika, a z drugiej strony pozwala na ograniczenie hałasu na skutek drgań (Mixed Decay).

Po uzupełnieniu układu mostkowego przez czujniki prądu dodatkowo możliwe jest kontrolowanie momentu przełączenia w stosunku do zera prądu w indukcyjności. Jak wiadomo, załączanie zasilania do odbiornika indukcyjnego w zerze skutkuje dużym prądem rozruchowym, przekraczającym wartość nominalną.

Dobry sterownik powinien załączać prąd w odpowiedniej fazie, aby zminimalizować przetężenia, bo ma to wpływ na hałas. Kolejne usprawnienie dotyczy odejścia od modulacji PWM na rzecz modulacji gęstości impulsów poprzez rozpraszanie ich w obrębie pojedynczego cyklu oraz w konsekwencji przez zwiększenie częstotliwości nośnych dla sygnałów tworzących obwiednie przebiegów zasilających uzwojenia.

Taki skomplikowany sposób sterowania zapewnia znakomite rezultaty w zakresie tłumienia drgań mechanicznych silnika, natomiast z uwagi na zwiększenie częstotliwości sygnałów zasilających niestety rośnie poziom szumów akustycznych wynikających z drgań wywołanych efektem magnetostrykcji i rezonansów wywołanych oddziaływaniem pól magnetycznych na elementy mechaniczne konstrukcji.

Wolne i ciche obracanie

Najnowsza rodzina sterowników silników krokowych firmy Trinamic wprowadzona na rynek w 2014 roku przyniosła kolejne usprawnienie w zakresie generowanego hałasu przez te jednostki za pomocą technologii o nazwie StealthChop. Polega ona na zmodyfikowaniu sposobu regulacji prądu zasilającego silnik w zakresie niskich i średnich prędkości wirowania. Opiera się ona na topologii regulacji stałonapięciowej oraz pomiarze prądu w każdym cyklu przełączania w połączeniu z kolejnym zwiększeniem częstotliwości przebiegów zasilających, tak aby znalazły się one poza pasmem akustycznym.

Projekt sterownika

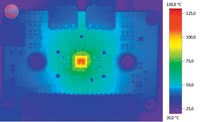

Typowy sterownik silnika krokowego zajmuje niewiele miejsca na płytce drukowanej, ale komutowane prądy mają spore wartości. Z uwagi na to większość projektantów skupia się na zapewnieniu efektywnego rozpraszania ciepła, całą resztę zagadnień traktując jako mniej ważne. Z tego powodu warto sięgnąć po układy ewaluacyjne i projekty przygotowane przez producenta, które nie tylko zostały zoptymalizowane pod kątem termicznym, ale także układowym i EMC.

Ważną częścią układu jest obwód pomiaru prądu za pomocą rezystorów pomiarowych, gdyż spadki napięcia na tych elementach są niewielkie, rzędu miliwoltów, przez co całość jest podatna na przesłuchy z bloków mocy. Wymaga to zapewnienia ścieżek połączeniowych o niskiej impedancji, starannego umasienia i dopilnowania szczegółów. Z tego powodu warto pobrać pliki PDF z projektem płytki ewaluacyjnej i kierować się rozkładem ścieżek i elementów tam zawartym.

Digi-Key Electronics Germany

www.digikey.pl