Najnowsze urządzenia bardzo odbiegają na plus pod względem możliwości kontrolnych nawet od najlepszych urządzeń dostępnych w ostatnich 5-7 latach. Dzisiaj automatyczna inspekcja pasty lutowniczej (SPI) już nie odpowiada na pytania tylko czy coś jest nałożone na płytkę lub nie.

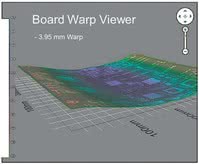

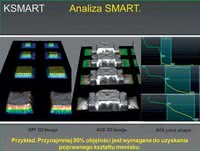

Teraz takie urządzenie potrafi zmierzyć wysokość depozytu, określić jego objętość, zebrać i zarchiwizować odpowiednie dane niezbędne do pracy systemu zarządzania jakością, a także umożliwia sprawdzenie stanu szablonu. Takie możliwości dają systemy inspekcyjne pracujące w technologii 3D, które produkuje m.in. firma Koh Young.

Zastosowanie urządzeń do inspekcji pasty lutowniczej w trzech wymiarach i oszczędności z nich płynące zauważyli już producenci, którzy kładą bardzo duży nacisk na optymalizację procesu produkcji i zdają sobie sprawę, że jak wskazują badania, aż 87% błędów montażowych w pakietach elektronicznych wynika z błędnego nałożenia pasty lutowniczej na pady.

Kolejnym urządzeniem, które w obecnych czasach jest konieczne to AOI, ale już nie 2D - ta wersja odchodzi do lamusa tylko pracujące w trzech wymiarach, które są w stanie zredukować liczbę fałszywych błędów praktycznie do zera a jedynymi rzeczami objętymi algorytmami 2D pozostały napisy i kody kreskowe.

Przykładem może być właśnie sprzęt firmy Koh Young. To dlatego, że dzisiaj potrzebna jest informacja nie tylko, czy na 100% jest gdzieś podniesiona nóżka od elementu, ale też konkretnie - o ile mikrometrów. Taki sprzęt umożliwia sprawdzenie pakietu wg normy IPC, podczas naprawy umożliwia dostęp do modelu 3D zarejestrowanego, oraz pozwala na przeprowadzenie pomiarów i stawianie diagnoz. Przyszłość? - skądże, takie urządzenia już są.

Sprzęt rentgenowski

Kolejnym ważnym trendem jest coraz większe znaczenie urządzeń rentgenowskich w produkcji elektroniki. To dlatego, że współczesne urządzenia są coraz mniejsze, elektronika coraz bardziej "upakowana" na płytce a do tego wykorzystuje komponenty, których jakości lutowania sprawdzić nie można nawet pod mikroskopem.

Defekty, jakie mogą się pojawić podczas montażu są tak subtelne, że wymagają odpowiedniego narzędzia do analizy i wizualizacji. Nie da się tego dokonać przez pocięcie płytki na fragmenty, bo konieczna jest analiza mikropęknięć w bardzo wysokiej rozdzielczości obrazu. W tym obszarze nie wystarcza też analiza systemem wizyjnym ani badanie voidsów w stopie lutowniczym widocznych z góry.

Standardowe podejście to wykorzystanie systemu rentgenowskiego z detektorem o wysokiej rozdzielczości i krótkofalową lampą dużej mocy, np. X-Plane firmy Jego działanie polega na wyodrębnieniu warstw badanego obiektu poprzez wykonanie syntezy warstw (tomosynteza). Badanie takie nie wymaga cięcia badanej płytki w celu wyodrębnienia jak najmniejszego obszaru, co jest niezbędne w klasycznej tomografii.

W obecnych czasach wymagania wzrosły nie tylko w stosunku do maszyn, ale też w stosunku do producentów elektroniki, coraz częściej słyszy się o wieloletniej gwarancji, która staje się obowiązkiem dla producent ów komponentów pracujących w elektrowniach wiatrowych. 15 a nawet 20 lat gwarancji w tym sektorze to norma.

Warto zauważyć, że nowoczesne urządzenia zapewniają nie tylko możliwość wnikliwej kontroli, ale także dokładne pomiary wielkości kontrolnych i charakterystycznych z maksymalną wydajnością. Urządzenia takie błyskawicznie lokalizują słabe punkty w procesie produkcyjnym i sprawiają, że producent może być spokojny o jakość produktów. W naszych czasach chyba już nikt nie ma wątpliwości, co do zasadności posiadania maszyn inspekcyjnych w swojej firmie.

Daniel Trzciński

Scanditron

www.scanditron.pl