Przy projektowaniu odpowiednio wydajnych i odpornych na działanie czynników środowiskowych systemów chłodzenia, należy wziąć pod uwagę szereg parametrów, spośród których należy wyróżnić: szczególne wymagania bezpieczeństwa min. wymaganą odporność elektryczną (izolację i rezystancję) oraz mechaniczną (palność i odporność na udary mogące spowodować uszkodzenie warstwy izolacyjnej), średnią i maksymalną moc rozpraszaną w elementach.

Przy projektowaniu odpowiednio wydajnych i odpornych na działanie czynników środowiskowych systemów chłodzenia, należy wziąć pod uwagę szereg parametrów, spośród których należy wyróżnić: szczególne wymagania bezpieczeństwa min. wymaganą odporność elektryczną (izolację i rezystancję) oraz mechaniczną (palność i odporność na udary mogące spowodować uszkodzenie warstwy izolacyjnej), średnią i maksymalną moc rozpraszaną w elementach.

Ważne są również: maksymalna temperatura pracy, maksymalna bezpieczna temperatura chłodzonych elementów, wydajność zewnętrznego układu chłodzenia, gładkość/porowatość powierzchni chłodzącej, zakładany sposób montażu i nakładania materiałów termoprzewodzących. Dodatkowo w urządzeniach wykorzystujących transmisje radiową należy pamiętać o wprowadzanym tłumieniu sygnału lub modyfikacji parametrów elektrycznych pokrywanych elementów (w praktyce najmniej wpływają na parametry transmisji zalewy silikonowe, np. ACC Silicones QSil553).

Ze względu na koszt i łatwość montażu w wielu przypadkach odpowiednie są materiały w postaci folii. Zazwyczaj nie wymagają zastosowania dodatkowych narzędzi. W przypadku dużych partii produkcyjnych bardziej opłacalne mogą okazać się jednak materiały dozowane maszynowo lub nadrukowywane. Automatyczne nakładanie zapewnia też znacznie większą powtarzalność i kontrolę procesu.

Należy zaznaczyć, że powszechnie stosowana pasta silikonowa często nie umożliwia wykonania powtarzalnej warstwy przewodzącej ciepło, a także wykazuje dużą zmienność parametrów w czasie. Można spodziewać się obniżenia żywotności części partii produkcyjnej. Więcej na ten temat można przeczytać w artykułach udostępnianych na stronie internetowej firmy Hala Contec.

Parametry materiałów termoprzewodzących

Parametry charakteryzujące materiały termoprzewodzące: podstawowymi są przewodnictwo cieplne oraz impedancja termiczna, ale bardzo istotnie mogą być również właściwości elektryczne tj. odporność na przebicie/izolacja elektryczna i przenikalność elektryczna.

Parametry charakteryzujące materiały termoprzewodzące: podstawowymi są przewodnictwo cieplne oraz impedancja termiczna, ale bardzo istotnie mogą być również właściwości elektryczne tj. odporność na przebicie/izolacja elektryczna i przenikalność elektryczna.

Przewodność cieplna (jednostka W/m·K wat na metr razy kelwin) - dla ciała o kształcie prostopadłościanu przewodzącego ciepło w warunkach stanu stabilnego (ustalonego), które stanowi przegrodę dla przepływu ciepła, ilość przekazanej energii jest zależna od materiału, proporcjonalna do powierzchni przekroju poprzecznego przegrody, różnicy temperatur oraz czasu przepływu ciepła i odwrotnie proporcjonalna do grubości przegrody:

λ = Q / t · d / (S · ΔT) [W·m−1·K−1] - współczynnik przewodnictwa cieplnego, gdzie Q - ilość ciepła przepływającego przez ciało, t - czas przepływu, S - pole przekroju, przez który przepływa ciepło, ΔT - różnica temperatur w kierunku przewodzenia ciepła i d - grubość przegrody.

Impedancja termiczna - wyrażona w °C-cm²/W (cal²/W) - różnica temperatur pomiędzy elementem wydzielającym ciepło a elementem chłodzącym, wartość impedancji zależy od siły docisku oraz wielkości i jakości łączonych powierzchni.

Wybór właściwego rozwiązania układu chłodzenia wymaga wzięcia pod uwagę wielu parametrów. W przypadku aplikacji o wymaganym przedłużonym czasie działania ważna jest też ich stabilność czasowa tj. min. podatność na wysychanie i odporność na ścieranie czy wibracje. Na przewodnictwo termiczne mają wpływ własności mechaniczne takie jak twardość i grubość warstwy.

Przed wyborem materiału trzeba więc określić, na jakie narażenia mechaniczne będzie narażona warstwa termoprzewodząca, a także jak duże odkształcenia musi ona wypełnić, aby nie dopuścić do powstania luk powietrznych, znacząco pogarszających przewodnictwo termiczne.

Obliczenia

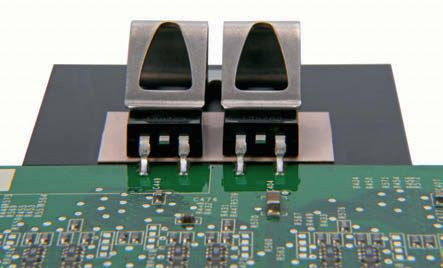

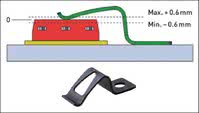

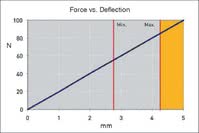

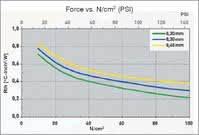

W przypadku elementu o znanej powierzchni i określonych stratach mocy rezystancję termiczną podkładki termoprzewodzącej można określić, korzystając z zamieszczonych w katalogu producenta wykresów (wartość zależy również od siły docisku). Najprostszym sposobem zapewnienia stałej siły docisku jest zastosowanie sprężystego elementu o zdefiniowanych parametrach w funkcji wielkości odkształcenia np. Hala Clip TO 220-1.

W przypadku elementu o znanej powierzchni i określonych stratach mocy rezystancję termiczną podkładki termoprzewodzącej można określić, korzystając z zamieszczonych w katalogu producenta wykresów (wartość zależy również od siły docisku). Najprostszym sposobem zapewnienia stałej siły docisku jest zastosowanie sprężystego elementu o zdefiniowanych parametrach w funkcji wielkości odkształcenia np. Hala Clip TO 220-1.

Wymaganą rezystancje termiczną materiału termoprzewodzącego można obliczyć ze wzoru:

Rth = (Tj - Thsink) / P - Rthj- c [W/°C], gdzie: Tj - dopuszczalna temperatura złącza półprzewodnikowego, P - moc strat w elemencie, Thsink - temperatura zewnętrznego radiatora/powierzchni chłodzącej, Rthj-c - rezystancja termiczna złącza półprzewodnikowego do obudowy.

Należy pamiętać o tym, że kluczowym parametrem jest nie temperatura obudowy elementu Tc, ale wewnętrzna temperatura złącza Tj.

Przykładowo dla tranzystora MOSFET w obudowie TO-220 o mocy strat 25 W, przymocowanego do radiatora o Rthsink = 1°C /W i temperaturze 50°C, możemy obliczyć:

Rth = (150°C - 50°C)/25 W - 1°C/W = = 3°C/W - dla Rthj-c = 1°C /W i założonej temperaturze złącza Tj = 150°C (dla MOSFET Tjmax=175°C).

Powierzchnia tranzystora w obudowie TO-220 wynosi 150 mm². Wartość rezystancji termicznej podkładki jest zazwyczaj podana dla powierzchni 1 cala2 (645 mm²), stąd obliczoną wartość należy pomnożyć przez 0,23 (150 mm²/645 mm²). Wynika z tego, że materiał o powierzchni 1 cala² powinien mieć rezystancję termiczną równą Rth(cal²) = = 0,23·3°C/W =0,69°C/W (cal²). Zakładając, że tranzystor mocowany jest sprężyną Hala Clip TO 220-1 o sile docisku 55-85 N (ciśnieniu 35-55 N/cm² lub 50...80 PSI) odpowiednim materiałem może być TFO-O300-SI o rezystancji Rth(cal²) = 0,6°C/W(cal²) dla ciśnienia 30 PSI.

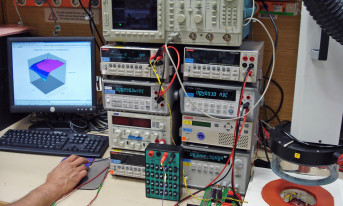

Często zdarza się, że nie można dostatecznie dokładnie obliczyć mocy strat P w elemencie. Jej wartość może zostać wyznaczona przez pomiar w ustalonych warunkach temperatury obudowy elementu (Tc) oraz temperatury radiatora (Thsink - o możliwie niskiej rezystancji termicznej i dużej pojemności cieplnej).

Często zdarza się, że nie można dostatecznie dokładnie obliczyć mocy strat P w elemencie. Jej wartość może zostać wyznaczona przez pomiar w ustalonych warunkach temperatury obudowy elementu (Tc) oraz temperatury radiatora (Thsink - o możliwie niskiej rezystancji termicznej i dużej pojemności cieplnej).

Wymagane jest zastosowanie podkładki termicznej o znanym parametrze Rth. Ze względu na dokładność nie powinien on być zbyt niski, aby mierzona różnica temperatur była zmierzona z wystarczającą dokładnością. Moc strat w tym przypadku wynosi P = (Tc - Thsink)/Rth. Do obliczeń mocy można też wykorzystać rezystancję termiczną radiatora i temperaturę otoczenia, ale ze względu na zmienne warunki chłodzenia radiatora wynik może być obarczony dużym błędem.

Aby nie dopuścić do uszkodzenia złącza w przypadku elementów przełączających, należy uwzględnić nie tylko średnie, ale też szczytowe straty mocy. Wszystkie analizy powinny brać pod uwagę pojemność cieplną a pomiary temperatury należy wykonywać po termicznej stabilizacji systemu (co może trwać nawet kilka godzin).

Przedstawiony przykład opisuje najprostszy przypadek użycia materiałów termoprzewodzących. Dla bardziej złożonych systemów do analizy termicznej można użyć oprogramowania symulacyjnego wykorzystujący metodę elementów skończonych MES.

Barbara Ligenza

Firma Handlowo Usługowa BL elektronik

www.blelektronik.com.pl