Elektromobilność niesie ze sobą nowe wyzwania także w dziedzinie elementów indukcyjnych. W układach ładowania i przetwarzania energii konieczne jest stosowanie elementów, które gwarantują dużą sprawność urządzenia z zachowaniem określonych standardów bezpieczeństwa. Firma AET dzięki przeprowadzonym inwestycjom dysponuje nowoczesnym parkiem maszynowym, który pozwala produkować elementy indukcyjne dużej mocy przy zastosowaniu najnowszych rozwiązań, wykorzystywanych w procesie ładowania i przetwarzania energii.

Druty profilowe

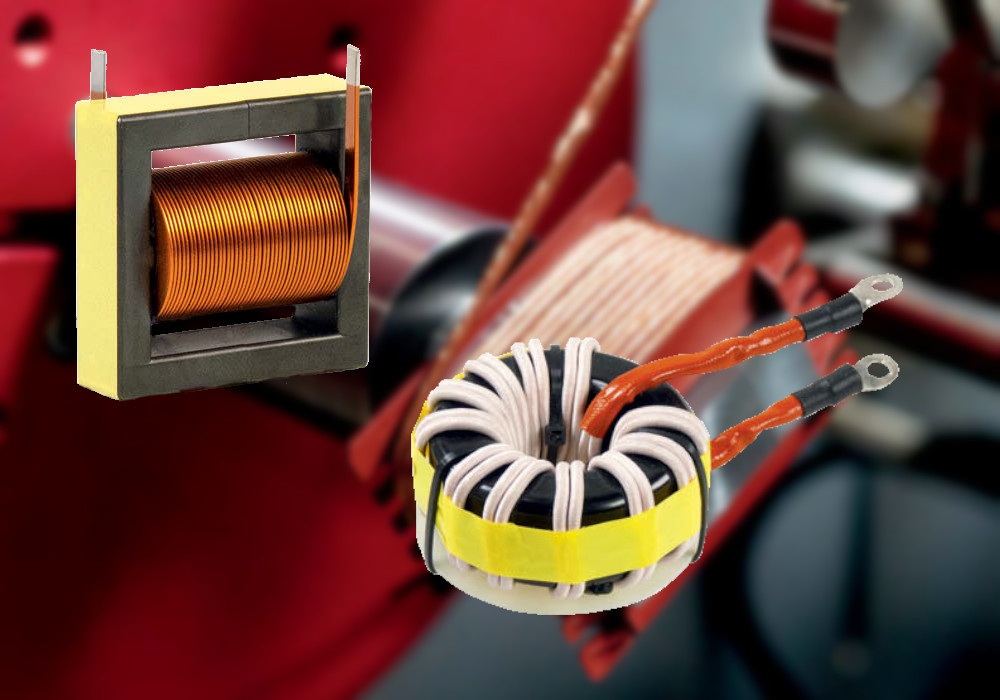

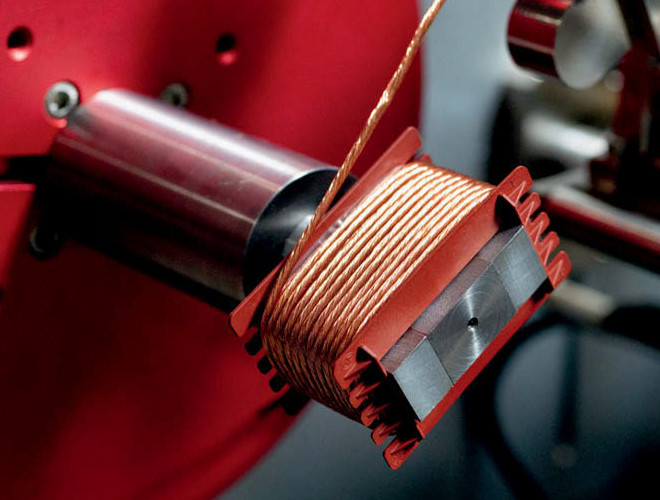

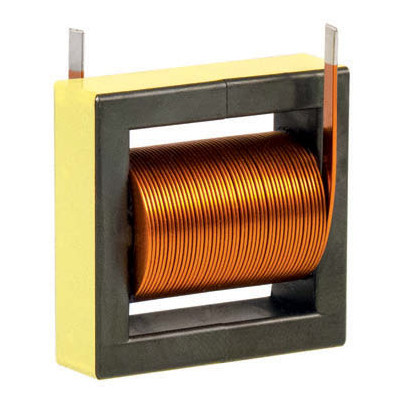

W technologii nawijania elementów indukcyjnych, w szczególności elementów o dużej mocy, widoczny jest trend, w którym druty profilowe regularnie wypierają druty o przekroju okrągłym. Oczywiście jest to podyktowane znacznie lepszym wypełnieniem powierzchni nawojowej. Nawinięcie uzwojenia drutem o przekroju prostokątnym pozwala wypełnić dostępną przestrzeń prawie w 90%, co w porównaniu z drutem o przekroju okrągłym jest doskonałym rezultatem. Tym samym elementy wykonane w technologii nawijania krawędziowego pozwalają na uzyskanie większej wydajności.

Ponadto, na skutek występowania zjawiska naskórkowości, wraz ze wzrostem częstotliwości rośnie rezystancja ACR w drucie miedzianym. Prąd płynący w przewodniku ma większe natężenie na zewnątrz, a mniejsze wewnątrz, co prowadzi do zwiększenia strat mocy i nagrzewania się uzwojenia. Zastosowanie drutu profilowego o przekroju prostokątnym zwiększa powierzchnię czynną przewodnika, redukuje zjawisko naskórkowości i obniża rezystancję ACR.

Elementy bezkarkasowe

Warto zwrócić uwagę, że uzwojenie takiego elementu jest wykonane bezpośrednio na rdzeniu magnetycznym bez konieczności stosowania karkasów. Technologia nawijania krawędziowego jest wykorzystywana najczęściej do produkcji dławików indukcyjnych dużej mocy, rzadziej do transformatorów.

Jeszcze lepsze rezultaty otrzymamy, stosując licę wysokiej częstotliwości. Konstrukcja licy zapewnia równomierny przepływ prądu wewnątrz przewodnika. W praktyce, właściwy dobór średnicy pojedynczej żyły drutu redukuje zjawisko naskórkowości do minimum. Warto wspomnieć, iż lice występują także w wersji profilowej o przekroju kwadratowym lub prostokątnym, co umożliwia uzyskanie wysokiego współczynnika wypełnienia. Dodatkowo, lice mogą być izolowane pojedynczą lub podwójną warstwą nylonu, nomexu, tefl onu lub kaptonu, która zapewnia dużą wytrzymałość elektryczną izolacji. To sprawia, że lica jest znakomitym przewodnikiem, z którego bardzo często wykonuje się uzwojenia transformatorów i dławików dużej mocy.

Na rynku możemy spotkać także elementy, w których uzwojenia wykonane zostały za pomocą profili lub taśm miedzianych.

Zalewanie zapewnia odporność

W praktyce często możemy zaobserwować, że elementy indukcyjne przeznaczone do pracy w układach ładowania i przetwarzania energii są umieszczane w obudowie aluminiowej i zalane żywicą tworzą zwarty moduł. Jest to podyktowane z jednej strony zabezpieczeniem elementu przed negatywnym wpływem warunków atmosferycznych i zwiększeniem izolacji elementu, a z drugiej strony użycie zalewy ma na celu lepsze odprowadzenie ciepła wydzielanego w transformatorze na zewnątrz elementu. Przy takim rozwiązaniu konstrukcyjnym bardzo istotne jest dobre odpowietrzenie zalewy, gdyż uwięzione powietrze wewnątrz transformatora może znacząco zmniejszyć wytrzymałość elektryczną izolacji i prowadzić do jego uszkodzenia.

Warto również wspomnieć, że elementy indukcyjne znajdują zastosowanie w bezprzewodowych układach ładowania. Dwie cewki sprzężone ze sobą magnetycznie, z których jedna znajduje się w wyznaczonym miejscu postojowym, a druga w pojeździe, tworzą transformator z dużą szczeliną powietrzną. Cewka w miejscu postojowym to nic innego jak uzwojenie pierwotne transformatora. Uzwojenie wtórne natomiast stanowi cewka umieszczona w pojeździe. Energia z uzwojenia pierwotnego jest przenoszona do uzwojenia wtórnego, a następnie przetwarzana w celu ładowania baterii w pojeździe. Problemem jest tutaj duże rozproszenie energii, które zależy od odległości pomiędzy cewkami i uzyskanie określonej sprawności procesu ładowania baterii.

Wiele projektów obecnie realizowanych przez nasze przedsiębiorstwo wykorzystuje procesy i materiały przedstawione w niniejszym artykule, a szereg z nich jest bezpośrednio lub pośrednio związanych z rynkiem układów ładowania i przetwarzania energii.

Krzysztof Nowicki dyrektor ds. technicznych

AET Sp. z o.o. Sp.k.

www.aet.com.pl