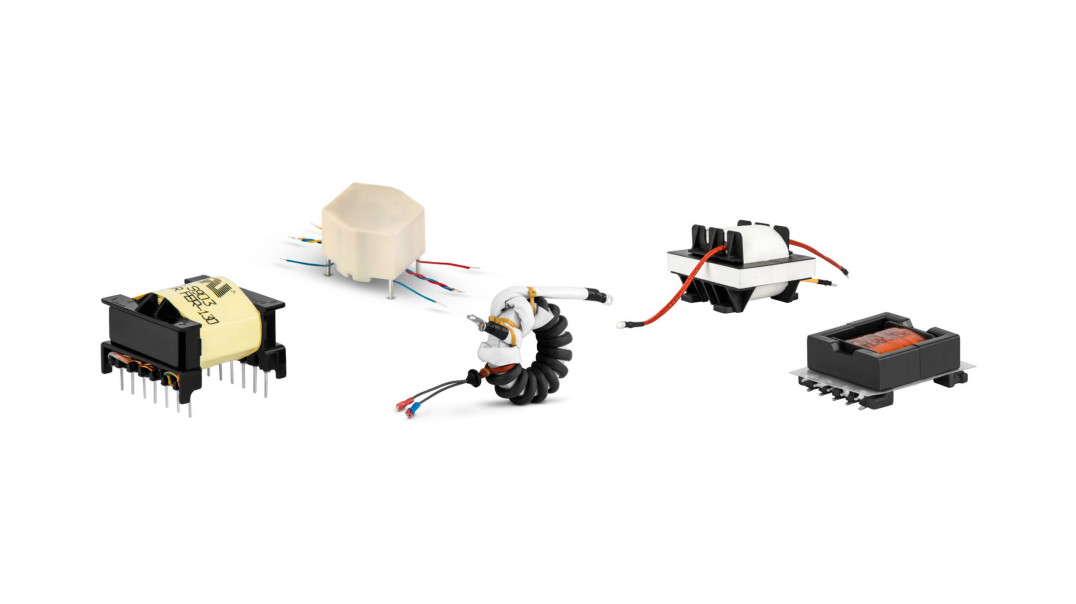

Dlatego też niestandardowe rozwiązania są niezbędne w przypadku transformatorów impulsowych. Poniżej przedstawiono kilka głównych powodów.

- Praca przy wysokiej częstotliwości.

Transformatory impulsowe pracują przy znacznie wyższych częstotliwościach (zwykle kHz lub MHz) niż tradycyjne transformatory sieciowe. Praca przy wysokich częstotliwościach generuje problemy zakłóceń elektromagnetycznych, co z kolei wymaga odpowiedniej konstrukcji transformatora pozwalającej na eliminację zakłóceń poprzez redukcję indukcyjności rozproszenia, doboru odpowiedniej wielkości rdzenia ferrytowego, a to co z kolei przekłada się na odpowiednie wypełnienie warstw uzwojeń oraz okna karkasu, odpowiedniego podziału uzwojeń (np. zastosowanie tzw. kanapki) lub też ekranów zarówno wewnętrznych jak i wewnętrznych, - Niestandardowe wymagania dotyczące mocy.

Wymagania zakresu napięcia wejściowego, napięć wyjściowych oraz prądów są bardzo różne i zależne od zasilanych urządzeń. Niestandardowe projekty umożliwiają dostosowanie tych parametrów do potrzeb klientów. - Topologie pracy.

W zasilaczach impulsowych stosowane są różne topologie (np. flyback, forward, push-pull itd.), a te mają unikalne wymagania dotyczące konstrukcji transformatorów np. poprzez zastosowanie (lub jej brak) odpowiedniej szczeliny w kolumnie środkowej rdzenia ferrytowego. - Wymagania dotyczące izolacji i bezpieczeństwa.

Jest to jeden z najistotniejszych aspektów indywidualnych projektów transformatora. Transformatory często muszą zapewniać izolację elektryczną między wejściem i wyjściem. Rozwiązania niestandardowe pozwalają zapewnić spełnienie niezbędnych norm izolacji i bezpieczeństwa, w zależności od normy, którą dany transformator musi spełniać, a te z kolei zależą od zastosowania zasilacza impulsowego. - Optymalizacja rozmiaru.

Jednym z wyzwań stojących przed konstruktorem elektronikiem jest dostosowanie wymiarów zewnętrznych transformatora czy też zasilacza do dostępnego miejsca w obudowie lub urządzeniu. Mogą to być zarówno ograniczenia co do dostępnego miejsca na PCB, ale też maksymalnej wysokości. Producenci rdzeni oraz karkasów oferują wiele rozwiązań by rozwiązać te kwestie. Istnieje możliwość zaprojektowania transformatorów na karkasach stojących, leżących czy też o bardzo niskiej wysokości np. typu EFD (Economical Flat Design). - Optymalizacja pod kątem produkcji.

Niestandardowe projekty w znacznym stopniu pozwalają na optymalizację konstrukcji transformatora pod kątem produkcji, dzięki czemu koszt produkcji takiego transformatora jest znacznie niższy.

Podsumowując, gotowe projekty transformatorów mogą spełnić wymagania klientów tylko w niektórych przypadkach. Jednak ze względu na różne częstotliwości pracy, moce, topologie i wymagane izolacje transformatory impulsowe wymagają niestandardowych projektów w celu uzyskania optymalnej sprawności.

Od czego zacząć?

Wystarczy wysłać zapytanie o projekt transformatora impulsowego do firmy Feryster. Dział konstrukcyjny przygotuje wstępny projekt transformatora, do akceptacji klienta. Jedynie czego potrzebujemy to następujące dane:

- zakres napięcia wejściowego,

- topologia i częstotliwość pracy,

- wybrany sterownik zasilacza impulsowego,

- napięcia oraz prądy wyjściowe,

- wymagany test wysokiego napięcia,

- norma bezpieczeństwa, którą transformator musi spełniać.

Nasi klienci mogą liczyć na pełne wsparcie. Począwszy od projektu (bezpłatnego), wykonania próbek oraz ich walidacji, po produkcję pilotażową oraz seryjną. Klienci często szukają transformatorów katalogowych w obawie przed wysoką ceną projektów czy też produkcji pod zamówienie. To co wyróżnia firmę Feryster wśród konkurencji to bezpłatne opracowanie projektu, minimum zamówieniowe dla partii produkcyjnych na poziomie 50 szt. (za dopłatą nawet niższe) oraz szybkie terminy realizacji. Produkcja odbywa się w Polsce, a wszystkie transformatory przechodzą 100% kontrolę jakości, przez co nasi klienci mogą liczyć na wysoką jakość dostarczanych przez Feryster wyrobów.

FERYSTER certyfikowany przez UL dostawca transformatorów

Jednym z atrybutów jakości oferowanych przez Feryster produktów jest ich wysoka niezawodność. Istotnym czynnikiem mającym wpływ zarówno na niezawodność, jak i bezpieczeństwo użytkownika, jest temperatura w jakiej dane urządzenie pracuje. Wysokie temperatury pracy mogą powodować wzajemne reakcje chemiczne zastosowanych materiałów izolacyjnych, co w połączeniu z przyspieszonym efektem starzenia, może doprowadzić do osłabienia właściwości izolacyjnych tychże materiałów, a to w konsekwencji może doprowadzić do uszkodzenia elementu, a nawet zagrożenia bezpieczeństwa użytkownika. Dlatego też Feryster, wdrożył do swojej produkcji dwa certyfikowane przez UL elektryczne systemy izolacji zgodne z UL 1446 tj. system izolacji klasy B (130°C) oraz klasy F (155°C). Systemy te składają się z listy określonych komponentów izolacyjnych, które to zostały poddane badaniu przez UL na zgodność chemiczną przy długotrwałych wysokich temperaturach pracy. Wyroby oznaczane przez Feryster odpowiednio FER-130 oraz FER-155 są zgodne z wyżej wymienionymi systemami izolacji.

Systemy te są oficjalnie uznane w pliku UL o numerze E481059 (OBJY2). Nasi klienci już na wczesnym etapie projektowania mogą zaznaczyć, że wymagają transformatora spełniającego system izolacji UL. Dział konstrukcyjny Feryster dobierze tak materiały wykorzystywane do budowy transformatora by był on zgodny z systemem izolacji FER- 130 lub FER-150.

Zapraszamy do współpracy.

Jacek Sieński

Feryster

tel. 68 360 00 77

www.feryster.pl

email: sales@feryster.pl