Yamaha wprowadza na rynek trzy nowe urządzenia do produkcji elektroniki

| Automaticon 2015 ArtykułyWraz z rosnącym zapotrzebowaniem rynku na wysokiej klasy elastyczne i modularne rozwiązania technologiczne do montażu elektroniki, Renex - dystrybutor firmy Yamaha w Polsce, wprowadza do oferty nowe urządzenia. Poniższy artykuł pokrótce przedstawia zalety nowego automatu pick & place YSM20 oraz AOI 3D.

Branża elektroniki ciągle dynamicznie ewoluuje, zmiany technologiczne nakładają na firmy konieczność dostosowywania się do wymogów rynku. Jednym z najważniejszych wyzwań jest konieczność znacznego wzrostu wydajności produkcji, często produkcji płytek o dużym zagęszczeniu komponentów lub o małych lub niestandardowych wymiarach. Aby sprostać tym wymaganiom, niezbędne jest stałe zwiększanie stopnia automatyzacji i skali integracji maszyn używanych w linii produkcyjnej. Takie właściwości mają nowe automaty Yamaha.

Automat YSM20 z wydajnością do 90 000 cph

Japoński producent wprowadził na rynek zupełnie nowy model automatu do montażu SMD oznaczony symbolem YSM20 (Z:LEX), który umożliwia produkcję pakietów elektronicznych zawierających bardzo szerokie spektrum komponentów. Urządzenie wyposażono w nowe silniki liniowe oraz lepszy system sterujący ich pracą. Zredukowano także masę głowicy montującej.

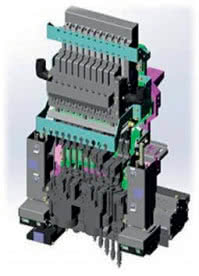

Rezultatem tych działań jest wzrost prędkości układania, a co za tym idzie wzrost wydajności o 25% względem znanych już maszyn z serii YS. Modułowa budowa urządzenia sprawia, że mogą one korzystać z dwóch typów wymiennych głowic (rys. 1): HM z 10 dyszami, FM z 5 dyszami lub oboma jednocześnie. Pierwsza obsługuje elementy o wysokości do 15 mm i ma kamerę skanującą.

Głowica FM wyposażona jest w system kontroli siły docisku i może układać szersze spektrum podzespołów o wysokości do 28 mm. Obie głowice mają możliwość pobierania elementów 03015, o 56% mniejszych w stosunku do popularnych 0402. Tego formatu komponenty coraz częściej montowane są w nowoczesnej elektronice konsumenckiej jak smartfony. W konfiguracji dwugłowicowej wydajność układania elementów wzrasta do najwyższej w tej klasie maszyn wartości 90 000 cph.

Producent zwiększył szerokość maszyny w stosunku do modeli z serii YS, bowiem dzięki temu użytkownik uzyskuje możliwość uzbrojenia automatu w 140 szt. podajników o szerokości taśmy 8 mm. Zadbano również o kompatybilny system podajników: można używać modeli ES i ZS. Te ostatnie w YSM20 zyskały funkcję "Non-Stop Set-up", która umożliwia wymianę podajnika w maszynie w trakcie jej pracy bez konieczności zatrzymania urządzenia, umożliwiając tym samym operatorowi uzbrojenie podajnika w trakcie pracy automatu bez konieczności przerywania procesu montażu. Takie rozwiązanie ogranicza spadek wydajności całej linii montażowej.

Poza możliwością używania jednej i dwóch głowic montujących w automacie, można wybrać także typ transportera. Producent umożliwia konfigurację transportu płyt PCB w trzech opcjach: jednotorowy, dwutorowy (dual-line) lub dwusekcyjny. Zmianie uległo także pole robocze obsługiwanego pakietu PCB, w tym modelu wynosi 810×490 mm. Pozostałe wymiary przedstawiono w tabeli.

Nowy Z:LEX pozwala zatem na wybór różnorodnych specyfikacji - od typu głowicy, przez podajniki taśmy i tackowe, skończywszy na typie transportu. Wszystko po to, by umożliwić zoptymalizowane pod proces produkcyjny konfiguracje linii montażowych.

Automatyczna inspekcja 3D

Niezawodność produkowanych pakietów PCB jest często powiązana z rynkową wartością produktu końcowego. Tę niezawodność, przy dzisiejszej miniaturyzacji, producenci zapewniają za pomocą automatycznych systemów inspekcji. Coraz rzadziej przy dużym wolumenie produkcji polega się na umiejętności człowieka.

Nowe urządzenie AOI Yamahy oznaczone modelem YSi-V zostało opracowane jako system typu in-line z możliwością szybkiej inspekcji także w produkcji typu dual-line. Japoński producent, chcąc zbudować przewagę rynkową nad pozostałymi systemami, zadbał tu o wdrożenie integracji systemu AOI z pozostałymi systemami Yamaha (YS12, YS24, nowy YSM20 oraz pozostałe) w celu uzyskania w czasie rzeczywistym informacji zwrotnej o wynikach inspekcji do automatu.

Dzięki integracji programowej automat otrzymuje informacje o błędach wykrytych przez AOI, co umożliwia szybkie wprowadzenie korekt już na etapie montażu komponentów. Dzięki temu minimalizujemy liczbę wadliwych produktów, zwiększając tym samym wydajność przy zachowaniu płynności procesu produkcji. System wyposażono w 12-megapikselową kamerę do inspekcji 2D, która jest podstawową funkcją każdego AOI.

Nowością jest funkcja inspekcji 3D oraz 4V. Ta pierwsza kontroluje między innymi wysokość i kąt nachylenia podzespołu, czyli wady, których inspekcja 2D niestety może nie wykryć. Na uwagę zasługuje druga funkcja będąca nowością w opisywanym systemie - czterokierunkowa kamera kątowa. Funkcja 4V (rys. 2) sprawia, że kamera przechwytuje obrazy komponentu z czterech różnych kątów. Sprawdzanych jest wiele szczegółowych danych np.: kąt nachylenia, podgięcie wyprowadzenia. Obrazy z tych widoków, przechowywane w bazie, umożliwiają dodatkową inspekcję bez usuwania płytek z linii.

Podsumowanie

Znajomość danych technicznych nigdy nie powinna być jedyną przesłanką podjęcia decyzji o zakupie i jak pokazuje praktyka najwięcej pytań, problemów i wątpliwości wyjaśnia się podczas testowania oferowanych systemów na własnych pakietach. Dlatego Renex zaprasza klientów do samodzielnego porównania funkcjonowania poszczególnych urządzeń w warunkach produkcyjnych - w Centrum Technologicznych we Włocławku, gdzie prezentujemy poszczególne elementy linii w działaniu na żywo.

Renex

www.renex.com.pl