Dlatego w ramach raportu "Elektronika", po blisko czterech latach przerwy, wracamy do złączy, starając się uchwycić zmiany na rynku i w technologii, po to, aby znowu być na czasie. Dobre złącza są kluczem do sukcesu na rynku dla producentów elektroniki, co też jest wystarczającym powodem do ponownego zajęcia się tą tematyką.

Mimo wielkich trudności technologicznych i problemów konstrukcyjnych coraz liczniej pojawiają się na rynku złącza o coraz mniejszych wymiarach zewnętrznych. Proces zmian wymusza w coraz większym stopniu rosnący stopień upakowania elementów elektronicznych i rosnące potrzeby miniaturyzacji elektroniki przenośnej. Jest to szczególnie widoczne w złączach montowanych na płytkach drukowanych, gdzie zawsze brakuje miejsca i liczy się każdy procent oszczędności. Podzespoły do płytek drukowanych są dzisiaj w ogromnej większości przeznaczone do montażu automatycznego, czyli dostępne są w wykonaniu SMD lub też w przypadku wersji większych jako elementy THR (Th rough Hole Reflow).

Miniaturyzacja złączy to także większa liczba styków na tej samej powierzchni, czyli gęstszy raster rozmieszczenia końcówek i większa obciążalność styków. Paradoksalnie mniejsze wymiary kontaktów w nowych wykonaniach często skutkują większą obciążalnością, co producenci uzyskują poprzez zwiększenie powierzchni styku, siły docisku oraz za pomocą nowych pokryć minimalizujących utlenianie styków i zwiększających odporność na ścieranie.

Miniaturyzacja złączy to także większa liczba styków na tej samej powierzchni, czyli gęstszy raster rozmieszczenia końcówek i większa obciążalność styków. Paradoksalnie mniejsze wymiary kontaktów w nowych wykonaniach często skutkują większą obciążalnością, co producenci uzyskują poprzez zwiększenie powierzchni styku, siły docisku oraz za pomocą nowych pokryć minimalizujących utlenianie styków i zwiększających odporność na ścieranie.

Sporo dzieje się także w elementach przemysłowych, w których wytwarzaniu producenci kładą nacisk na trwałość mechaniczną, wysoką odporność środowiskową oraz wygodę korzystania. Ta ostania kwestia widoczna jest w coraz liczniejszym asortymencie złączy z zaciskiem sprężynowym, pozwalającym na montaż przewodu bez konieczności mozolnego skręcania śrub. Wersje z innym mocowaniem przewodu pojawiają się na rynku równolegle, dzięki czemu zmiany nie są przymusem dla konstruktorów.

Producenci rozwijają też system złączy modułowych, które nie opierają się na jednej monolitycznej i nierozbieralnej konstrukcji, ale w zamian do dyspozycji projektantów stawia się rozbudowany zestaw elementów składowych, z których niczym z klocków lego można tworzyć wersje w optymalny sposób dopasowane do wymagań nakładanych przez zastosowanie od strony parametrów prądowonapięciowych, odporności środowiskowej i wymagań mechanicznych.

Taki zestaw części składowych pozwala na przykład na tworzenie wersji hybrydowych, w których linie sygnałowe są łączone w jednym elemencie z włóknami optycznymi, przewodami zasilającymi itp. W zastosowaniach przemysłowych liczą się także wszelkie drobiazgi, jak na przykład systemy oznaczania przewodów, kodowanie kolorami styków i podobne ułatwienia. Zmiany te skracają czas tworzenia połączenia, redukują ryzyko pomyłki i ułatwiają serwis.

Przez cały czas rośnie liczba dostępnych wersji produktów standardowych, mimo że zmiany niekiedy wydają się kosmetycznym drobiazgiem, jak choćby dodaniem ekranu, wbudowaniem filtru, co pozwala na osiągnięcie większej szybkości transmisji.

Zjawiska na rynku

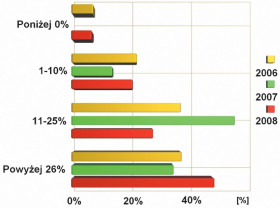

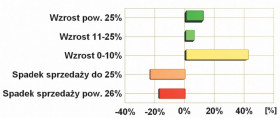

Mimo spowolnienia zagranicznego sytuację na krajowym rynku złączy można określić jako dobrą w odniesieniu do innych sektorów elektroniki i ogólnego klimatu panującego w gospodarce. Oczywiście nie wiadomo, jak dalej potoczą się losy całego biznesu, bo wzrosty w ubiegłym okresie były w dużej mierze wynikiem panującego korzystnego klimatu w motoryzacji, elektronice konsumenckiej i sprzęcie AGD. Duże znaczenie kooperacji z partnerami z Europy Zachodniej, a w szczególności z Niemiec też było wyraźnym stymulatorem dla naszego rynku i w ostatnich miesiącach to wsparcie znacznie osłabło. Niestety wymienione zjawiska degradują koniunkturę, co widać nie tylko u producentów OEM, ale także w branży kontraktowej, która do niedawna była oczkiem w głowie krajowej elektroniki.

Mimo spowolnienia zagranicznego sytuację na krajowym rynku złączy można określić jako dobrą w odniesieniu do innych sektorów elektroniki i ogólnego klimatu panującego w gospodarce. Oczywiście nie wiadomo, jak dalej potoczą się losy całego biznesu, bo wzrosty w ubiegłym okresie były w dużej mierze wynikiem panującego korzystnego klimatu w motoryzacji, elektronice konsumenckiej i sprzęcie AGD. Duże znaczenie kooperacji z partnerami z Europy Zachodniej, a w szczególności z Niemiec też było wyraźnym stymulatorem dla naszego rynku i w ostatnich miesiącach to wsparcie znacznie osłabło. Niestety wymienione zjawiska degradują koniunkturę, co widać nie tylko u producentów OEM, ale także w branży kontraktowej, która do niedawna była oczkiem w głowie krajowej elektroniki.

Oczywiście wahania koniunktury są naturalne dla gospodarek rynkowych i na szczęście mają charakter przemijający, niemniej spadki mogą wywołać szereg negatywnych zjawisk, jak chociażby zwrot rynku ku produktom o najniższych cenach. W ciągu ostatnich czterech lat w przypadku krajowej elektroniki przeszliśmy długą drogę ewolucyjnie kierującą nas w stronę dojrzałego rynku o stabilnych relacjach i szkoda byłoby zmarnować te osiągnięcia.

Rynek złączy w Polsce

Mówiąc o krajowym rynku złączy, najczęściej mamy na myśli strumień sprzedaży tworzony przez firmy dystrybucyjne, gdyż one są w największym stopniu związane współpracą z krajowymi firmami elektronicznymi. Niemniej od momentu pojawienia się w Polsce dużych zagranicznych firm kontraktowych, producentów elektroniki konsumenckiej, a w ostatnim czasie również wytwórców wiązek kablowych dla motoryzacji i AGD, obok wymienionego nurtu pojawiła sprzedaż bezpośrednia pomiędzy producentami złączy i ich odbiorcami – dużymi zakładami krajowymi. Relacje handlowe są skomplikowane, gdyż kupowane bezpośrednio u producentów złącza są następnie montowane w sprzęcie elektronicznym, który potem trafia na eksport.

W efekcie trudno ocenić, czy takie działania mają wpływ na to, co dzieje się na rynku elementów elektromechanicznych w Polsce. Przy takim wyizolowaniu wydaje się, że raczej nie, a z pewnością nie jest to wpływ duży. Jeszcze do połowy ubiegłego roku rynek elektroniki rozwijał się dynamicznie, rosła liczba producentów, trwały remonty maszyn. Prowadzone inwestycje w przemyśle, modernizacje infrastruktury kolejowej, rozwój przemysłu motoryzacyjnego i wzrost kooperacji z zachodnimi producentami zapisały minione lata jako okres niezwykle udany, na który branża czekała od początku przemian gospodarczych.

Obecnie warunki sprzedaży kształtuje kryzys, przeżywamy okres cięć z powodu globalnego spowolnienia, ograniczania tempa inwestycji i innych mniej lub bardziej dotkliwych redukcji. Wprawdzie z USA do Polski jest dość daleko i tamtejsze zawirowania słabo na nas oddziałują, ale z kolei tąpnięcie w gospodarce niemieckiej niesie się w kraju szerokim echem. W efekcie w statystykach sprzedaży wielu firm pojawiły się spadki, co jest naturalne dla tak uniwersalnego produktu, jakim są złącza. Po okresie, kiedy klienci stawiali na jakość i w mniejszym stopniu patrzyli na koszty, przechodzimy do kolejnej fazy ewolucji relacji handlowych, którą można nazwać szukaniem zaawansowanych rozwiązań w przystępnej cenie.

W ciągu ostatnich pięciu lat Polska stała się europejskim liderem w zakresie produkcji wiązek kablowych, co w dużej mierze wynika z tego, że ich wytwarzanie opiera się w pewnej części na pracy ręcznej. Bliskość europejskich rynków zbytu w połączeniu z niższymi kosztami pracy w Polsce, okazała się czynnikiem na tyle atrakcyjnym dla firm takich jak Segu Polska, Drexlmeier, Train Electric czy Leoni Autokabel, że zdecydowały się otworzyć u nas swoje oddziały produkcyjne. To samo dotyczy dużych zagranicznych producentów złączy, jak Molex i Tyco, którzy także mają takie fabryki.

|

Tomasz Tołściuk Prezes zarządu Microdis Electronics

Od pewnego czasu widoczna jest niechęć producentów złączy kwalifikowanych do stałego obniżania cen. To dlatego, że istniejące zapotrzebowanie na podzespoły skomplikowane i o wysokich parametrach wymaga od ich producentów pozyskiwania materiałów do ich produkcji również dobrych jakościowo i utrzymywania wysokich nakładów na udoskonalanie technologii produkcji. A to nie jest niestety tanie. Ceny surowców i wahania kursów walut powodują ostrożność w kwotowaniu przez producentów swojej oferty. Zauważa się, że coraz częściej klienci do produktów, od których się oczekuje trwałości, wybierają coraz częściej elementy markowe, a nie "no name". Trwające spowolnienie gospodarcze zmusza wielu producentów do analizy finansowej swoich działań, przez co należałoby się spodziewać w najbliższym czasie ciekawych ruchów konsolidacyjnych niektórych firm. Myślę, że rynek w niedługim czasie zostanie zaskoczony przejęciami i spektakularnymi upadłościami. Wystarczy wsłuchać się w raporty finansowe koncernów.

Na rynku stale pojawiają się nowości i dynamika zmian jest chwilami imponująca. Nowe technologie połączeń, nowe obudowy do pracy w trudnych warunkach, miniaturyzacja, złącza o dużej gęstości pinów, duże szybkości transmisji sygnałów cyfrowych, nowe tworzywa odporne na temperaturę i wpływ środowiska (wodoszczelne, odporne na promienie UV) to tylko przykłady kierunków, w których pojawiają się nowe rozwiązania. |

Ważnym czynnikiem było też to, że producenci wiązek lokują swoje placówki blisko odbiorców, bo nie ma sensu ekonomicznego, aby w przypadku, gdy na rynku istnieją zakłady produkujące samochody, telewizory lub AGD, produkcja wiązek była zlokalizowana gdzieś daleko. Trudno prognozować, czy w przyszłości stan ten utrzyma się, niemniej inwestycje te dały pozytywny zaczątek nowej krajowej specjalności.

|

|

Oprócz wymienionych wyspecjalizowanych producentów zagranicznych na rynku jest grupa firm krajowych wytwarzająca mniejsze serie takich produktów, np. dla przemysłu. Po takie usługi sięgają też niektórzy dystrybutorzy, jak na przykład Microdis, niemniej trzeba uczciwie przyznać, że zainteresowanie tymi nowymi usługami, dodanymi do handlu złączami, nie jest na razie duże. Jednak bez wątpienia pozytywny trend zainteresowania wiązkami przekłada się na wzrost obrotów na rynku złączy.

Przegląd firm

Największy potencjał w Polsce mają krajowe przedstawicielstwa firm produkujących złącza, takie jak Molex i Tyco Electronics. Obie firmy mają szeroki profil rynkowy, zaopatrują bezpośrednio zakłady produkcyjne i mają fabryki wiązek kablowych. Do grupy takich przedsiębiorstw można zaliczyć polski oddział Conec i 3M Poland. Polskie przedstawicielstwa mają również potentaci rynku złączy przemysłowych, jak Harting, Phoenix-Contact, a także Wago.

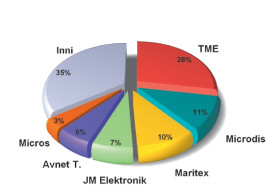

Drugą grupę dostawców złączy tworzą dystrybutorzy tacy jak: Arrow, Contrans TI, Avnet Time, Andpol, Codico, Domar, Elhurt, Euro Elektronika, Glyn, JM Elektronik, Ledex, Microdis, Micros, Semicon, Setron, Soyter i WW Elektronik. Do grona dystrybutorów zaliczają się oczywiście firmy katalogowe: Elfa, Farnell i TME. Stopień zaangażowania w sprzedaż omawianych komponentów poszczególnych firm jest różna, od drobnego uzupełnienia sprzedaży, po wyraźnie widoczną specjalizację. Jeszcze większy stopień specjalizacji sprowadzających się do wąskiego wybranego asortymentu można odnaleźć u dystrybutorów takich jak ABC (w.cz., filtrowane), Atel Electronics (komputerowe i audio-wideo) i Neopta (złącza w.cz.). Po stronie produktów przemysłowych wymienić można natomiast takich dystrybutorów jak Apar, Eltron, Igus, Impol-1 i Wieland Electric.

|

Paweł Pajda Codico (Payda Electronics)

Bardzo ogólnie złącza można podzielić na sygnałowe i prądowe, jednak jeśli spojrzeć na rodzaje zastosowań, to okazuje się, że istnieje wiele grup, które praktycznie nawzajem się nie przenikają. Istnieją wyspecjalizowani producenci i dystrybutorzy złączy przemysłowych, militarnych, AGD, telekomunikacyjnych, samochodowych, do zastosowań w.cz. czy też do kart pamięci. W efekcie polski rynek dystrybucji złączy jest bardzo rozdrobniony i zróżnicowany. Podczas gdy proste, popularne złącza sygnałowe znajdują się w ofercie prawie każdego dystrybutora, to sprzedażą złączy specjalizowanych, z wymienionych powyżej grup, zajmują się zazwyczaj tylko niektórzy dystrybutorzy obsługujący daną branżę. Coraz częściej, aby być bliżej klienta, producenci złączy otwierają w Polsce swoje własne biura handlowe lub zakłady produkcyjne.

W przypadku prostych złączy sygnałowych, na rynku można spotkać wielu producentów z Tajwanu lub Chin. Ich produkty są sprzedawane "z półki" przez dystrybutorów katalogowych. Jeśli chodzi o złącza specjalizowane, to najczęściej rywalizuje ze sobą dwóch, trzech producentów z Europy lub Japonii. Posiadają oni własne patenty, które nie są kopiowane przez konkurencyjne firmy. Tutaj walka konkurencyjna toczy się głównie na polu technologicznym. To jest rynek, na którym działają takie firmy dystrybucyjne jak Codico.

Najważniejsze jest zrozumienie potrzeb i aplikacji klienta. Gdyby brać pod uwagę jedynie wymiary mechaniczne i wymagania prądowe, to okazałoby się, że wszystkie połączenia elektryczne można zrealizować za pomocą kilku prostych komponentów. Tymczasem dla aplikacji antenowych i telekomunikacyjnych ważne jest dopasowanie falowe, dla AGD – łatwość i pewność montażu przez niewykwalifikowanych pracowników oraz wymagania niepalności, dla samochodowych niezawodność, dla złączy do kart pamięci – trwałość styków i przewidywana liczba połączeń, a dla podzespołów elektrycznych czy militarnych tak przyziemna zdawałoby się cecha jak kolor. To tylko bardzo podstawowe parametry, ale dają pogląd na skomplikowanie tego zagadnienia.

Na rynku obserwuję pogłębiającą się specjalizację w poszczególnych aplikacjach. Producenci złączy ściśle współpracują z producentami urządzeń docelowych i konstruują dla nich złącza, które później często stają się standardem w danej branży. Widoczna jest również tendencja do integracji w złączach funkcji pełnionych dotychczas poprzez zewnętrzne elementy bierne, np. umieszczanie w złączach elementów filtrujących. Ważnym czynnikiem stymulującym rozwój nowych złączy są również dyrektywy UE dotyczące ograniczenia zawartości szkodliwych substancji w tworzywach, ograniczenia palności oraz zapewnienia wysokiej odporności na wysokie napięcia i możliwości porażenia. Jeśli chodzi o rynek polski, to po latach produkcji urządzeń siermiężnych, nastawionych głównie na niską cenę, polscy producenci zaczynają konkurować jakością. Złącze jest elementem, z którym klient ma często pierwszy kontakt, decyduje w dużej mierze o ergonomii urządzenia, jego wyglądzie czy trwałości i oszczędzanie na nim w dłuższej perspektywie przynosi głównie problemy. Niemniej ważnym czynnikiem decydującym o wyborze złącza jest fakt, że większość urządzeń projektowanych i produkowanych w Polsce jest częścią większych systemów sprzedawanych później przez firmy zachodnie lub japońskie. Firmy te, mając świadomość olbrzymiego wpływu jakości wykonania złączy na niezawodność urządzenia, narzucają z góry typ elementu i jego jakość. |