Materiały do produkcji elektroniki

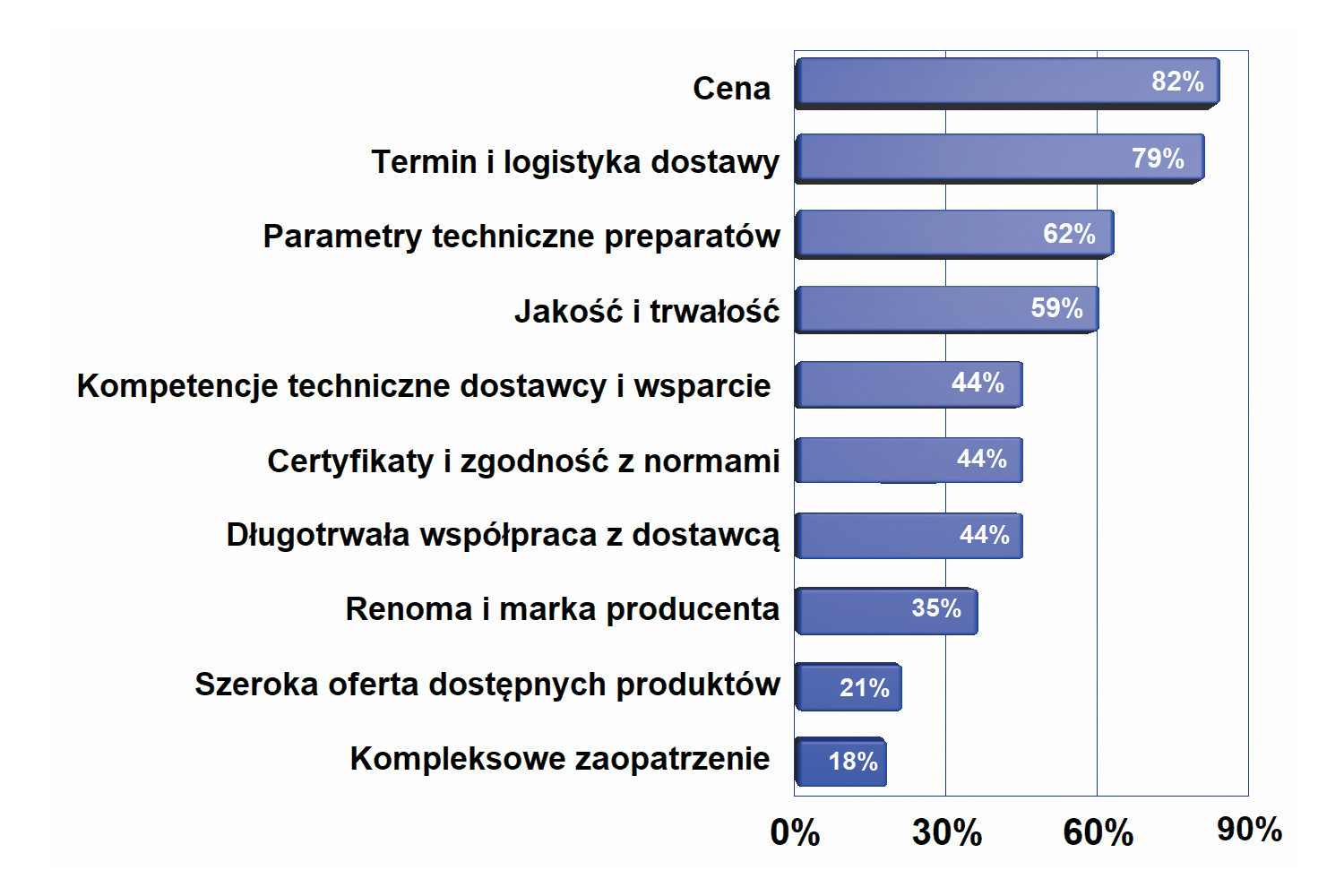

Materiały do produkcji elektroniki z jednej strony determinują jakość i w części zaawansowanie procesów produkcyjnych, z drugiej strony ustalają też koszty produkcji. Przy szerokim asortymencie produktów na rynku, licznych markach handlowych, rozbudowanej sieci dystrybucji, wybór konkretnego produktu staje się zagadnieniem wielowymiarowym. Konieczne jest precyzyjne określenie swoich potrzeb i wymagań, a następnie znalezienie produktu o najlepszym stosunku możliwości do ceny. Rozwiązanie takiej łamigłówki wymaga wiedzy oraz dużej ilości wolnego czasu, stąd w wielu przypadkach decydująca staje się opinia, rekomendacja i dostępne wsparcie techniczne ze strony dostawcy.

Bardzo szeroka oferta rynku

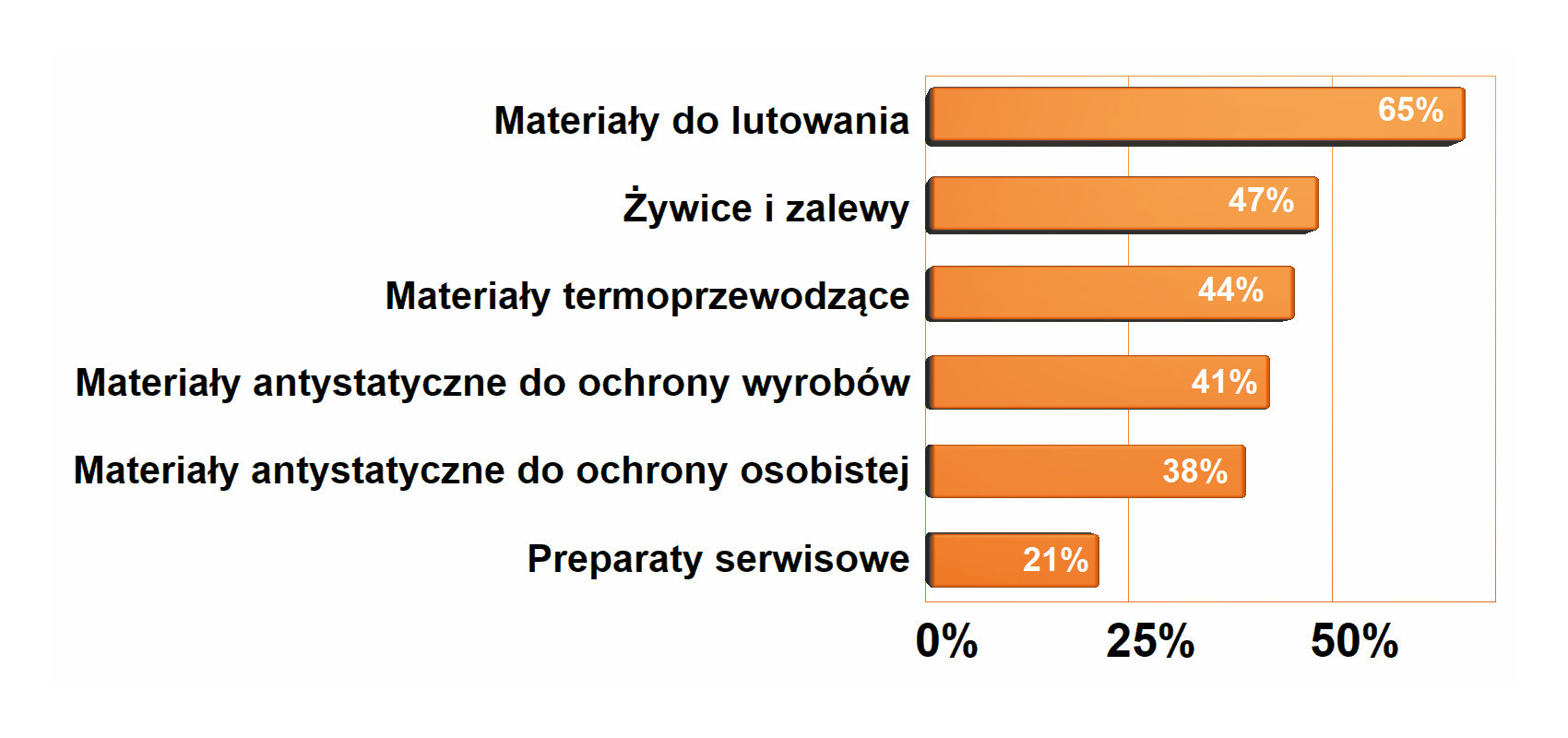

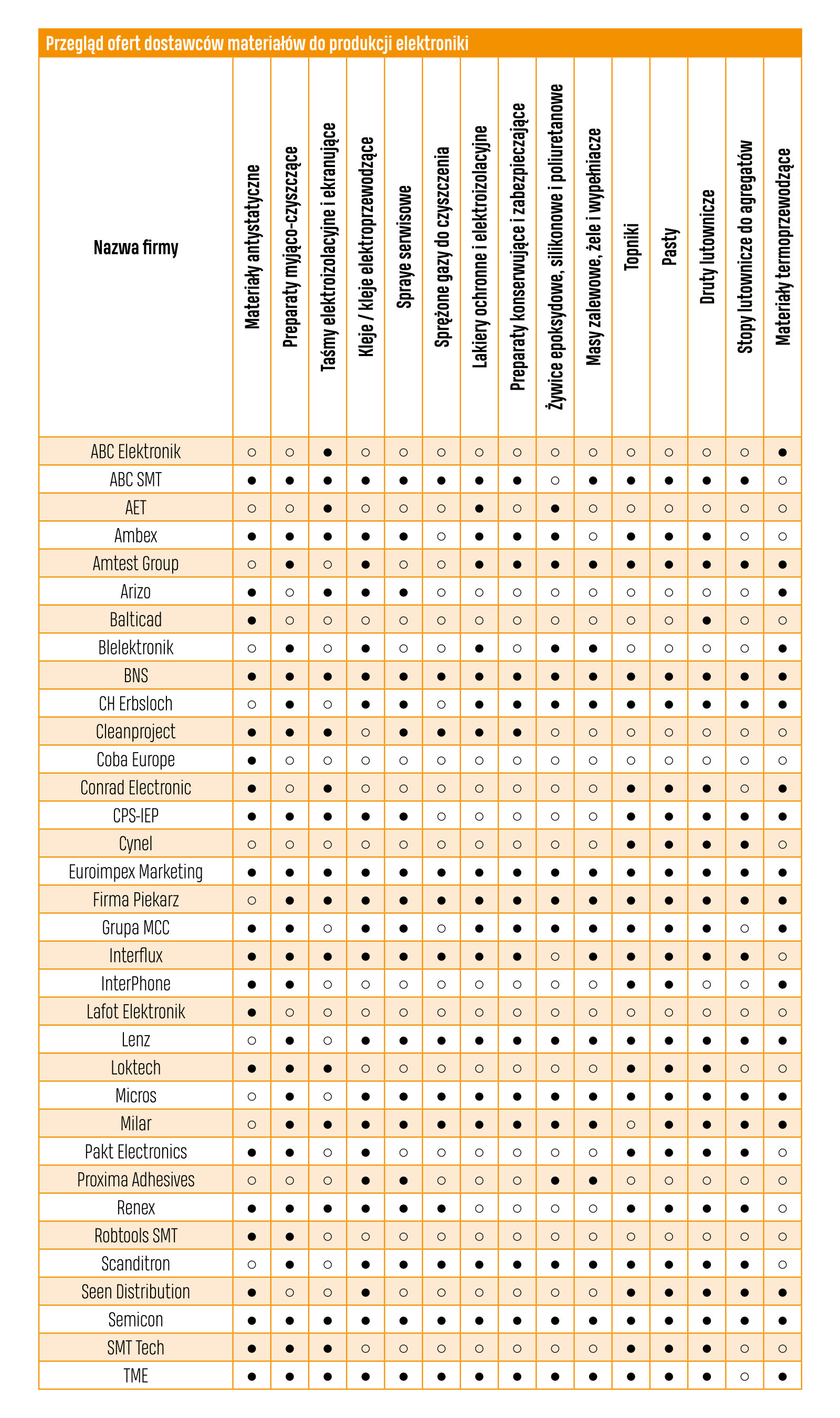

Cechą szczególną rynku materiałów do produkcji elektroniki jest bardzo duży asortyment pozwalający na zgodne współistnienie wielu dostawców na rynku oraz na specjalizację firm w określonej tematyce. Patrząc pod tym kątem na rynek, można wyróżnić kilka istotnych grup produktowych.

Materiały termoprzewodzące to pasty o różnej rezystancji termicznej, a także wypełniacze szczelin, zalewy żele, które różnią się między sobą gęstością, sposobem aplikacji i zastosowaniem. Są też materiały PCM (z przemianą fazową), które mają lepsze właściwości cieplne w porównaniu do równoważnych rozwiązań tradycyjnych. Poza materiałami bezpostaciowymi są oczywiście jeszcze folie i gotowe podkładki tego typu, także grube, ale elastyczne i przypominające gąbkę wypełniacze szczelin (gap filler). Ważnym atutem taśm i folii termoprzewodzących jest to, że zapewniają potrzebną izolację galwaniczną, co pomaga w zapewnieniu bezpieczeństwa użytkowania. Druga ważna grupa to materiały do ochrony antystatycznej: dla pracowników, a więc odzież, obuwie, rękawiczki, opaski, maski, a także środki chroniące proces produkcyjny, jak meble, maty, podłogi, sprzęt kontrolny (testery), elementy wyposażenia stanowisk pracy. Dalej są produkty do ochrony gotowych wyrobów, takie jak opakowania, folie, torebki strunowe, pianki, pudełka itd.

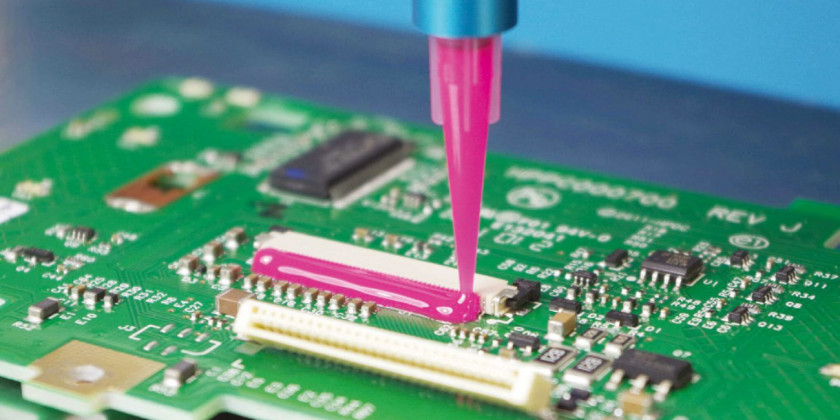

Trzecia grupa to materiały do lutowania – głównie topniki, pasty lutownicze i kleje do mocowania elementów SMD na płytce drukowanej. Za każdym z tych terminów kryje się kilkadziesiąt różnych produktów, o różnym składzie, przeznaczeniu, aktywności i sposobie neutralizacji resztek oraz wielkości opakowania.

W dalszej kolejności można wyróżnić produkty chemiczne do czyszczenia i zabezpieczania. Są to głównie zmywacze rozpuszczalnikowe bazujące na alkoholu izopropylowym lub wodzie z dodatkiem substancji aktywnych, takich jak detergenty oraz środki obniżające napięcie powierzchniowe. Zabezpieczenia to przede wszystkim lakiery akrylowe i uretanowe, ale także silikonowe i epoksydowe. Lakiery muszą spełnić odpowiednie warunki takie jak elastyczność, odporność na zmiany temperatury i wibracje. Bardzo ważne jest to, aby były odporne na wilgoć oraz cechowały się dobrymi właściwości izolacyjnymi, a także miały dobrą odporność chemiczną i przepuszczalność do podłoża. Bardzo ważna jest także zdolność lakieru do zwilżania powierzchni płytki i komponentów na niej umieszczonych.

Na koniec trzeba wspomnieć o aerozolach serwisowych. Są to najczęściej środki czyszczące styki z brudu i tlenków, sprężone gazy do wydmuchiwania kurzu oraz zmywacze i rozpuszczalniki. W aerozolu jest dostępnych wiele środków specjalistycznych: lakiery izolacyjne, emulsje światłoczułe, zamrażacze itd.

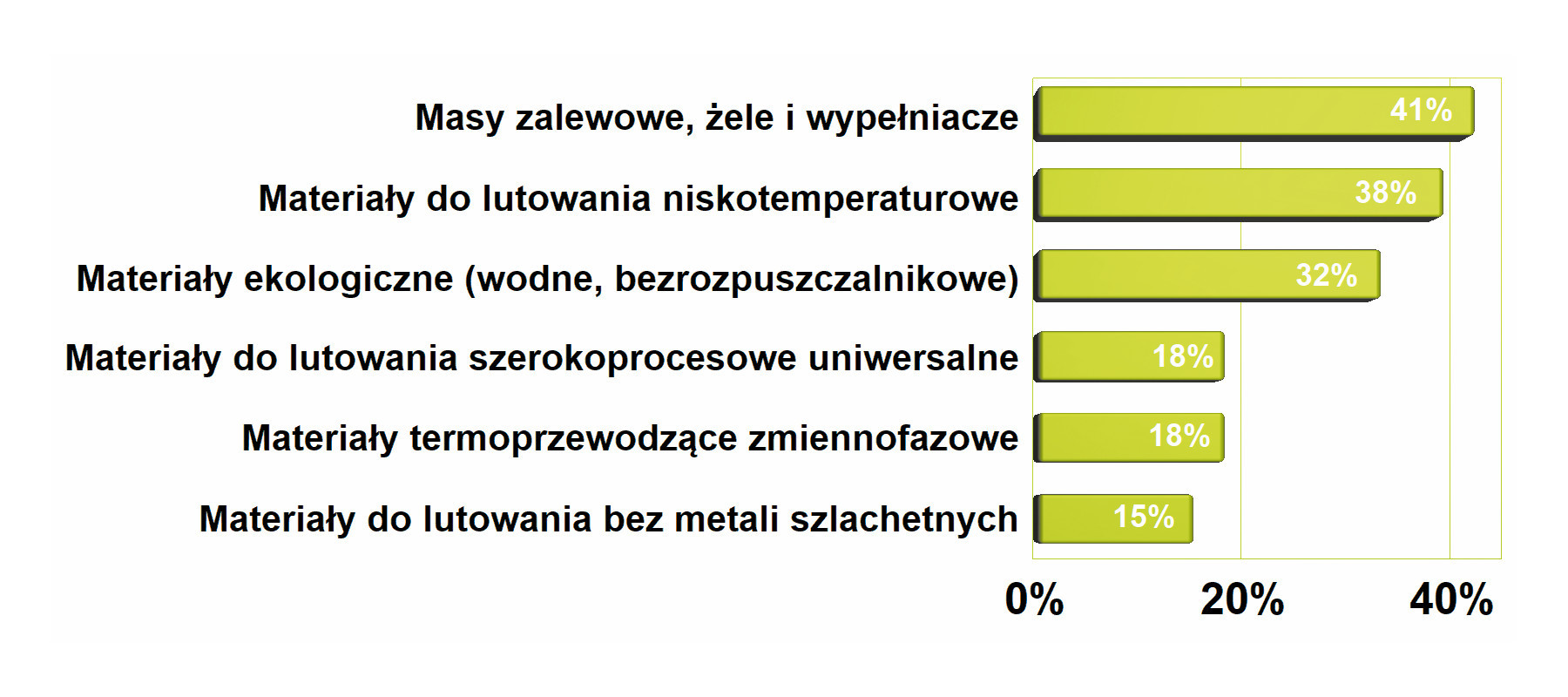

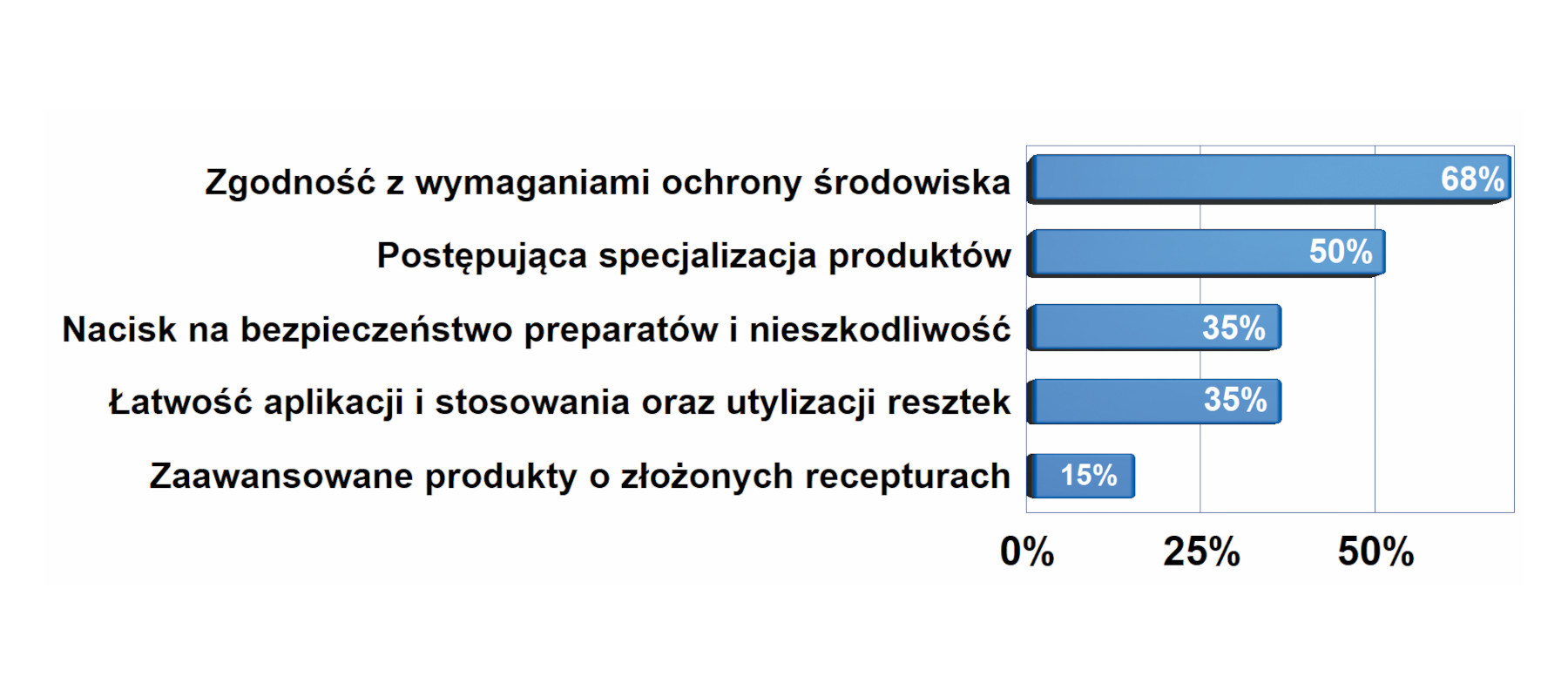

W ostatnich miesiącach koszty produkcji elektroniki istotnie wzrosły. Jest to problem zarówno dla firm OEM, jak i licznych EMS- ów, którzy zmuszeni zostali do wdrożenia działań zaradczych. W takim kontekście poszukiwane są rozwiązania pozwalające na ograniczenie kosztów, niekoniecznie tańsze w zakupie, ale zapewniające oszczędności w szerszej skali, a więc dzięki mniejszemu zużyciu energii przez piece, dające mniejszą ilość odpadów lub też niewymagające mycia, utylizacji resztek, płacenia za ścieki. Można takie rozwiązania nazywać ekologicznymi, niemniej w elektronice mają one wymiar utylitarny, praktyczny – chodzi o to, aby w rozliczeniu końcowym były tańsze. Mniejsza zawartość substancji szkodliwych, np. lotnych związków organicznych, prowadzi do mniej restrykcyjnych wymagań w zakresie zapewnienia wentylacji, daje krótszy czas suszenia lub brak wymogu stosowania silnych środków ochrony osobistej u pracowników. To też jest zysk. Oczywiście same materiały nie rozwiązują problemu kosztów, ale z pewnością są one jednym z elementów wielu synergicznych działań związanych z poprawą efektywności biznesu. W ofertach dostawców materiałów do produkcji jest coraz więcej produktów o takich cechach, co przekonuje, że rynek rozwija się w tym kierunku.

Szczęśliwie dla nas krajowa elektronika znajduje się w dość dobrym położeniu. Nasze firmy lokują się między bogatszymi rynkami kontynentalnymi Europy Zachodniej, Skandynawii, Wielkiej Brytanii a rynkami azjatyckimi. Dla tych bogatszych krajów jesteśmy tańszym zapleczem, ale nadal bliskim i łatwym w komunikacji oraz z dostępną wydajną logistyką. Z tego położenia korzystamy, przyciągając zaawansowane projekty specjalistyczne, przemysłowe, z obszaru e-mobilności i energetyki. Dzięki temu nawet gorsze warunki makroekeonomiczne pozwalają na rentowność.

Odpowiedzialność w biznesie

Producenci dobrze wiedzą, jakie wymagania nakładają na nich liczne regulacje środowiskowe, wymagania związane z bezpieczeństwem pracowników, gospodarką odpadami i podobnymi. Zakłady nie działają w izolacji, są częścią osiedli, miast, stref przemysłowych i muszą się dostosować do okoliczności i warunków tam panujących. Rośnie także świadomość pracowników firm w zakresie potrzeb, norm i zagrożeń. Trzeba być zgodnym, bo inaczej rośnie ryzyko biznesowe i tym samym bycie na bakier z przepisami przestaje się opłacać.

Monika DybalskaAmtest

Produkcja elektroniki jest procesem złożonym i składa się z wielu etapów. Jednym z ostatnich elementów tego procesu jest nałożenie lakieru bądź powłoki konformalnej. W obecnych czasach jeszcze duża część elektroniki nie jest lakierowana, ze względu na dodatkowe koszty. Niemniej jednak nie należy pytać, jakie są koszty ochrony, a raczej zastanowić się nad ryzykiem, kiedy elektronika nie jest zabezpieczona. Naprawy, wymiany, koszt utraty reputacji marki oraz koszty przyszłej działalności mają coraz większe znaczenie. Powłoki konformalne umożliwiają klientom ochronę urządzeń elektronicznych w różnych środowiskach pracy, takimi jak wilgoć, szok termiczny, wyładowania elektrostatyczne, wibracje i zanieczyszczenia. Przy wyborze rodzaju tej ochrony należy wziąć pod uwagę, jaki stopień ochrony jest wymagany i jakie są warunki pracy. Należy określić oczekiwany zakres temperatur roboczych dla płytki drukowanej, wielkość udarów lub cykli termicznych, które prowadzą do pękania lakieru, poważnie ograniczając możliwości ochronne. Liczy się też wymagany stopień odporności chemicznej. Materiały akrylowe, choć łatwo usuwalne, są generalnie bardzo podatne na działanie rozpuszczalników, zapewniają większą odporność chemiczną, ale są trudne do usunięcia. Na koniec należy wskazać, jaki mechanizm utwardzania lakieru jest dla nas bardziej interesujący. Do wyboru są materiały na bazie rozpuszczalnika lub lakiery światłoutwardzalne, które są bardziej ekologiczne. Dodatkowo podczas wyboru materiału do powlekania obwodów drukowanych zwrócić należy uwagę na wybrany proces aplikacji, koszty ekonomiczne, certyfikaty i pożądany rezultat. Są to jednak tylko niektóre czynniki, które należy rozważyć przy wyborze powłoki konforemnej. |

Poza tym wymagania klientów uwzględniają często aspekty środowiskowe produkcji. Otrzymanie zlecenia od zachodniego partnera bardzo często obudowane jest warunkami i tym, że kontrahent musi udokumentować, że spełnia listę wymagań, bo inaczej nie ma mowy o współpracy. Jest to część świadomej polityki biznesowej, która zakłada brak współpracy z tymi, którzy nie są wystarczająco odpowiedzialni.

Oprócz wymagań formalnych nakładanych przez prawo i regulacji branżowych wynikających z ogólnie przyjętych zasad definiowanych przez stowarzyszenia, takie jak np. IPC, dochodzą jeszcze inne oczekiwania o charakterze społecznym. np. aby produkty nie zawierały minerałów, które są wydobywane na świecie w strefach, gdzie nie przestrzega się praw ludzi i ochrony środowiska (mineral conflicts). To samo dotyczy teraz wojny.

Bliska współpraca jako metoda na jakość

Powiązanie z renomowanym dostawcą i producentem staje się istotne także z tego powodu, że w przypadku materiałów jakości nie jest łatwo skontrolować. Do tego potrzeba jest wiedza, która daleko wykracza poza zagadnienia znane elektronikom, np. dotyczy chemii i to nie na poziomie szkoły średniej. Dalej trzeba umieć tę jakość opisać w formie wymagań i parametrów, kryteriów krótkoterminowych, takich jak czas przydatności do użycia oraz aspektów długoterminowych związanych z odpornością środowiskową, na przykład żółknięciem lub utratą plastyczności pod wpływem promieniowania UV. W dalszym kroku taką listę oczekiwań i wymagań trzeba potrafić przełożyć na proces weryfikacji źródeł zaopatrzenia i walidacji zakupów. Do tego niezbędna będzie aparatura. O ile wielkości takie jak napięcie lub temperatura potrafimy mierzyć tanio i dokładnie, o tyle jest wiele obszarów techniki, gdzie pomiary nie są łatwe lub wymagają drogiego sprzętu będącego poza zasięgiem większości.

Wniosek z tego jest taki, że zapewnienie jakości w materiałach do produkcji realizowany jest poprzez trzymanie się autoryzowanych kanałów sprzedaży, markowych producentów i ich umocowanych przedstawicieli lokalnych po to, aby mieć niewrażliwy na nadużycia, szczelny łańcuch dostaw. Wówczas do działania wystarczą dokumenty: certyfikaty, poświadczenia, karty charakterystyki, umowy i to, że w razie, gdyby pojawił się problem, nabywca nie zostanie na lodzie, tylko otrzyma pomoc.

Co więcej, ponieważ nie jest też łatwo powiązać usterek jakościowych ze specyfikacją materiałów, stąd znaczenie wyboru dostawcy i tego, jaki poziom merytoryczny on reprezentuje, jest czynnikiem bardzo istotnym. Podobnie jak w wielu innych specjalistycznych grupach produktów dla elektroniki, rola wsparcia technicznego i pomocy ze strony dostawcy staje się z roku na rok coraz ważniejsza, gdyż orientacja na rynku, na którym jest wiele produktów i producentów, nie jest łatwa.

Małgorzata WierzbickaSemicon

Klienci coraz bardziej zwracają uwagę na jakość, parametry techniczne, a mniej na cenę. Bardzo ważna jest też dostępność. Konkretne wymagania definiują potrzeby klienta. Jeśli są to zwykłe preparaty serwisowe, istotna jest cena, natomiast w przypadku lakierów czy żywic – produkt musi być dostosowany do wymogów danego projektu, gdzie ma być użyty. Bardzo często klient wskazuje obecnie na pożądanego producenta danego materiału. Ważne jest także, czy dany produkt ma niezbędną dokumentację tj. karty charakterystyki lub certyfikaty jakościowe. Ponadto liczy się jak najdłuższy termin ważności, a to jest trudne np. w przypadku silikonów.

Okres po pandemii oraz wojna na Ukrainie wpłynęły w znaczący sposób na dostępność surowców do produkcji materiałów chemicznych do elektroniki. Terminy dostaw u niektórych dostawców są nawet kilkumiesięczne. Skala problemu jest bardzo duża. Powoduje to zaburzenia w całym procesie produkcyjnym w firmach produkujących urządzenia do elektroniki. Drugi bardzo ważny problem to ciągle wzrosty cen materiałów, na co wpływają wahania kursów walut, rosnące stopy procentowe, podwyżki cen energii i surowców do produkcji oraz galopująca inflacja. Bardzo trudno jest oszacować koszty produkcji oraz długość procesu produkcyjnego, nie mając zagwarantowanej ceny oraz dostępności materiałów.

Rozwój biznesu kieruje się głównie do producentów elektroniki EMS. Na rynku elektroniki trwa dobra koniunktura pomimo pandemii oraz wojny na Ukrainie. Powstają nowe filie zagranicznych producentów. Bardzo dużo firm zwiększa swoje moce produkcyjne, budując nowe hale produkcyjne z uwagi na potrzeby rynku. Rośnie również zapotrzebowanie na materiały chemiczne do czyszczenia i zabezpieczania płytek i urządzeń elektronicznych. Obserwujemy duże zapotrzebowanie z rynku lotniczego i wojskowego. Popularnością cieszą się żywice do zalewania podzespołów elektronicznych i kabli dla motoryzacji. Rozwija się również rynek bateryjny, skąd także napływa zapotrzebowanie na materiały. Z uwagi na to, że posiadamy certyfikat normy medycznej i lotniczej, klienci zwracają się do nas z zamówieniami jako do certyfikowanego dostawcy. |

Rozwój technologii nakręca popyt

Użycie preparatów chemicznych staje się konieczne, bo maleją odległości między elementami i przerwy izolacyjne. Drobne zanieczyszczenia lub też pozostałości po lutowaniu są w stanie wpłynąć na jakość produktu i tym samym trzeba je usuwać w procesach. W elektronice profesjonalnej oczekiwania klientów dotyczą też dużej odporności środowiskowej urządzeń, a ich osiągnięcie wymaga wielu zabiegów takich jak przygotowanie powierzchni, oczyszczenie, pokrycie warstwami ochronnymi itp. Do tego wymagane są preparaty – coraz bardziej zaawansowane i specjalistyczne. Co więcej, poza materiałami chemicznymi niezbędnymi do stworzenia produktu jest jeszcze cała spora grupa wyrobów do utrzymania w dobrej kondycji linii produkcyjnej, np. do mycia szablonów.

Na skutek dużego upakowania komponentów staje się też konieczne odprowadzanie ciepła za pomocą materiałów termoprzewodzących, a wrażliwe na uszkodzenia mechaniczne podzespoły trzeba czasem przykleić do płytki lub chassis. Inaczej nie daje się zapewnić wystarczającej jakości lub też za pomocą nowoczesnych materiałów można to zrobić najłatwiej i najtaniej. Preparaty chemiczne są też narzędziem pozwalającym usunąć zanieczyszczenia, resztki topników, zabezpieczyć wrażliwe elementy przed uszkodzeniem w czasie procesu lutowania, przed wnikaniem wilgoci, kurzu i innymi zagrożeniami.

Zaawansowanie potrzebne do rozwoju technologii

Nowoczesne materiały do produkcji zmieniają też projektowanie elektroniki i przesuwają zakres aplikacyjny na obszary do niedawna niedostępne przy zwykłym podejściu. Coraz częściej wnętrze jest zalewane różnymi żywicami, które na początku są ciekłe, a potem ulegają częściowemu lub całkowitemu utwardzeniu. W tym drugim przypadku po reakcji masa przypomina twardą gumę. W ten sposób uszczelnia się wnętrza obudów po to, aby urządzenie było odporne na wilgoć, narażenia mechaniczne (upadek). Jest to też sposób na utrudnienie możliwości zajrzenia do środka osobom nieupoważnionym, metoda likwidacji pisków powstających w elementach indukcyjnych, a nawet rozwiązanie poprawiające możliwość działania przy wysokim napięciu bez przebić. Zalewanie jest też efektywną metodą odprowadzania ciepła i znakomicie się sprawdza, gdy urządzenie jest pod napięciem (np. w e-mobilności). Dzisiaj wiele urządzeń elektronicznych jest zamykanych w małych obudowach plastikowych bez otworów wentylacyjnych. Jest to wynik miniaturyzacji, wzrostu znaczenia elektroniki mobilnej, konieczności zapewnienia odporności środowiskowej oraz tego, że moc pobierana przez elektronikę jest coraz mniejsza. Chłodzenie w takiej sytuacji należy zapewnić dla całego pakietu, stąd projektanci sięgają po rozwiązania wykorzystujące materiały termoprzewodzące. Za ich pomocą przyklejają płytkę do obudowy, po to, aby zapewnić kontakt i transport ciepła na zewnątrz. Innym pomysłem jest zalanie wnętrza obudowy tworzywem o własnościach termoprzewodzących. W ten sposób cała obudowa staje się radiatorem, a rozpraszanie ciepła jest równomierne. Ten sposób sprawdza się, zwłaszcza gdy ciepła do rozproszenia nie jest dużo, a obudowa ma być szczelna. Warto zauważyć, że zalanie pozwala na większą miniaturyzację, np. elektroniki mocy, bo duża wytrzymałość na przebicie zalewy pozwala na zmniejszenie odstępów izolacyjnych. Nie ma też zagrożenia tym, że płytka się z czasem pokryje kurzem, kurz nasiąknie wodą i nastąpi przebicie. Podobnie jest w innych produktach, ale przykład związany z zalewaniem najbardziej przemawia do wyobraźni.