Jednym z wyzwań, z którym trzeba się zmierzyć w przypadku połączeń lutowanych w procesie SMT, są tzw. pustki (voids), czyli pęcherzyki gazu, które formują się wewnątrz połączeń podczas rozpływu pasty w trakcie lutowania. W zależności od rozmiaru i umiejscowienia zmniejszają one przekrój poprzeczny połączenia, co może doprowadzić do znaczącego spadku rozpraszania ciepła zwłaszcza w przypadku półprzewodników mocy lub diod LED, bo rośnie rezystancja kontaktu. W rezultacie powstaje ryzyko przegrzania termicznego komponentu, które w skrajnym przypadku może doprowadzić do jego uszkodzenia. Rozpraszanie ciepła nawet przy małej porowatości (wynikającej z obecności pustek), na poziomie 3–5%, powoduje wzrost rezystancji termicznej i powstanie gorącego punktu (hot spot), czyli miejsca z lokalnie podwyższoną temperaturą. Aby temu zapobiec, konieczne jest zredukowanie tego zjawiska do absolutnego minimum.

Wzrost zapotrzebowania na połączenia "low-void"

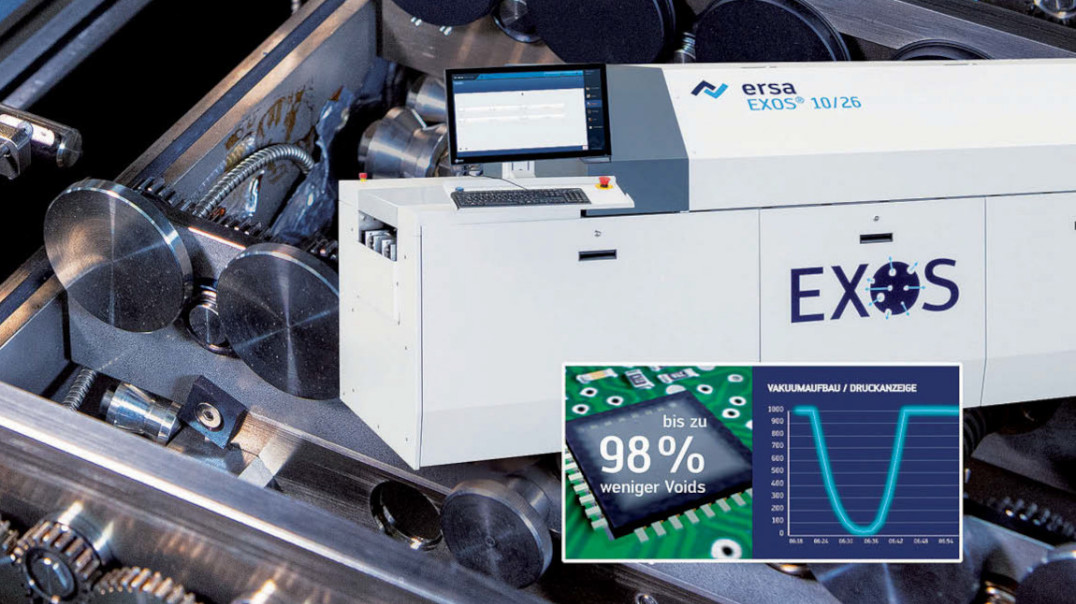

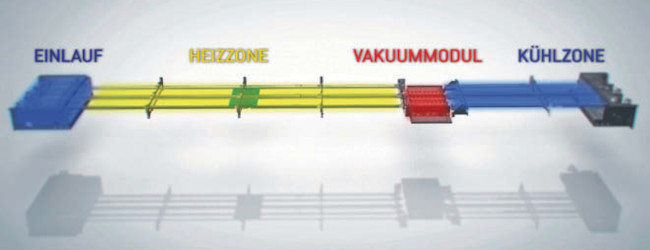

Firma Ersa, wraz ze swoim wieloletnim partnerem, firmą PB Technik, odpowiadają na wzrastające zapotrzebowanie producentów elektroniki na technologie połączeń lutowniczych z małą zawartością pustek, wprowadzając do oferty nowe urządzenie EXOS 10/26. Jest to nowy piec rozpływowy z modułem próżniowym, wyposażony w jedenaście konwencjonalnych stref grzewczych (na górze i dole), trzy obwody grzejne w komorze próżniowej oraz cztery strefy chłodzenia (na górze i dole). W komorze próżniowej zachodzi część procesu rozpływu pasty, dzięki czemu pustki mogą być zredukowane niemal o 100% (w zależności od pasty lutowniczej, komponentu oraz obwodu drukowanego). W swoim nowym piecu Ersa wykorzystała nagradzany interfejs Ersa Soft 5, który jest wykorzystywany w rodzinie pieców Hotfl ow.

Systemy lutowania rozpływowego firmy Ersa zostały wprowadzone na rynek ponad 30 lat temu i od tego czasu stanowią dla branży standard przemysłowy. Stąd piec EXOS 10/26 stanowi logiczne uzupełnienie odnoszącego sukcesy systemu lutowania rozpływowego Hotfl ow. Jego konstrukcja bazuje w 100% na sprawdzonych rozwiązaniach firmy Ersa i wyróżnia się znaczącymi usprawnieniami, dzięki czemu stanowi naturalną platformę do rozwoju parku maszynowego.

System lutowania rozpływowego z modułem próżniowym został po raz pierwszy zaprezentowany podczas targów Productronica w Monachium w listopadzie 2019 r. Dzięki zastosowaniu inteligentnych rozwiązań możliwa jest produkcja bez pustek w efektywny sposób i zapewniający małe koszty. Dla przykładu, wielkość pustek w module LED produkowanym na Ersa EXOS 10/26 może być zredukowana z 8,5%, przy największej pojedynczej pustce 2,2%, do imponującej wartości 0,5%, gdzie największa pojedyncza pustka to jedynie 0,3%. Poza wyjątkową niezawodnością procesu lutowania, urządzenie zadziwia również specjalistów łatwością konserwacji, serwisu oraz łatwym dostępem do poszczególnych elementów maszyny, co stanowi niewątpliwie wartość dodaną dla klientów. Przemyślany i innowacyjny system transportu płytek w module wejściowym oraz do i z komory próżniowej sprawiają, że urządzenie wyróżnia się korzystnie na tle konkurencji.

Do wydajnego energetycznie chłodzenia w EXOS dostępne są trzy rozbudowane systemy (maksymalnie cztery strefy chłodzenia góra i dół), więc ustawienie optymalnych gradientów temperatury może być uzyskane w każdym przypadku.

Optymalny profil temperaturowy z próżnią

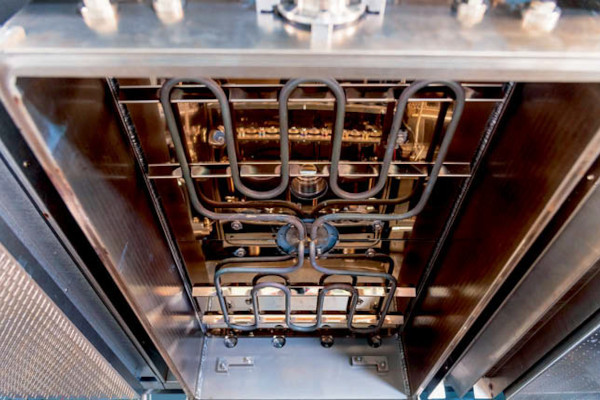

Komora próżniowa jest podgrzewana przez grzałki z wbudowaną kontrolą temperatury, umieszczone w podstawie oraz w pokrywie komory. Mogą być one ustawiane indywidualnie w dopuszczalnym zakresie temperatur. Dodatkowo komora próżniowa wyposażana jest w promiennik średniofalowy oferujący dodatkowe możliwości. Komora próżniowa ma bardzo dużą masę termiczną, z jednej strony gwarantującą stabilność termiczną podczas procesu lutowania i uzyskania próżni, natomiast z drugiej strony sprawiającą trudności w zmianie poziomu temperatury na tym etapie procesu. Grzałki w podstawie i pokrywie komory umożliwiają wytworzenie podstawowego poziomu temperatur, natomiast do uzyskania dokładniejszego profilu wykorzystywany jest wspomniany wcześniej promiennik średniofalowy.

Zmiana profilu może polegać jedynie na zmianie parametrów promiennika, co zasadniczo przyspiesza czas potrzebny na przezbrojenie. Ponadto możliwa jest praca przy mniejszych poziomach temperatur grzałek w podstawie i pokrywie komory próżniowej, co znacząco wydłuża żywotność większości elementów obecnych w tym obszarze, takich jak łożyska, uszczelki czy spawy. Zastosowane rozwiązanie oferuje maksymalną elastyczność w tworzeniu profili temperaturowych. W efekcie nowy system grzewczy to najlepsze połączenie funkcjonalności, stabilności procesu i żywotności.

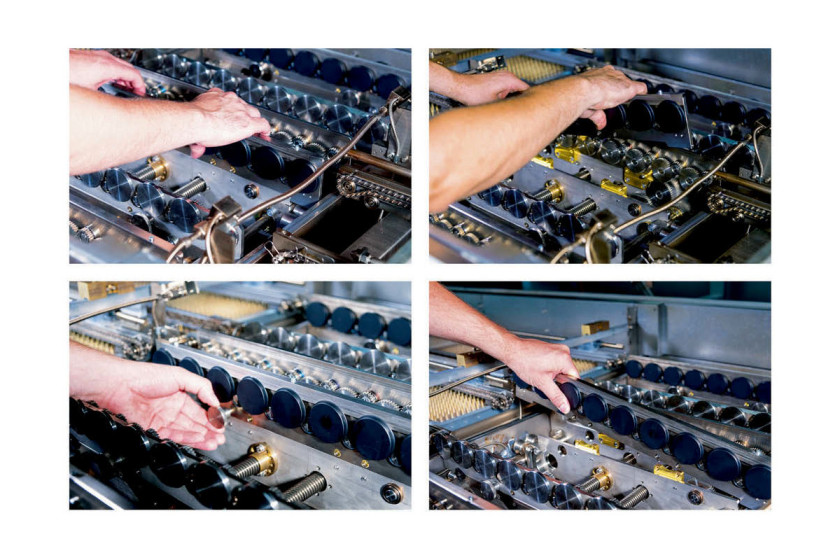

Maksymalne bezpieczeństwo i łatwość konserwacji modułu próżniowego

Parametry próżni, takie jak docelowe ciśnienie i czas jego utrzymywania w obszarze roboczym, mogą być kontrolowane oddzielnie w procesie rozpływu dla montowanych płytek. Czujniki optyczne monitorują obszar wlotowy i wylotowy komory próżniowej, zapewniając w ten sposób maksymalną niezawodność procesu. Gwarantują jednocześnie, że żadna płytka PCB nie znajdzie się w obszarze działania pokrywy komory próżniowej, co mogłoby spowodować awarię. Czujniki wykorzystywane do tego celu zostały opracowane specjalnie do zastosowania w urządzeniu Ersa EXOS, a napędy do otwierania i zamykania komory są zintegrowane z górną częścią tunelu procesowego, dzięki czemu elementy te są łatwo dostępne podczas prac konserwacyjnych i serwisu.

Cały moduł próżniowy wraz z pompą, filtrami i zaworami został zintegrowany ramą maszyny EXOS, dzięki czemu dodatkowa wymagana powierzchnia w hali jest bardzo mała (mniej niż 2 m²). Prace konserwacyjne można wygodnie przeprowadzać poza obszarem produkcyjnym, ponieważ całe urządzenie jest zamontowane na oddzielnym, mobilnym wózku, który można łatwo odłączyć z systemu dzięki zastosowanym szybkozłączom.

Na skutek tego czasy przestojów są skrócone do absolutnego minimum, a gotowość maszyny do pracy jest osiągana w możliwie krótkim czasie, ponieważ wszystkie podzespoły są szybko i łatwo dostępne dla obsługi.

Maksymalna przepustowość, minimalna ilość zajętego miejsca

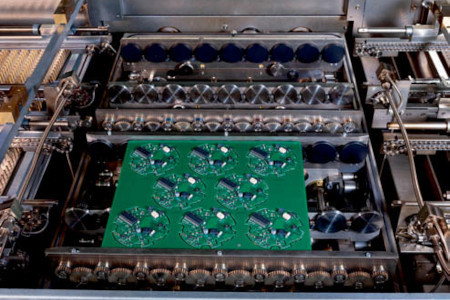

Kolejną cechą modułowego pieca EXOS jest system transportu płytek podzielony na cztery segmenty. Moduł wejściowy, strefa wstępnego podgrzewania ze strefą rozpływu, moduł próżniowy i strefa chłodzenia mają swój własny transport. Nie ma tutaj potrzeby stosowania zewnętrznego modułu wejściowego. Opcjonalny przenośnik dwutorowy (dla obwodów drukowanych o wymiarach do 400×280 mm) zapewnia maksymalną przepustowość przy optymalnym prowadzeniu PCB i perfekcyjnej synchronizacji. Zintegrowany moduł wejściowy zapewnia jednoczesny transport płyt PCB na obu torach, dzięki czemu trafiają one jednocześnie do komory próżniowej.

Dzięki dynamicznemu chłodzeniu w module chłodzącym zmontowane układy opuszczają system w jeszcze niższej temperaturze, eliminując czas oczekiwania na dalsze czynności. Dostępne są różne typy łańcuchów transportowych, dzięki czemu można spełnić różne wymagania dotyczące podparcia krawędzi i ciężaru zmontowanych układów.

Najwyższa jakość montażu i łatwy dostęp do maszyny

Komora próżniowa wyposażona jest w stabilny, łatwo wymienialny system transportu rolkowego, który nie wymaga smarowania. Dzięki temu nie ma niebezpieczeństwa osadzania się smaru czy oleju na lutowanej płytce w module próżniowym. Ersa EXOS stanowi idealną odpowiedź na potrzebę lutowania rozpływowego w próżni znacząco zwiększającą niezawodność połączeń lutowanych ze względu na minimalną liczbę pustek przy zachowaniu ogromnej elastycznością systemu.

PB Technik

tel. 22 615 83 44

www.pbtechnik.pl