Struktura oraz proces wytwarzania wielowarstwowych obwodów drukowanych są bardziej skomplikowane niż w przypadku ich dwuwarstwowych odpowiedników. Z tego powodu płytki te charakteryzują się również wyższą ceną. W zamian za to otrzymać można jednak zestaw unikatowych właściwości oraz możliwość projektowania obwodów dobrej jakości, o lepszych właściwościach elektrycznych, wydajności, niezawodności i gęstości upakowania komponentów. Co za tym idzie, płytka wielowarstwowa może być dużo mniejsza od dwuwarstwowej wersji implementującej taki sam schemat elektryczny.

Struktura płytki wielowarstwowej

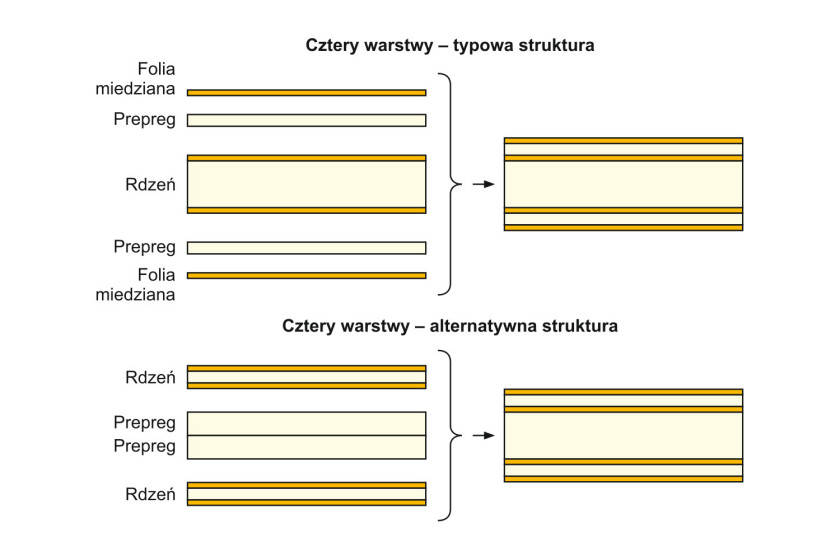

Na rysunku 1 przedstawiono możliwe sposoby realizacji struktury czterowarstwowej płytki PCB. Konstrukcja tego typu obwodów jest niemal zawsze symetryczna. W najbardziej typowym przypadku produkcja rozpoczyna się od wytworzenia zwykłej płytki dwuwarstwowej, stanowiącej rdzeń płytki wielowarstwowej. Po zakończeniu procesu trawienia obu warstw miedzi rdzenia do struktury dodawane są po obu stronach dodatkowe warstwy dielektryka (prepreg), na które nanoszona jest folia miedziana. Cały stos warstw umieszczany jest następnie w urządzeniu pełniącym funkcję prasy hydraulicznej, łączącym wszystko w stabilną całość pod ciśnieniem oraz w odpowiedniej temperaturze. Po połączeniu warstw następuje wiercenie otworów, ich metalizacja oraz wytrawianie mozaiki ścieżek na warstwach zewnętrznych.

Alternatywna metoda produkcji polega na rozpoczęciu procesu od wytworzenia dwóch odrębnych płytek dwuwarstwowych, wytrawieniu ich, a następnie sklejeniu w całość za pomocą umieszczonych w środku struktury płytki jednej lub kilku warstw prepregów. Struktury te pozornie wydają się bardzo zbliżone, jednak mają wpływ na późniejsze możliwości obróbki obwodu, szczególnie w zakresie wiercenia otworów i umieszczania przelotek.

Podczas wyboru struktury płytki projektanci mają dostęp do szerokiego wachlarza różnych kombinacji materiałów, od popularnego laminatu FR4 aż do zaawansowanych konstrukcji ceramicznych czy teflonowych. Możliwy jest również wybór grubości poszczególnych warstw dielektryka, a także grubości miedzi w poszczególnych warstwach przewodnika.

Przelotki

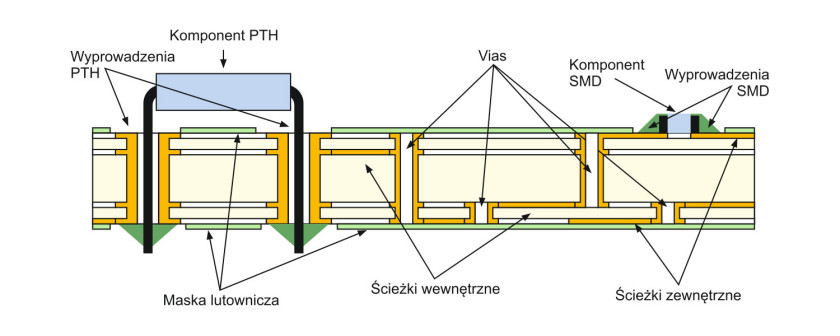

Płytka wielowarstwowa składa się z przynajmniej czterech warstw miedzi. Połączenia pomiędzy nimi, tak jak w przypadku płytki dwuwarstwowej, realizowane są za pomocą przelotek, czyli pokrytych warstwą przewodnika tuneli umieszczonych wewnątrz struktury płytki. Przelotki wykonuje się poprzez proces wiercenia, następnie zaś galwanizacji, co pozwala na pokrycie ich warstwą miedzi umożliwiającą przesyłanie sygnałów elektrycznych.

Otwory przechodzące przez całą strukturę płytki, czyli łączące obie warstwy zewnętrzne, określa się mianem PTH (Plated Th rough Hole). Obiekty PTH mogą być wykorzystywane zarówno jako przelotki, jak i otwory służące do mocowania elementów przystosowanych do montażu przewlekanego.

Przelotki mogą mieć różne rozmiary średnicy, od bardzo małych, do stosunkowo dużych, przeznaczonych do przesyłu sygnałów dużej mocy. Nie każdy rozmiar przelotki może zostać wykonany w każdej strukturze płytki. Jeśli współczynnik grubości płytki do średnicy otworu jest zbyt duży, istnieje znaczne ryzyko złamania wiertła podczas wiercenia. W przypadku otworów wytwarzanych mechanicznie rekomenduje się zachowanie stosunku grubości płytki do średnicy otworu nie mniejszy niż 6:1 (stosunek ten określa się często jako AR – via aspect ratio). Oznacza to, że minimalna średnica otworu możliwego do wywiercenia w płytce o grubości 1,6 mm wynosi ok. 0,27 mm. Powyższe ograniczenie jest jednym z powodów, dla którego w przypadku układów o dużej gęstości upakowania preferuje się korzystanie z cieńszych płytek PCB.

Metoda mechaniczna nie jest jedynym sposobem wytwarzania przelotek. Za pomocą lasera możliwe jest wiercenie dużo mniejszych otworów, o średnicy dochodzącej do ok. 0,02 mm. Tego typu konstrukcje określa się mianem mikroprzelotek. Proces wytwarzania przelotek z wykorzystaniem światła lasera jest dość złożony i wymaga zazwyczaj wykorzystania przynajmniej dwóch rodzajów światła laserowego. Ze względu na pewne ograniczenia technologiczne, metoda laserowa pozwala zazwyczaj na tworzenie jedynie otworów przechodzących przez jedną warstwę dielektryka. Wytwarzanie głębszych przelotek wymaga większej liczby kroków, przez co zwiększa całkowity koszt produkcji obwodu.

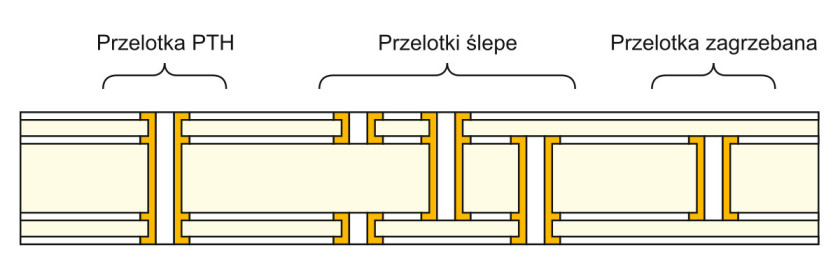

Przelotki ślepe i zagrzebane

Przelotki PTH to niejedyna możliwość łączenia poszczególnych warstw płytki ze sobą. W strukturze obwodu drukowanego napotkać można również przelotki ślepe (blind vias) oraz zagrzebane (buried vias).

Przelotki ślepe rozpoczynają się na jednej z warstw zewnętrznych, jednak docierają jedynie do określonej warstwy wewnętrznej. Przelotki zagrzebane łączą ze sobą warstwy wewnętrzne, nie dotykając żadnej z warstw zewnętrznych.

Korzystanie z przelotek ślepych i zagrzebanych pozwala na uzyskanie znacznie większej gęstości upakowania ścieżek i połączeń, w efekcie zaś na bardziej optymalne wykorzystanie powierzchni płytki drukowanej. Z drugiej strony zwiększają one koszt wytworzenia całej płytki, ponieważ wymuszają wykonanie dodatkowych kroków podczas procesu produkcji. Z tego powodu spotyka się je najczęściej na płytkach charakteryzujących się dużą gęstością upakowania komponentów i ścieżek.

Zalety wielu warstw

Niektóre z zalet stosowania płytek wielowarstwowych zostały już wymienione w tekście. Do najważniejszych z nich zaliczyć można możliwość produkcji bardziej kompaktowych obwodów o mniejszych rozmiarach, mniejszej masie oraz większej gęstości upakowania ścieżek.

Kolejną bardzo istotną cechą konstrukcji wielowarstwowych jest możliwość zastosowania oddzielnej płaszczyzny dla sygnału masy oraz dla sygnału zasilania. Zwiększa to integralność sygnałów, obniża podatność obwodów na zakłócenia oraz znacząco poprawia kompatybilność elektromagnetyczną. W przypadku istnienia płaszczyzny masy każdy z punktów obwodu podłączony jest do niej za pomocą przelotek, zatem możliwie najkrótszą ścieżką. Zmniejsza to ryzyko powstawania pętli masy.

W przypadku wielu komponentów, szczególnie tych pakowanych w obudowy BGA oraz VGA, płytki wielowarstwowe są koniecznością, ponieważ nie ma możliwości umieszczenia ich na zwykłej płytce dwuwarstwowej – wynika to z dużej gęstości upakowania wyprowadzeń elementu.

Wskazówki projektowe

Jak już wspomniano, jedną z podstawowych zalet płytek wielowarstwowych jest możliwość istnienia oddzielnych warstw dla masy oraz zasilania. Pomaga to nie tylko w równomiernej dystrybucji mocy i właściwym uziemieniu układu, ale tworzy też strukturę mikropaskową, która pomaga zachować integralność sygnałów.

Należy w miarę możliwości starać się kierować sąsiadujące ze sobą warstwy sygnałowe w przeciwnych kierunkach. Jeśli linie sygnałowe na jednej warstwie poprowadzone są poziomo, warto poprowadzić linie na sąsiednich warstwach pionowo. Pomoże to zabezpieczyć się przed problemami z tzw. przesłuchami, czyli zakłóceniami wzajemnymi w poszczególnych liniach sygnałowych.

Sygnały wysokiej częstotliwości powinny być prowadzone w warstwach wewnętrznych – pozostałe warstwy, w tym płaszczyzna masy, zapewniają w takiej sytuacji dodatkowe ekranowanie chroniące przed zakłóceniami elektromagnetycznymi propagowanymi ze świata zewnętrznego.

Struktura płytki powinna być symetryczna – przykładowo, jeśli w ośmiowarstwowej płytce warstwa nr 2 to płaszczyzna masy, warstwa nr 7 również powinna być płaszczyzną (np. zasilania).

Podsumowanie

Płytki wielowarstwowe oferują wiele możliwości, niedostępnych w przypadku dwuwarstwowych PCB. Charakteryzują się nieco wyższym kosztem wytworzenia oraz bardziej skomplikowanym procesem projektowania, pozwalają jednak dużo łatwiej osiągać zadowalające właściwości elektryczne, a w przypadku wielu konstrukcji i niektórych typów komponentów są po prostu niezbędnym rozwiązaniem. Umiejętność poprawnego ich projektowania jest z pewnością niezwykle użyteczna dla każdego konstruktora urządzeń i układów elektronicznych.

Damian Tomaszewski