Elastyczne obwody drukowane klasyfikuje się na kilka sposobów. Zgodnie z normą branżową, standardem IPC-6013, dzieli się je na trzy klasy w zależności od wymaganego poziomu kontroli oraz testowania, jak i oczekiwań w zakresie niezawodności gotowego produktu, którego są częścią. Obwody klasy pierwszej są używane w zastosowaniach o najmniejszych wymaganiach dotyczących niezawodności i inspekcji – w praktyce elastyczne PCB klasy pierwszej w ogóle nie są poddawane kontroli jakości. Obwody tej klasy są najtańsze i są zwykle używane w zastosowaniach takich, jak elektronika jednorazowego użytku, na przykład pozytywki, czy w znacznikach RFID.

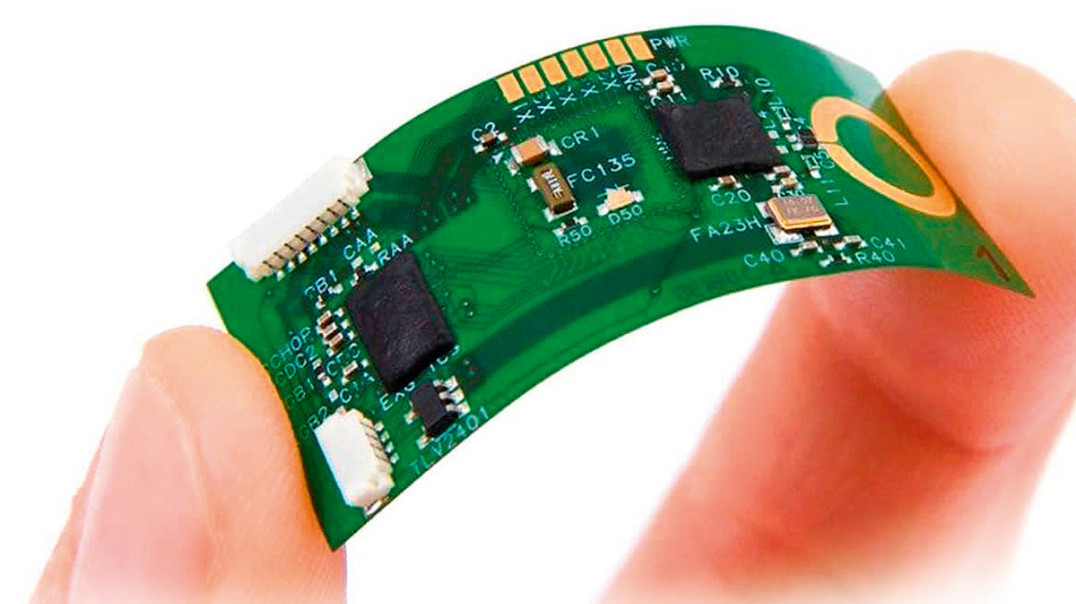

Obwodom klasy drugiej stawiane są umiarkowane wymagania dotyczące kontroli, testowania i niezawodności. Są droższe niż elastyczne PCB klasy pierwszej. Zwykle są wykorzystywane w elektronice użytkowej (telefonach, aparatach cyfrowych, sprzętach do niekrytycznej diagnostyki medycznej). Najwyższy poziom kontroli i testowania oraz najwyższe wymagania eksploatacyjne dotyczą elastycznych obwodów drukowanych klasy trzeciej. Są najdroższe w porównaniu do tych klas pierwszej oraz drugiej. Znajdują zastosowanie w sprzęcie specjalistycznym, wojskowym oraz medycznym, na przykład krytycznych urządzeniach diagnostycznych, implantach.

Przegląd typów elastycznych PCB

Elastyczne obwody drukowane są także sklasyfikowane w IPC-6013 według typów. Zdefiniowano ich pięć, ale jedynie cztery (typy 1, 2, 3 i 4) są powszechne. Typ PCB jest określany przez liczbę warstw przewodzących, konstrukcję, materiały oraz obecność lub brak platerowanych przelotek.

Obwody typu pierwszego to PCB z pojedynczą warstwą przewodzącą między dwoma warstwami izolacyjnymi albo z materiałem izolacyjnym tylko z jednej strony. Są to obwody jednostronne. Obwody elastyczne typu drugiego mają dwie warstwy przewodzące, między którymi znajduje się warstwa izolacyjna, oraz wierzchni materiał izolujący z jednej albo z obu stron. Mają platerowane otwory przelotowe łączące warstwy miedzi. Są to obwody dwustronne.

Obwody elastyczne typu trzeciego to wielowarstwowe PCB, z trzema lub większą liczbą warstw przewodzących, z elastycznymi warstwami izolacyjnymi pomiędzy każdą z nich, i izolującym materiałem wierzchnim z jednej albo z obu stron. Mają platerowane otwory przelotowe. Dopuszczalne są w nich przelotki ślepe i zakopane.

PCB typu 4 i 5

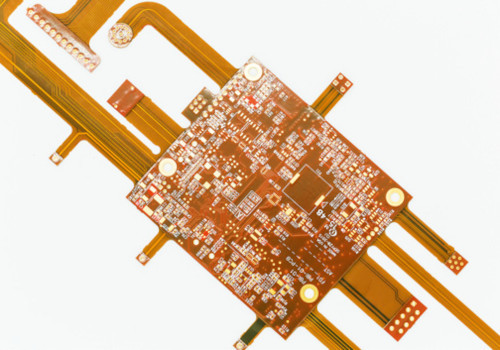

PCB typu czwartego to sztywno-giętkie obwody drukowane z dwoma albo większą liczbą warstw przewodzących, oddzielonych od siebie elastycznym lub sztywnym materiałem izolacyjnym. Ich cechą charakterystyczną jest to, że platerowane otwory przelotowe przechodzą zarówno przez warstwy sztywne, jak i elastyczne. Są droższe niż obwody "tylko" elastyczne. PCB sztywno-giętkie są bardzo często mylone z elastycznymi obwodami, które mogą być typu pierwszego, drugiego lub trzeciego, uzupełnionymi o selektywne usztywnienia.

Obwody drukowane typu piątego są rzadko spotykane. Składają się dwóch albo z większej liczby warstw przewodzących z warstwami izolacyjnymi pomiędzy nimi. Mają nieplaterowane przelotki.

Z jakich materiałów wykonuje się elastyczne PCB?

Ścieżki na płytkach elastycznych wykonuje się przeważnie z folii miedzianych, wytwarzanych w procesie elektrotechnicznym lub walcowania. Pierwsze powstają przez osadzanie się cząsteczek miedzi z roztworu elektrolitu na powierzchni obracającego się walca w procesie elektrolizy. Powierzchnia folii, która przylega do bębna, jest gładka, a druga ma strukturę ziarnistą. Tę łatwiej i pewniej można zamocować do podłoża. Struktura tego materiału ułatwia również wycinanie w nim ścieżek. Jest też tańszy. Folia walcowana powstaje w wyniku przesuwania jej między dwoma bębnami. Szczelina między nimi jest zmniejszana, aż do osiągnięcia pożądanej grubości folii. Jest ona bardziej elastyczna niż ta wytwarzana elektrochemicznie. Dzięki temu jest popularniejsza w giętkich PCB. Ponieważ jednak ma gładką powierzchnię, pokrywa się ją warstwą wzmacniającą połączenie z podłożem, czasem z obu stron.

Jakie kleje są używane?

Najczęściej używanym materiałem izolacyjnym wciąż jest poliimid. Folie poliestrowe, ustępujące poliimidowi pod względem rezystancji termicznej i temperatury zeszklenia, lecz charakteryzujące się mniejszą absorpcją wilgoci, lepszą wytrzymałością na rozdarcie i stabilnością wymiarową, są z kolei popularne w niedrogich konstrukcjach. Ponadto wykorzystuje się polimery ciekłokrystaliczne i polietylenonaft alan.

Najpopularniejsze spoiwa to kleje akrylowe. Ich zalety to: dobra charakterystyka płynięcia, silne złącza sklejanych powierzchni, odporność na temperaturę, stabilność temperaturowa, odporność chemiczna. Poza tym stosowane są spoiwa epoksydowe i fenolowe. Elastyczne PCB pokrywa się również powłokami ochronnymi, które chronią przed korozją, zanieczyszczeniami, uszkodzeniem. Materiał powłoki wybierany jest odpowiednio do: materiału podłoża, wymaganej grubości warstwy ochronnej, czynników środowiskowych i procesu montażu. Przykładowe to: pokrycia niklowane z wierzchnią warstwą złocenia (ENIG), pokrycie niklem, palladem i złotem (ENEPIG), selektywnie nanoszone powłoki cynowo/ołowiowe, powłoki wykonane przez cynowanie immersyjne, powłoki organiczne.

Jak ograniczyć koszty?

Projekt każdego obwodu drukowanego powinien zapewniać zakładaną funkcjonalność, ale zarazem musi być zoptymalizowany kosztowo. Chociaż nie powinno się poświęcać funkcjonalności, ani pozostałych cech użytkowych, jak niezawodność, czy odporność na czynniki środowiskowe by ograniczyć koszty, jednocześnie pewne rozwiązania mogą się czasem okazać zbędne. Projektując PCB zatem powinno się rozróżniać te, które nie zapewniają wartości dodanej, a jedynie zwiększają koszty. Dalej przedstawiamy przykłady takich, przed zastosowaniem których dobrze jest się zawczasu dłużej zastanowić.

Podstawowa kwestia do rozstrzygnięcia to liczba warstw – im jest ich więcej, tym większy jest koszt. Ten wynika z wydatków na materiały, jak również koszty wykonania, tym większe, im większy jest stopień skomplikowania projektu pod względem technicznym, tym trudniejszy w realizacji, z im większej liczby warstw się składa.

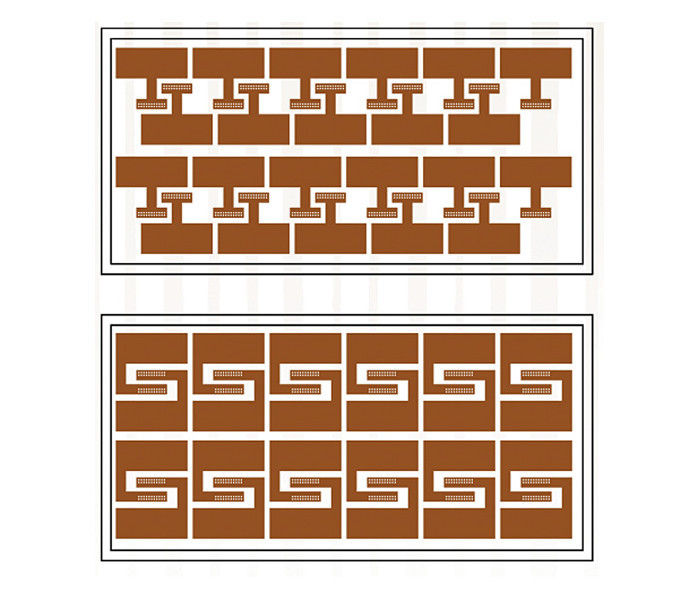

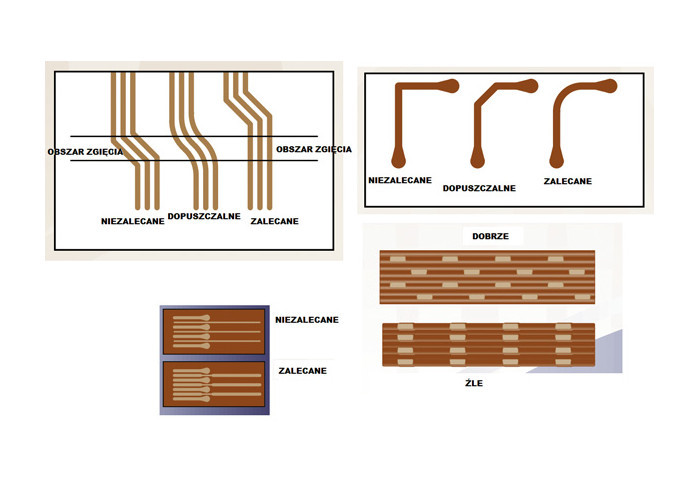

Kolejna kwestia, której nie wolno lekceważyć to kształt i rozmiar PCB. Często w tym zakresie projektanci są bardzo kreatywni. Należy jednak pamiętać, że ma to wpływ na możliwość rozmieszczenia obok siebie wielu płytek wykonywanych w danej serii z jednego arkusza – czasem nietypowy kształt może spowodować nieefektywne wykorzystanie powierzchni, a takie marnotrawstwo zawsze zwiększa koszty (rys. 1).

Optymalizacja kosztów

Obwody klasy trzeciej wymagają dodatkowych testów, inspekcji i specjalnych rozwiązań konstrukcyjnych, co powoduje, że są droższe. Dlatego trzeba się upewnić, czy w danym zastosowaniu są na pewno konieczne. Podobnie w wypadku obwodów sztywno-giętkich – trzeba sprawdzić, czy to najbardziej opłacalny wybór, przeważnie tańsze okazują się bowiem wielowarstwowe obwody elastyczne z usztywniaczami. Jeśli jednak już zdecydujemy się na sztywno-giętkie PCB, należy pamiętać, że generalnie bardziej opłacalne są te z parzystą liczbą warstw.

Ponadto wszystkie sztywne części obwodu powinny mieć tę samą liczbę i ułożenie warstw. Tańsze jest również rozmieszczenie platerowanych przelotek wyłącznie w warstwach sztywnych.

Trzeba też pamiętać, że materiały, z których wykonuje się obwody elastyczne pozwalają na uzyskania mniejszych tolerancji wymiarowych, niż te, z których wykonuje się sztywne PCB. Wymiarując projekt należy się zatem zastanowić, czy dana wartość powinna być koniecznie zapewniona z konkretną tolerancją, czy raczej starania w tym zakresie jedynie zwiększą koszty i czy nie lepiej jest niekrytyczne wymiary określić z nieco większym zapasem.

Nieunikniona niestabilność wymiarowa elastycznych obwodów drukowanych jest również powodem, dla którego, o ile nie chcemy podwyższać kosztów w związku z trudnościami technicznymi, które z kolei wpływają na wydajność produkcji, należy unikać elementów o bardzo małych rozmiarach, jak przelotki. Czasem tańsze może się okazać nawet dodanie dodatkowych warstw z większymi elementami niż zmieszczenie drobnych detali obwodu na mniejszej liczbie warstw. Drogie w wykonaniu są również ślepe i zakopane przelotki.

Ponadto wszystkie sekcje obwodu, w których zastosowano otwory metalizowane powinny mieć taką samą liczbę warstw i konstrukcję. Koszty podwyższają też różne sposoby wykończenie powierzchni warstwy zewnętrznej przewidziane dla różnych sekcji PCB, gdyż wymagają maskowania.

Wskazówki projektowe

Projekt PCB warunkuje też jej mechaniczną wytrzymałość. Aby w tym zakresie uzyskać jak najlepsze rezultaty trzeba przestrzegać szeregu zasad. Dale przedstawiamy wybrane z nich.

Najczęstszą przyczyną uszkodzeń mechanicznych w obwodach elastycznych, takich jak przerwane ścieżki czy rozdarcia materiału izolacyjnego jest koncentracja naprężeń. By miejsca, w których się one skupiają nie występowały na PCB, w jej projekcie nie powinno się dopuszczać do tego, żeby w miejscu zgięcia płytki albo w jego pobliżu następowały zmiany w obrębie danego elementu konstrukcji ani występowały w nim nieciągłości. Unikać trzeba zatem m.in. zmian szerokości, grubości albo kierunku przebiegu ścieżek, brzegów metalizacji i zakończeń powłok czy otworów. Najlepiej jest również ograniczyć liczbę zgięć do minimum.

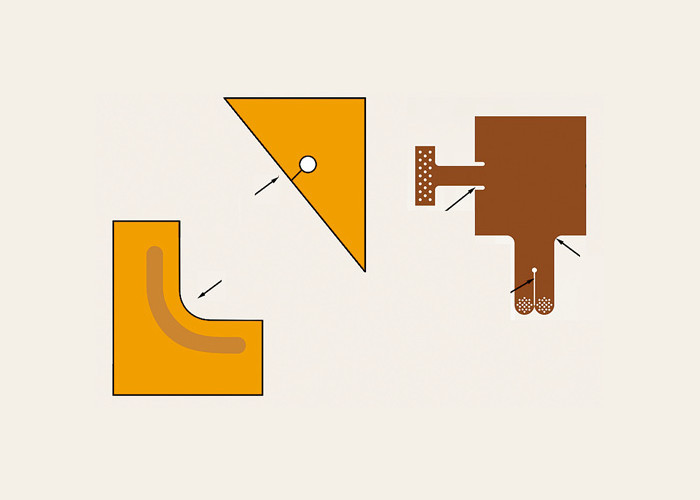

Trzeba też pamiętać o tym, że materiały, z których wykonuje się elastyczne PCB jak poliimid, charakteryzuje wprawdzie duża wytrzymałość na rozrywanie, jeżeli jednak już dojdzie do ich rozdarcia, przeważnie dalej szybko się ono rozprzestrzenia w głąb płytki. Żeby temu zapobiec wewnętrzne rogi PCB powinno się zaokrąglać – zasadniczo im większy promień wewnętrzny zaokrąglenia, tym większa wytrzymałość na rozdarcie. Wykonuje się też specjalne otwory i zaokrąglone wcięcia przy wystających sekcjach płytek. Ich zadaniem jest zablokowanie rozprzestrzeniania się rozdarć (rys. 2).

Gdzie stosować usztywnienia?

Ważnym wskaźnikiem jest również współczynnik gięcia, który wyznacza się jako stosunek promienia gięcia do grubości płytki. Generalnie zaleca się, aby w przypadku obwodów jedno- i dwuwarstwowych wynosił on 10:1, natomiast w tych wielowarstwowych 20:1. Preferowanym typem elastycznych obwodów drukowanych w zastosowaniach wymagających dynamicznego zginania jest konstrukcja jednowarstwowa.

Niektóre sekcje PCB, na przykład tam, gdzie są montowane złącza albo cięższe komponenty, wymagają dodatkowego usztywnienia. Zwykle takie wstawki wykonuje się z laminatu FR4, poliimidu, stali nierdzewnej. W przypadku złączy przelotowych i sekcji z komponentami do montażu przewlekanego usztywnienie należy zastosować po tej samej stronie, co złącze lub podzespoły. Jeżeli natomiast usztywnienie jest wymagane w sekcji z komponentami SMD, powinno się znaleźć po stronie przeciwnej niż te podzespoły. Dobrą praktyką jest również tworzenie owalnych lub okrągłych padów SMD.

Trzeba też pamiętać, że uzyskanie najczęściej wymaganej impedancji charakterystycznej (75 Ω) w obwodach elastycznych wymaga użycia grubszych materiałów dielektrycznych. To skutkuje ogólnie sztywniejszą konstrukcją.

Projektowanie ścieżek

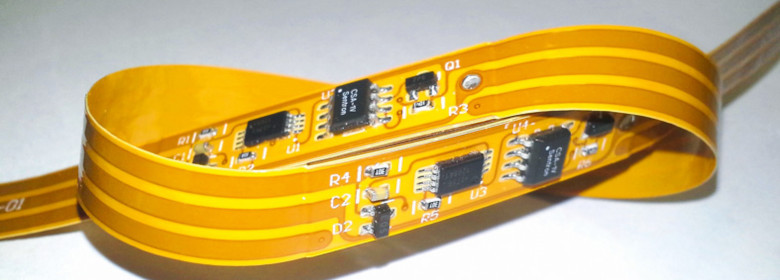

Kilka zasad dotyczy projektowania ścieżek. Na przykład, o ile to możliwe, w obszarze zgięcia należy je prowadzić prostopadle do niego. Zminimalizuje to naprężenia w ścieżkach podczas zginania. Zamiast ostrych kątów ścieżki należy zaokrąglać. Jeśli nie jest to możliwe lepiej poprowadzić je pod kątem 45 stopni niż prostopadle. Jeżeli to wykonalne wąskie ścieżki rozmieszczać należy po wewnętrznej stronie zgięcia, bowiem lepiej znoszą ściskanie niż rozciąganie. Za złą praktykę uważa się poza tym prowadzenie ścieżek jedna nad drugą na wielu warstwach. Układanie ich w stos bowiem zwiększa grubość płytki i jej sztywność, co sprzyja pękaniu przy zginaniu. Na wydajność procesu produkcyjnego płytek elastycznych, a zatem i na jego koszt, ma wpływ szerokość ścieżek – zgodnie z dobrą praktyka w tym zakresie powinna być co najmniej pięć razy większa, niż ich grubość. Generalnie zaleca się, aby projektować je jak najszersze i nawet jeśli wymagany jest cieńszy fragment, gdy to tylko możliwe należy ścieżkę poszerzyć (rys. 3). Koncentracji naprężeń można też uniknąć w miejscach, w których ścieżka przechodzi w pad, łagodząc to przejście przez jego rozszerzenie przy wejściu w pad.

Monika Jaworowska