Złożoność PCB rośnie pod względem liczby warstw, przelotek, zagęszczenia ścieżek, upakowania podzespołów, które to wszystkie elementy na gotowej płytce drukowanej muszą do siebie pasować z dużą dokładnością – nawet niewielki błąd na etapie produkcji może zatem spowodować, że PCB nie przejdzie kontroli jakości i zwiększy odrzut produkcyjny. Dlatego tak ważne jest, aby maszyny w zakładzie wykonawcy pracowały zgodnie z instrukcjami projektowymi, a zarazem on sam nie musiał poświęcać zbyt dużych zasobów na przystosowanie tych ostatnich do swoich możliwości technicznych. W związku z tym od lat w branży elektronicznej prowadzone były debaty na temat potrzeby unowocześnienia formatów plików projektów PCB dostarczanych producentom, żeby proces komunikacji na linii zleceniodawca – wykonawca zestandaryzować i zautomatyzować. Zagroziło to monopolowi standardu Gerber, który swoją ugruntowaną pozycją zawdzięcza stażowi na rynku i faktowi, że przez lata nauczono się obchodzić jego niedociągnięcia.

Początki formatu Gerber

W jego długiej historii – początki formatu Gerber datowane są na lata 60. zeszłego stulecia – opracowanych zostało kilka wersji, a z każdą kolejną rozszerzano jego możliwości. Pierwszą była Gerber RS-274-D, która stanowiła zestaw instrukcji dla fotoplotera. Jedno z pierwszych tego typu urządzeń wprowadziła firma Gerber Scientific w 1960 roku. Były one używane w procesie produkcji płytek drukowanych do wytworzenia szablonów naświetlania fotoczułej folii monochromatycznej. Sterowano nimi za pośrednictwem niewielkiego zestawu poleceń dla różnych funkcji, takich jak włączanie i wyłączanie światła, wybór jednej z apertur, ruchu w kierunku X i Y. Te instrukcje, po dostosowaniu do opisu elementów PCB, wyeksportowano w formacie Gerber RS-274-D. Ponieważ nie zawierał informacji o aperturze, potrzebny był też oddzielny plik z odpowiednimi danymi dla każdego fotoplotera. Ze względu na postęp w zakresie technologii obwodów drukowanych i fotoploterach ta wersja formatu Geber szybko stała się nieaktualna.

Gerber X1, Gerber X2

W 1998 roku wydano rozszerzoną wersję Gerber RS274X (Gerber X1, Extended Gerber). Jest obsługiwana przez wszystkie programy PCB CAD/CAM, a jej główne cechy to: dokładny obraz każdej warstwy, jedna warstwa w jednym pliku, dostępność danych o wierceniu, lokalizacji oraz kształcie wszystkich obiektów. Główne ograniczenia Gerber X1 to z kolei: brak standaryzacji w zakresie tego, co reprezentują poszczególne pliki i jaki jest typ padów. Te informacje są podane na rysunkach albo w innych dokumentach, co wymaga dodatkowej pracy przy ich uzupełnianiu w oprogramowaniu CAD/CAM.

W 2014 roku wydano wersję Gerber X2, również powszechnie obsługiwaną w programach PCB CAD/CAM. Jest kompatybilna z wersją Gerber X1 – czytnik X1 ignoruje nowości wprowadzone w Gerber X2 i zwraca prawidłowy obraz. Najważniejsza zmiana w wersji z 2014 roku dotyczyła dodania atrybutów, czyli znormalizowanych etykiet dołączanych do plików, otworów i obiektów.

Atrybuty określają, co reprezentują poszczególne pliki i definiują funkcje obiektów, wskazując, że jest to przykładowo pad. Cechy, których nie można powiązać z warstwą ani z obiektem, umieszcza się w oddzielnym pliku Gerber Job File z rozszerzeniem .gbrjob. Zestandaryzowane atrybuty są w nim opisywane w formacie JSON. W wersji Gerber X2 dostępne są dane wymagane w produkcji, ale nie w montażu.

Głównym ograniczeniem formatu Gerber jest to, że dane projektowe są dzielone na zbyt wiele części, których przetwarzanie po stronie wykonawcy jest trudne do zautomatyzowania i czaso- oraz pracochłonne. Wymaga także ich zsynchronizowania z niekompatybilnymi pod względem formatu danymi, na przykład o połączeniach elektrycznych albo rozmieszczeniu komponentów |

|---|

Gerber X3. Ograniczenia formatu Gerber

Te dodano w Gerber X3. Pierwszą wersję tej specyfikacji opracowano w 2018 roku, do wglądu społeczności użytkowników udostępniono ją w 2019, a w 2020 opublikowano wersję ostateczną. Geber X3 wykorzystuje format obrazu i składnię atrybutów z wersji Gerber X2. Wyróżniające ją cechy to natomiast: możliwość wizualizacji rozmieszczenia podzespołów PCB w celu wykrycia błędów i konfiguracji maszyn montażowych, projektowania szablonów do nakładania pasty lutowniczej i proprogramowania maszyn pick and place, pomoc w zakupie komponentów. Nie jest ona jednak jeszcze w pełni obsługiwana przez programy PCB CAD/CAM.

Głównym ograniczeniem formatu Gerber jest to, że dane projektowe są dzielone na zbyt wiele części, których przetwarzanie po stronie wykonawcy jest trudne do zautomatyzowania i czaso- oraz pracochłonne. Wymaga także ich zsynchronizowania z niekompatybilnymi pod względem formatu danymi, na przykład o połączeniach elektrycznych albo rozmieszczeniu komponentów.

Skutkuje to brakiem powtarzalności utrudniającym detekcję błędów, długimi czasami przetwarzania i weryfikowania u zleceniodawcy danych projektowych oraz niedokładnościami, które mają wpływ na jakość wykonania PCB i szybkość wprowadzenia urządzenia, którego jest częścią, na rynek.

ODB++ i IPC-2581

W odpowiedzi na ograniczenia formatu Gerber firma Valor Computerized Systems opracowała ODB++, format, w którym wszystkie dane projektowe do produkcji, montażu oraz testowania są przesyłane w jednym pliku. Zawiera on tabelę warstw opisującą ich oznaczenia, typ i kolejność. W przeciwieństwie do danych w formacie Gerber, ODB++ precyzuje, co jest padem, a co ścieżką, a system atrybutów może służyć do definiowania m.in. punktów testowych. Warto dodać, że w międzyczasie Valor został przejęty przez firmę Mentor Graphics, a ta przez Siemensa.

Postęp technologiczny w zakresie projektowanie oraz produkcji PCB z czasem jednak pokazał wyraźnie, jak poważnym ograniczeniem dla branży jest fakt, że formaty danych projektowych są zarządzane i rozwijane przez konkretne przedsiębiorstwa – w przypadku Extended Gerber producenta fotoploterów, a ODB++ dostawcę oprogramowania do projektowania PCB, szczególnie w przypadku ich oporów przed rozszerzeniem formatu o nowe rozwiązania, których nie obsługują w swoich produktach. Dlatego w końcu zaczęto głośno mówić o potrzebie stworzenia formatu neutralnego. Efektem było opracowanie IPC-2581.

Organizacją, która się tego podjęła, było IPC Association Connecting Electronics Industries. Jest to globalne stowarzyszenie z siedzibą w USA, które zajmuje się zagadnieniami związanymi z produkcją elektroniki. Jego działalność obejmuje publikację norm branżowych i kryteriów oceny różnych towarów w przemyśle elektrycznym i elektronicznym. Powołano również konsorcjum IPC-2581, które składa się z ponad 100 członków – firm z różnych sektorów przemysłu elektronicznego, w tym dostawców oprogramowania EDA/CAD/CAM i firm oferujących usługi montażu, produkcji oraz testowania PCB. Gwarantuje to, że format danych IPC-2581 uwzględnia potrzeby ich wszystkich.

Ewolucja formatu IPC-2581

IPC-2581 ma wiele zalet. Po pierwsze, jest to otwarty format, nie trzeba zatem kupować licencji, aby z niego korzystać. Można też stworzyć własne oprogramowanie, które pozwoli na generowanie plików w tym formacie lub wyodrębnianie informacji z danych w tym formacie. Te dostępne są w jednym pliku. Nie trzeba się w związku z tym martwić synchronizacją wielu plików i próbami połączenia ich ze sobą. Poza tym format danych IPC-2581 jest oparty na XML. Ponadto przy eksporcie danych można zdefiniować profile wyjściowe, jak na przykład produkcja, montaż, test.

Dla każdego z nich można określić, jakie dane są wymagane na danym etapie. Dzięki temu na przykład wykonawca PCB nie otrzyma żadnych informacji o komponentach, a montażownia o układzie warstw. Pozwala to chronić know-how dzięki przekazywaniu firmom zewnętrznym tylko niezbędnych informacji.

Format IPC-2581 jest sukcesywnie rozwijany. W 2013 roku wydano wersję IPC-2581B. Wersja B doprecyzowuje dane odnośnie do wiercenia i struktury warstw, ich podgrup, definicji materiałów, materiałów dielektrycznych, przewodzących, powłok oraz charakterystyk tych materiałów. Umożliwia też importowanie i eksportowanie kluczowych danych, by umożliwić dokładną symulację przed zbudowaniem prototypu. W 2020 roku wydano kolejną wersję IPC-2581C. Nowością są w niej m.in. rozwiązania usprawniające dwukierunkową wymianę danych DFX (Design for eXcellence) między projektantami a wykonawcami PCB. Dalej przestawiamy też przykładowe nowe atrybuty, które wprowadzono w najnowszej specyfikacji tego formatu.

Przykładowe atrybuty

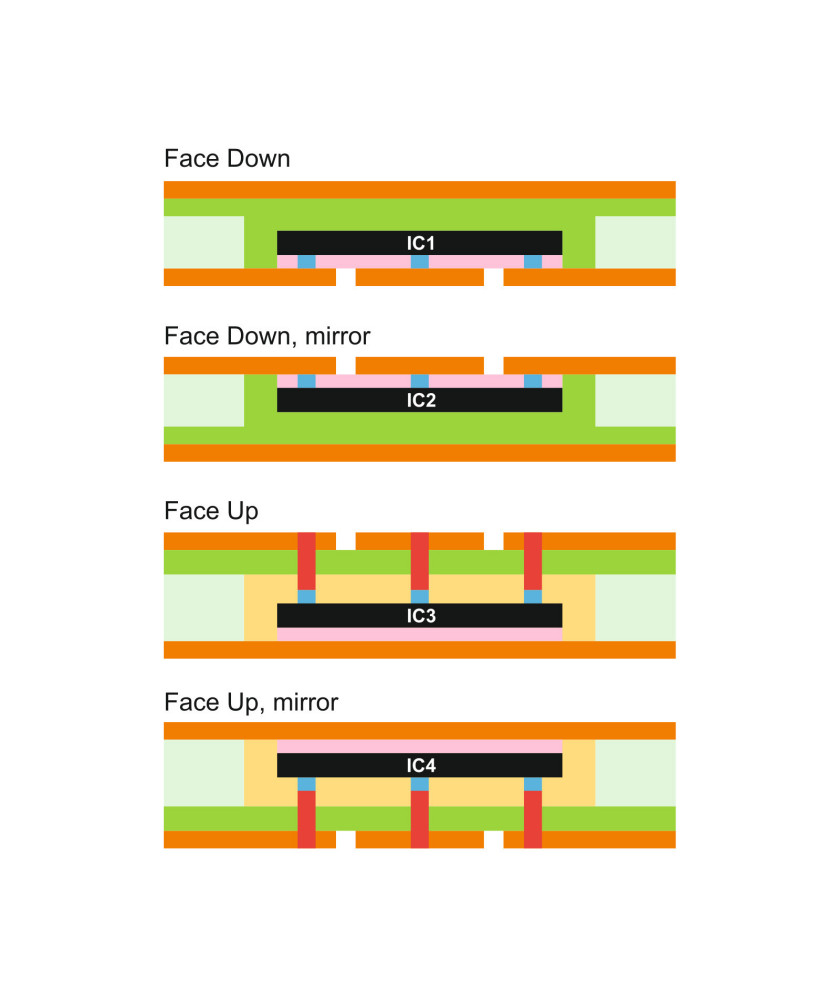

W wersji IPC-2581B obsługa komponentów wbudowanych była ograniczona do podzespołów do montażu powierzchniowego. W IPC-2581C zakres atrybutu mirror rozszerzono i obejmuje on nie tylko elementy zamontowane na spodzie PCB, czyli na spodzie jej dolnej warstwy, ale również te na spodzie dowolnej warstwy płytki drukowanej, czyli także warstw wewnętrznych.

Ponadto wprowadzono nowy atrybut o nazwie faceUp opisujący komponent odwrócony. Na rysunku 1 przedstawiono przykładowe konfiguracje montażowe przy połączeniu atrybutów mirror i faceUp w przypadku układu scalonego z pinami na spodzie jego obudowy.

Kolejny nowy atrybut to slotCavityRef, który identyfikuje i lokalizuje wnękę w PCB, w której komponent zostanie umieszczony, jak i sam element, na przykład radiator. Poza tym definicja pakietu została rozszerzona, by umożliwić umieszczenie wyprowadzeń i skojarzonych z nimi oznaczeń na górnej stronie pakietu.

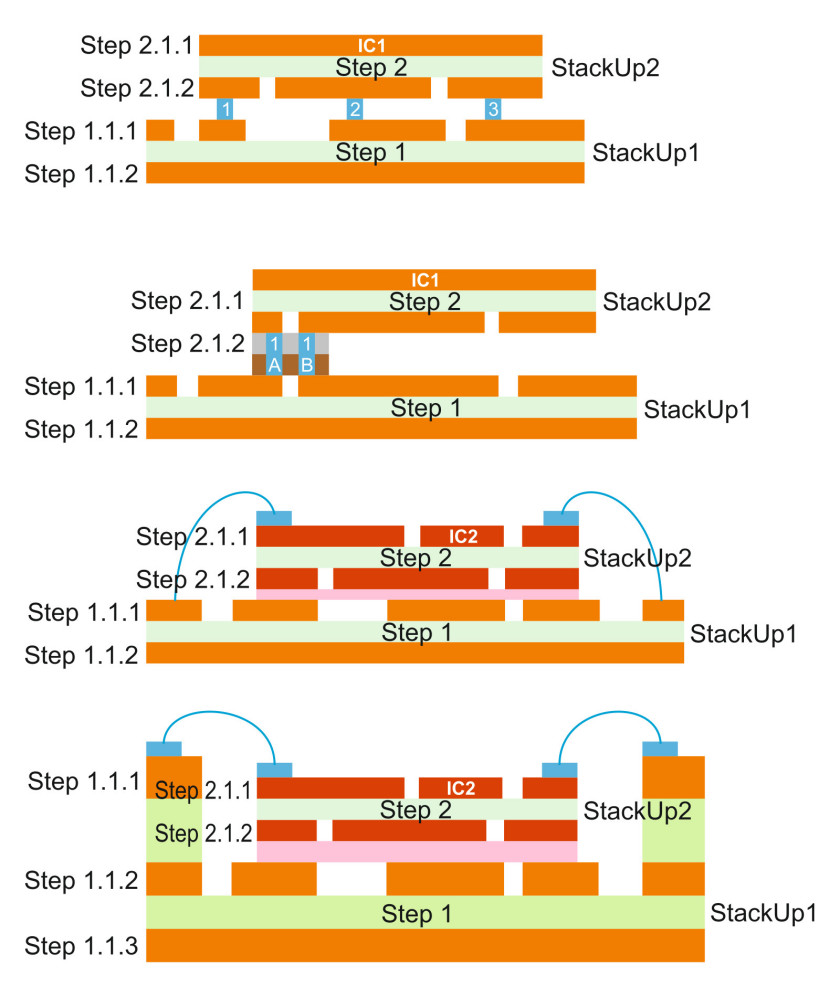

W IPC-2581C kilka elementów Step, z których każdy reprezentuje PCB lub niestandardowy układ scalony, może być łączonych przez nowo wprowadzony element Port. Odpowiada on różnym typom połączeń, jak wirebond czy montaż powierzchniowy. Dzięki temu w jednym pliku można opisać wiele konfiguracji, jak na rysunku 2. Przydaje się to w symulacjach oraz instrukcjach montażowych.

Uwzględniono również komponenty wytrawione oraz drukowane – przypisuje się im nowo wprowadzony typ Component_Formed. Z kolei nowa, zaktualizowana lista rodzajów montażu obejmuje: SMT, THMT, Embedded, Pressfit, Wire_Bonded, Glued, Clamped, Socketed, Formed, Other.

Monika Jaworowska