Niektóre z wyzwań, przed którymi stoją projektanci podczas korzystania z elementów zapewniających wrażenia dotykowe, to wybór odpowiedniej technologii haptycznej, np. bazujących na mimośrodowo zawieszonej masie wirującej (eccentric rotating mass, ERM) lub na liniowym siłowniku rezonansowym (linear resonant actuator, LRA). Prawidłowe zintegrowanie takich przetworników z systemem, w celu uzyskania pożądanego poziomu sprzężenia zwrotnego i sterowania nim, wymaga zrozumienia nie tylko, który przetwornik wybrać, ale także, w jaki sposób można testować wibracje i ich siłę podczas produkcji oraz badać niezawodność urządzeń.

W tym artykule przedstawiono krótki przegląd korzyści, jakie przynosi dotykowa komunikacja zwrotna (potwierdzenie haptyczne) w kilku typowych zastosowaniach. Następnie zaprezentowano dostępne opcje technologii haptycznej wraz z przykładami przetworników firmy PUI Audio. Omówiono w nim, jak zintegrować je z aplikacjami, jak użyć scalonego drivera, a także podano metodologię testowania poziomu wibracji w gotowym sprzęcie.

Interfejsy multisensoryczne

Elementy haptyczne są coraz częściej stosowane w połączeniu z komunikatami wizualnymi i słuchowymi do tworzenia wielosensorowych środowisk interakcji człowiek-maszyna. Mogą one obejmować ubrania, rękawiczki, ekrany dotykowe i inne obiekty, takie jak urządzenia mobilne i myszy komputerowe.

Interakcja obejmująca wiele zmysłów jest szczególnie przydatna w środowiskach, w których niewizualny element interfejsu HMI, taki jak dotyk lub dźwięk, może umożliwić użytkownikowi lepsze skupienie się na zadaniu, takim jak zdalne sterowanie maszynami lub narzędziami chirurgicznymi lub na prowadzeniu samochodu. Integracja haptyki z interfejsami HMI pomaga również w interakcji w środowiskach wirtualnych lub przy zdalnym sterowaniu systemami. Niemniej, aby uzyskać maksymalne korzyści z integracji elementów dotykowych z interfejsem HMI, projektanci muszą zrozumieć kompromisy wydajnościowe technologii dotykowych.

Rozwiązania przetworników dotykowych

Najpopularniejszymi technologiami dotykowymi są ERM i LRA. ERM wykorzystuje niecentralnie umieszczony na wale małego silnika ciężarek, aby wywołać celowe niewyważenie i wibracje. Przetworniki ERM są zasilane napięciem stałym, co w połączeniu z ich stosunkowo prostą konstrukcją mechaniczną prowadzi do kilku kompromisów:

- zalety to proste sterowanie, niska cena, różne kształty przetwornika i łatwa integracja w systemie w przypadku wielu projektów,

- wady to natomiast duże zużycie energii, wolna odpowiedź (mała responsywność) oraz duży rozmiar przetwornika.

Zamiast używać umieszczonego mimośrodowo ciężarka do tworzenia wibracji w wielu osiach, przetwornik LRA wibruje liniowo za pomocą cewki i ruchomego magnesu zawieszonego na sprężynach. Przetworniki LRA wymagają zasilania cewki prądem przemiennym, które wytwarza zmienne pole magnetyczne wywołujące ruch magnesu w górę i w dół. Sprężyna łączy magnes z obudową urządzenia, przekazując energię drgań do systemu. Ponieważ LRA bazują na nieruchomej cewce zasilanej napięciem przemiennym, nie mają komutatora ani szczotek używanych w silniczkach ERM, dzięki czemu zużywają mniej energii przy danej sile wibracji. Hamowanie może być realizowane przez zasilanie LRA sygnałem w przesunięciem fazy o 180°, co przyspiesza czas reakcji. Przetworniki LRA pracują wydajnie w stosunkowo wąskich pasmach rezonansowych (zwykle od ±2 do ±5 Hz). Ze względu na tolerancje produkcyjne, starzenie się komponentów, warunki środowiskowe i dokładność montażu, częstotliwość rezonansowa LRA może się różnić, co komplikuje konstrukcję obwodu zasilającego. Niemniej haptyka bazująca na LRA zapewnia projektantom inne zalety i wady w porównaniu do ERM:

- zalety – szybszy czas reakcji, większa wydajność i przyspieszenie. Istotne są też mniejsze wymiary i możliwość hamowania.

- niedogodności to głównie to, że częstotliwość rezonansowa może się różnić, sterowanie jest trudniejsze a koszt przetwornika większy.

Oprócz różnic w działaniu, przetworniki ERM i LRA dostępne są w kilku wersjach obudowy. Silniczki ERM kształtem przypominają monety lub sztabki, z kolei LRA umieszczane są w obudowach guzikowych lub wałeczkowych (rys. 1). Wersje guzikowe mają zwykle średnicę około 8 mm i grubość około 3 mm. Obudowy wałeczkowe są większe, mają około 12 mm długości i 4 mm szerokości.

ERM-y guzikowe

Do zastosowań w elektronice noszonej można użyć guzikowego przetwornika ERM firmy PUI Audio takiego jak na przykład HD-EM0803-LW20-R o średnicy 8 mm i grubości 3 mm. Jego główne parametry to:

- prędkość znamionowa 12 000 (±3000) obrotów na minutę,

- rezystancja cewki 38 Ω (±50%),

- napięcie zasilania 3 VDC,

- znamionowy pobór prądu 80 mA,

- zakres temperatur roboczych od –20 do +60ºC.

W przypadku urządzeń, które muszą działać w trudniejszych warunkach środowiskowych, projektanci mogą sięgnąć po wersję HD-EM1003-LW15-R, przystosowaną do pracy w temperaturach od –30°C do +70°C. Przetwornik ten ma tę samą prędkość wirowania i ten sam rozmiar co HD-EM0803-LW20-R, a jego rezystancja cewki wynosi 46 Ω (±50%) przy znamionowym poborze prądu 85 mA. Oba te guzikowe ERM-y mogą być sterowane dodatnim lub ujemnym prądem stałym, co skutkuje ruchem zgodnym lub przeciwnym do ruchu wskazówek zegara. Podłączenie do urządzenia realizują 20-milimetrowe elastyczne przewody do lutowania. Obie wersje wytwarzają maksymalny hałas akustyczny o wartości 50 dBA.

ERM-y prostopadłościenne

Wibracyjny przetwornik prostopadłościenny HD-EM1206-SC-R ma 12,4 mm długości i 3,8 mm szerokości. Jego prędkość znamionowa to 12 000 (±3000) obr./min przy zasilaniu prądem stałym o napięciu 3 V. Pracuje w temperaturach od –20 do +60°C i wytwarza maksymalny poziom hałasu 50 dBA. W konstrukcjach wymagających większego komfortu akustycznego podczas działania można użyć HD-EM1204-SC-R (rys. 2) zapewniającego zaledwie 45 dBA. W porównaniu z HD-EM1206-SC-R ma on również większą prędkość znamionową 13 000 (±3000) obr./min i szerszy zakres temperatur roboczych od –30°C do +70°C. Oba przetworniki mają małą rezystancję wynoszącą 30 Ω (±20%) i pobierają 90 mA prądu zasilania.

Przetwornik LRA

W aplikacjach, które wymagają krótszego czasu reakcji, lepszej wydajności energetycznej i silniejszych wibracji, można wykorzystać przetwornik typu LRA HD-LA0803-LW10-R firmy PUI Audio o średnicy 8 mm i wysokości 3,2 mm (rys. 3). Zakres temperatur pracy wynosi od –20 do +70°C. Te rozwiązania są bardziej precyzyjne w stosunku do haptyki typu ERM a ich parametry charakteryzują się mniejszą tolerancją. Na przykład rezystancja ERM-ów waha się od 30 (±20%) do 46 Ω (±50%), podczas gdy rezystancja HD-LA0803-LW10-R jest określona jako 25 Ω (±15%). Pobór mocy HD-LA0803-LW10-R wynosi około 180 mW (2 VRMS×90 mA), a omówione wcześniej ERM-y zużywają od 240 do 270 mW.

Integracja haptyki w systemie

Użycie taśmy dwustronnej jest preferowaną metodą montażu elementów haptycznych typu guzikowego i zapewnia najlepsze przenoszenie wibracji. Przetwornik podłącza się za pomocą przewodów i ręcznego lutowania do płytki drukowanej. Elementy wałeczkowe i prostopadłościenne są dostępne w dwóch wersjach montażowych: z dwustronną taśmą klejącą i ze stykami sprężynowymi. Przy taśmie dwustronnej, przetworniki mają przewody doprowadzające, takie same jak w wersji guzikowej. Wersje ze stykami sprężynowymi zapewniają sprzężenie mechaniczne wibracji i połączenie elektryczne. W tym przypadku nie ma konieczności ręcznego lutowania, co upraszcza montaż i obniża koszty produkcji. Ponadto zastosowanie styków sprężynowych ułatwia serwis.

Układy sterowania

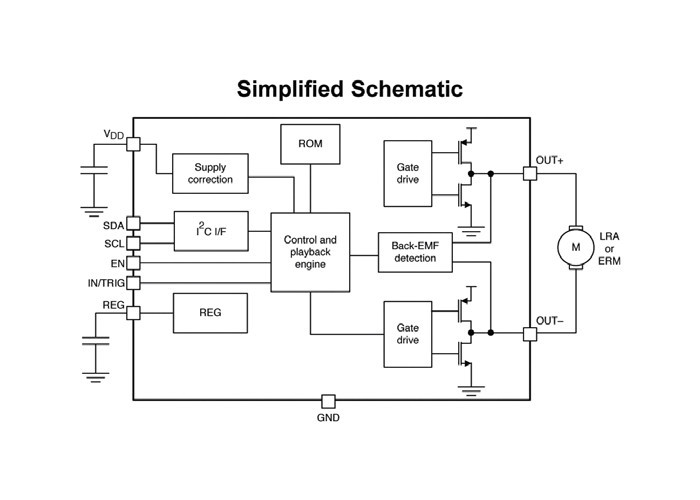

Układ sterowania (driver) dla przetwornika haptycznego można wykonać z użyciem elementów dyskretnych. Taka realizacja może być tania i efektywna w przypadku najprostszych aplikacji, ale zwykle zabiera najwięcej miejsca na płytce drukowanej. Z tego powodu warto rozważyć użycie specjalizowanego układu scalonego. Przykładowy układ tego typu to DRV2605L firmy Texas Instruments. Jest to kompletny system sterowania elementami ERM i LRA działający w pętli zamkniętej i zapewniający wysokiej jakości wrażenia dotykowe (rys. 4). Razem z oprogramowaniem TouchSense 2200 firmy Immersion można z jego użyciem wykorzystać w swoim projekcie ponad 100 licencjonowanych efektów dotykowych, a także zrealizować funkcję konwersji dźwięku na wibracje.

Testy wibracyjne

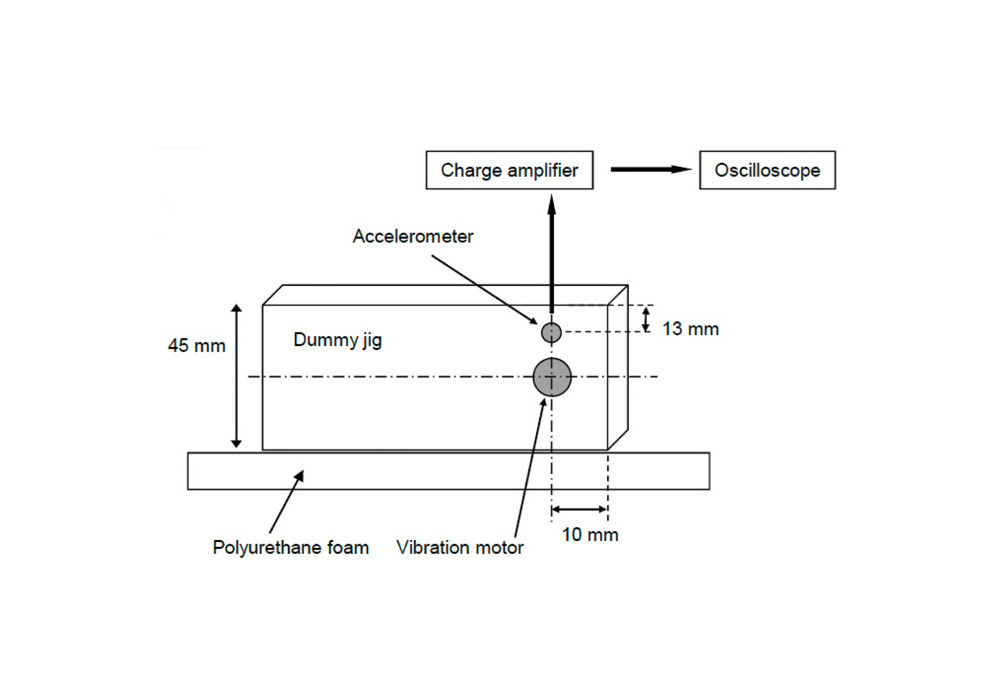

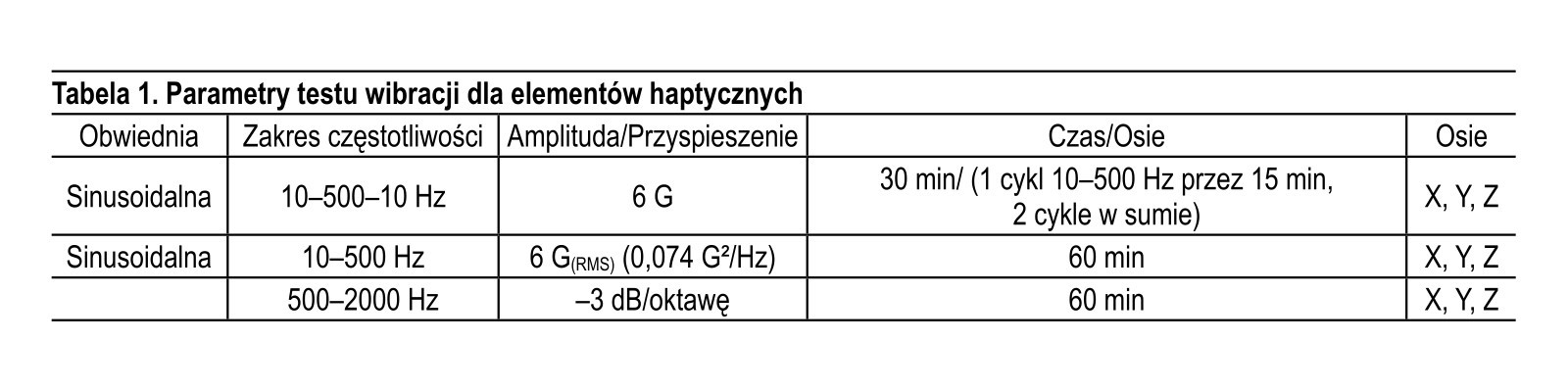

Ponieważ elementy haptyczne wytwarzają wibracje, ważne jest, aby tworzyły razem z urządzeniem solidną konstrukcję. Do testowania działania PUI Audio przygotowała elektrodynamiczne stanowisko pomiarowe pokazane na rysunku 5. Podczas badań można korzystać z przygotowanych wzorców testów, aby symulować różne warunki, takie jak wibracje sinusoidalne, wibracje losowe i udary mechaniczne.

Jakość bada się w serii trzech testów (patrz tabela 1), po których następuje 4-godzinna przerwa i następnie pomiar parametrów pod kątem zgodności ze specyfikacją w zakresie prędkości znamionowej (w przypadku ERM) lub przyspieszenia (dla LRA), a także rezystancji cewki, prądu znamionowego i wytwarzanego hałasu podczas pracy.

Poza testami wibracyjnymi PUI Audio wykorzystuje badania udarowe takie jak:

- przyspieszenie: półsinusoidalne 500 g,

- czas trwania 2 ms,

- testy udarowe: 3 razy/6 miejsc, łącznie 18 udarów.

Kryteria zaliczenia są takie same jak w przypadku testów wibracyjnych.

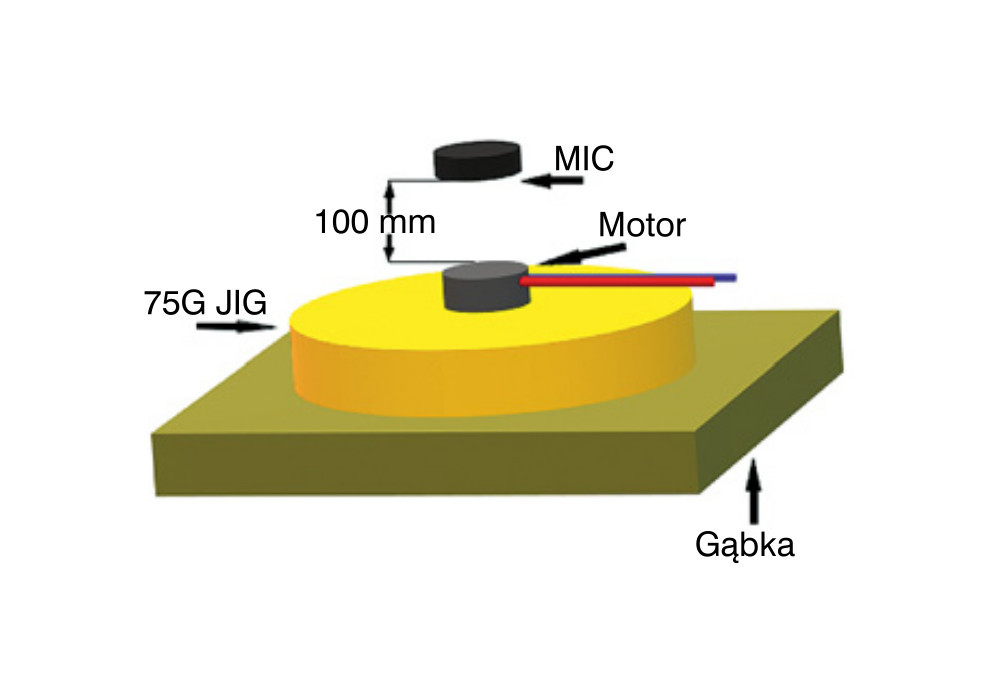

Pomiar hałasu akustycznego

Poziom hałasu akustycznego wytwarzanego przez elementy haptyczne jest różny i w dużej mierze zależy od sposobu montażu. Firma PUI Audio zaleca użycie specjalnej konfiguracji testowej do pomiaru wytwarzanego hałasu akustycznego jak na rysunku 6. Test należy przeprowadzić w wyciszonym pomieszczeniu o poziomie tła otoczenia do 23 dBA. Jeśli przetwornik jest zamontowane na znormalizowanym uchwycie o masie 75 g, tak jak na rysunku, wynik pomiaru będzie spójny z tym, czego będzie można oczekiwać podczas pracy w aplikacji.

Podsumowanie

Przetworniki haptyczne pozwalają polepszyć wydajność działania interfejsu HMI i umożliwiają tworzenie wydajnych środowisk multisensorycznych. Rozważając wykorzystanie takich elementów, projektanci muszą znać różnice i właściwości między technologiami ERM i LRA, wiedzieć, jak skutecznie nimi sterować i testować je podczas produkcji i projektowania, aby zapewnić osiągnięcie wymaganych poziomów niezawodności i wydajności systemu.

Digi-Key Electronics

https://www.digikey.pl/