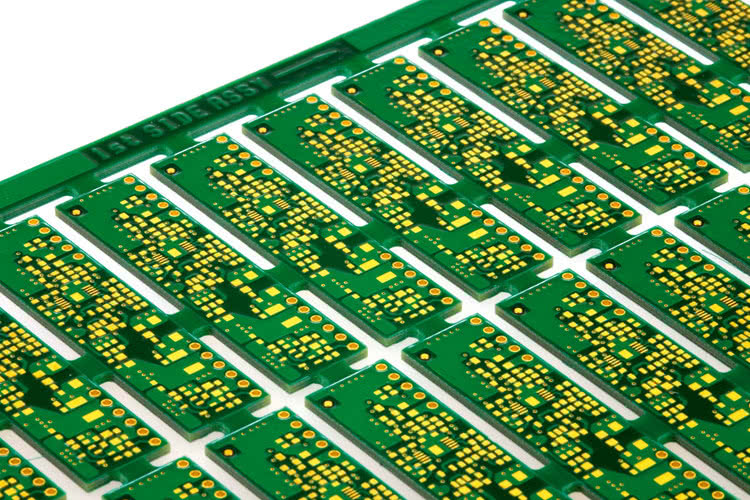

Maska lutownicza (zwana potocznie soldermaską) jest najczęściej nakładana na całą powierzchnię płytki, a następnie usuwana z wybranych obszarów w procesie fotochemicznym. Pokrycie to zostało pierwotnie opracowane dla systemów lutowania na fali, aby zapobiegać powstawaniu zwarć oraz zmniejszyć zużycie lutowia. Dodatkowo, warstwa ta chroni miedziane ścieżki przewodzące przed korozją oraz uszkodzeniami mechanicznymi. Warto pamiętać, że jej obecność wpływa na impedancję ścieżek przewodzących. Projekt soldermaski powstaje w narzędziach EDA i jest nieodłączną częścią projektu mozaiki połączeń (layoutu).

Technologia Inkjet

Głowica drukarki atramentowej może być używana do natryskiwania lakieru zamiast atramentu. Można użyć tej technologii do selektywnego, addytywnego, cyfrowego nakładania materiału na płytkę drukowaną. Prace badawcze nad tym pomysłem są prowadzone od około pięciu lat, a ich wynikiem są już gotowe do wprowadzenia na rynek urządzenia i materiały. Co więcej, rozwiązania te są już wykorzystywane w pierwszych projektach komercyjnych.

Oszczędność materiałów

Temat zrównoważonego rozwoju staje się coraz ważniejszy również w elektronice. Firmy elektroniczne inwestują w rozwiązania zapewniające minimalizację kosztów materiałów i negatywny wpływ na środowisko naturalne. W obecnym "analogowym" fotochemicznym procesie nakładania maski cała powierzchnia płytki drukowanej pokrywania jest kolorową farbą, a następnie z obszarów przeznaczonych do lutowania materiał jest usuwany. Wiąże się to ze stratą części lakieru oraz powstawaniem odpadów. Metoda sitodruku pozwala co prawda na pokrycie płytki PCB na wybranych obszarach, ale jakość uzyskanej powierzchni maski nie jest do zaakceptowania w bardziej zaawansowanych projektach i oczywiście oferuje znacznie mniejszą dokładność limitowaną rozmiarem mikrootworów użytych w sicie.

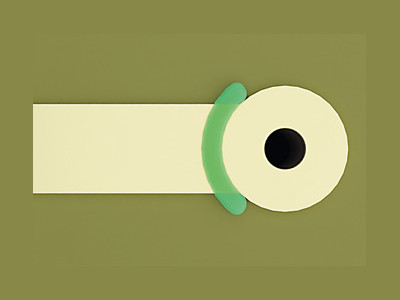

Selektywne nakładanie soldermaski ma szczególne znaczenie w procesie lutowania elementów zagrzebanych (embedded components) w laminacie płytki PCB. Podzespoły takie są lutowane na wewnętrznych warstwach PCB, które później są prasowane razem z kolejnymi warstwami laminatu i tworzą płytkę wielowarstwową. Na takich wewnętrznych warstwach soldermaska nakładana jest tylko w celu uniknięcia rozlewania się lutowia poza wymagany obszar, wtedy użycie materiału w bardzo ograniczonej ilości w formie swego rodzaju tamy jest wystarczające, jednocześnie brak lakieru na pozostałym obszarze zapewnia odpowiednią przyczepność wymaganą podczas procesu prasowania. Bez niej mogłoby dojść do rozwarstwiania się płytki. Naturalnie, kolejne warstwy PCB dają odpowiednią ochronę przeciwkorozyjną obszarów niepokrytych maską.

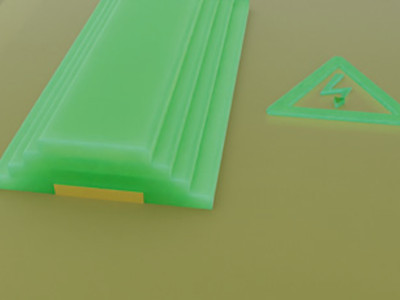

Wysokie napięcie

Maska lutownicza z żywicy epoksydowej ma również właściwości izolacyjne. Ponieważ w tradycyjnym, analogowym procesie, wynikowa warstwa lakieru ma niewielką grubość, to mimo, że przyczynia się do zwiększenia wytrzymałości dielektrycznej, to nie można jej uznać jako skutecznego izolatora. Jeśli jednak za pomocą drukarki zostanie nałożone w wybranych miejscach kilka warstw materiału to końcowa grubość staje się na tyle duża, że efekt izolacyjny jest już zadowalający. Sposób ten otwiera nowe możliwości zapewnienia izolacji w obszarze wysokiego napięcia. Jest to szczególnie interesujące w dziedzinie e-mobilności, ponieważ wysokie napięcie w tych zastosowaniach często obecne na różnych obszarach płytki drukowanej.

Numery seryjne lub kod kreskowy na każdej płytce

Podobnie jak w przypadku drukowania na papierze, dane takie jak indywidualne oznaczenia, numery serii i produktu, adresy IP itp. mogą być drukowane z użyciem soldermaski na każdym panelu lub nawet dla danej płytki PCB. Takie możliwości zapewnia już oprogramowanie EDA PCB, takie jak OrCAD, a napisy te są tworzone w procesie CAM u producenta płytki drukowanej i umieszczane w docelowych miejscach.

Narzędzia EDA

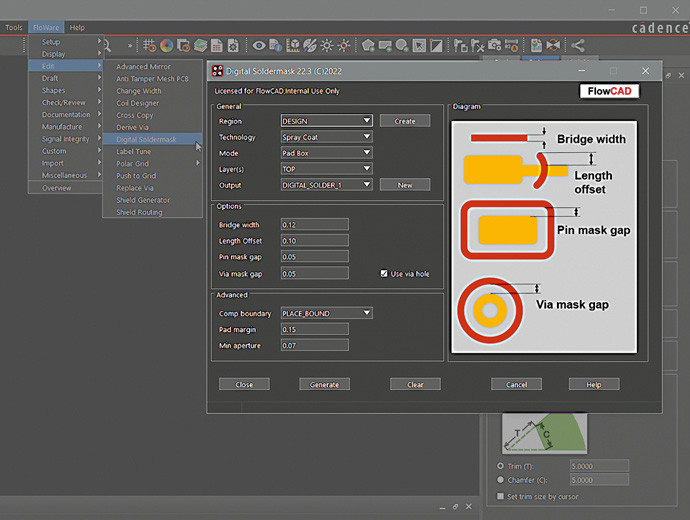

Integracja z oprogramowaniem EDA jest bardzo istotna dla tego typu druku, ponieważ tylko projektant PCB wie, które obszary PCB można wykorzystać do umieszczenia dodatkowych informacji, gdzie trzeba całkowicie pokryć miejsce lakierem, aby uniemożliwić przyklejanie się lutowia lub aby chronić płytkę drukowaną przed wpływami środowiska. To samo dotyczy miejsc, gdzie ścieżki są pod wysokim napięciem i grubość warstwy musi być większa. Co więcej, odpowiednio dobrane oprogramowanie EDA pozwoli na bezbłędne przesłania wymaganych informacji do procesu CAM u producenta płytki drukowanej, co oszczędza koszty pomyłek i usprawnia komunikację.

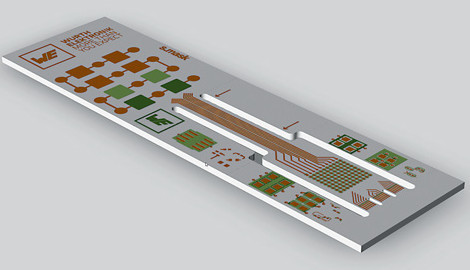

Wiele nowych funkcji stworzonych pod kątem projektowania masek z użyciem cyfrowych technik zadruku można znaleźć w programach EDA takich jak OrCAD i Allegro PCB. Zostały one przygotowane przez firmę FlowCAD wspólnie z Würth Elektronik. Obrazy warstw dla cyfrowej maski lutowniczej mogą być generowane automatycznie z zachowaniem wymagań producenta płytki drukowanej dotyczących minimalnych szerokości pól, minimalnych odległości i przesunięć. Cyfrowe maski lutownicze wykorzystujące druk atramentowy umożliwiają nowe rozwiązania techniczne i są atrakcyjne cenowo.

Tomasz Górecki

FlowCAD

www.FlowCAD.com