Najpierw zdefiniujmy pojęcia i terminy, które wiążą się z zagadnieniem, ponieważ nie ma standardu branżowego nazewnictwa i w praktyce projektanci posługują się dość swobodnie pojęciami. Możemy wyróżnić dwa rodzaje kształtów:

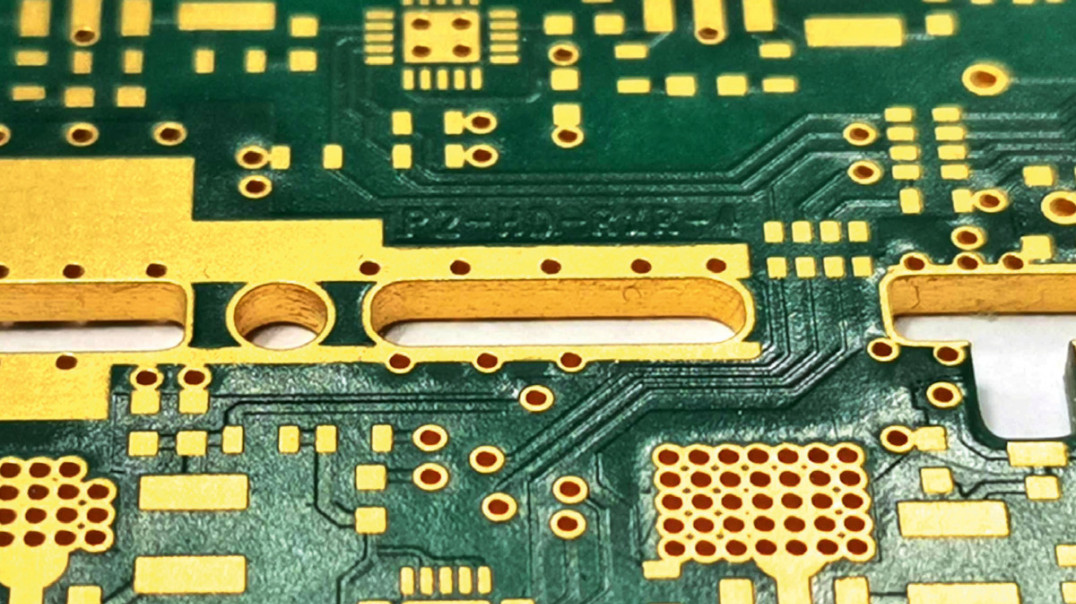

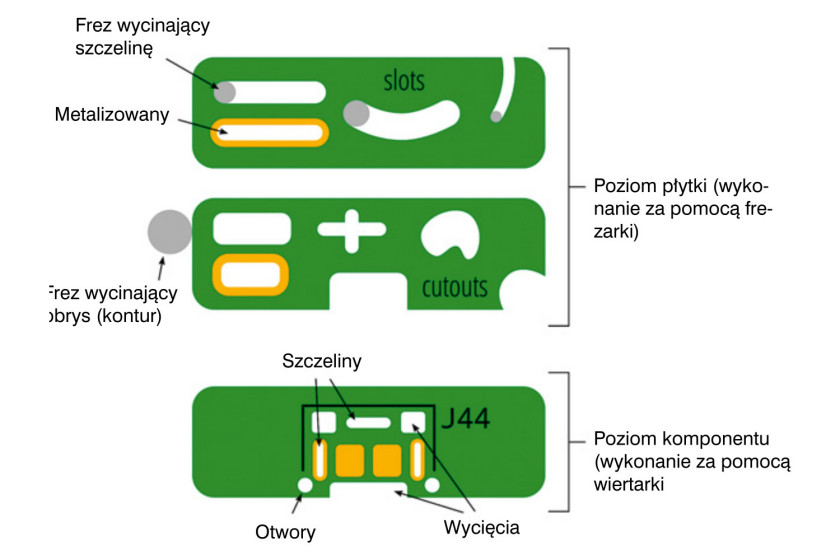

- otwór (drill) – okrągłego kształtu przejście przez laminat płytki, który można wykonać wiertłem.

- wycięcie (cut-out) – dowolny kształt, który nie jest okrągły.

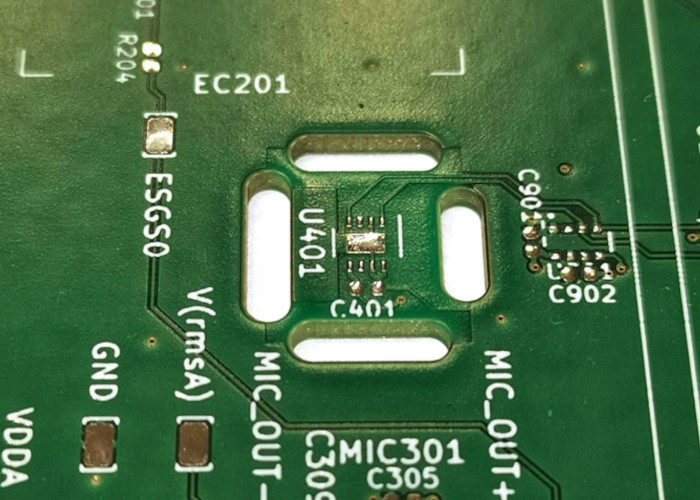

Podzbiorem tych podstawowych kształtów jest szczelina (slot) – wycięcie o stałej szerokości równej średnicy okrągłego frezu. Definiuje się ją jako pojedynczy ruch narzędzia, od punktu początkowego do końcowego.

Otwory i wycięcia mogą być typu wewnętrznego na płytce drukowanej (zamykać się w obrębie jej obrysu) lub nakładać się na niego, dzięki czemu wydaje się być częścią obrysu podczas tworzenia płytki drukowanej. Sam obrys jest frezowany za pomocą okrągłego frezu, zwykle o średnicy 2 mm.

Możemy teraz uszczegółowić wcześniejsze definicje o dwa typy wycięć:

- komponentowe, gdzie otwory i wycięcia są zdefiniowane jako część definicji komponentu w narzędziu do projektowania PCB i które są zawarte w pliku wiercenia dostarczonym do producenta razem z gerberami.

- płytkowe, gdzie otwory i wycięcia, które są zdefiniowane jako część obrysu lub określone na warstwie mechanicznej i nie pojawiają się w pliku wierceń.

Jak powstają wycięcia?

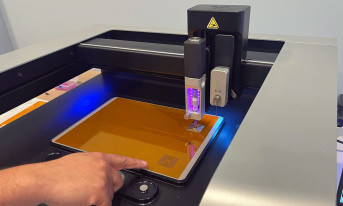

Projektanci często uważają, że wiercenie i wycinanie to mniej więcej to samo: albo tworzysz otwór za pomocą nieruchomego wirującego wiertła, albo dodatkowo poruszasz nim w osi X-Y (co nazywa się formalnie frezowaniem). Niestety operacja ta dla producenta nie jest aż tak prosta.

Zdefiniujmy następujące dwie fazy procesu produkcyjnego:

- Faza wiercenia – jest wykonywana na początku procesu produkcyjnego, zwykle przed operacjami przygotowania mozaiki miedzi. Wymaga narzędzi zapewniających bardzo wąskie tolerancje, aby móc zachować najwyższą precyzję operacji fotoploterowych.

- Faza frezowania – zwykle wykonywana na samym końcu procesu produkcyjnego i dotyczą jej mniejsze tolerancje mechaniczne w porównaniu z wierceniem. Obecna tolerancja wymiarowa frezowania profilu w firmie Eurocircuits wynosi 0,20 mm. W fazie wiercenia, biorąc pod uwagę rozmiary ścieżek i padów, taka dokładność jest znacznie za duża.

Mimo że procesy wiercenia i frezowania są zwykle wykonywane na różnych maszynach, można założyć, że mają one te same atrybuty. Tak musi być, bo nawet jeśli daną operację nazywamy wierceniem, to zawsze towarzyszy jej też pewne frezowanie.

Jak wspomniano, frezowanie ma niższą specyfikację tolerancji niż wiercenie. Dzieje się tak z dwóch powodów. Po pierwsze siły, które towarzyszą frezowaniu (ruch w kierunku X-Y) i wynikający z nich nacisk na głowicę wrzeciona, powodują, że z czasem traci ona dokładność. Zachodzi to szybciej, niż gdyby maszyna wykonywała tylko wiercenie. Po drugie, otwory pozycjonujące służące do umieszczenia panelu PCB na frezarce powstały w fazie wiercenia. Oznacza to, że w całym procesie produkcyjnym pozycja frezu może się nieznacznie zmieniać, wpływając na uzyskiwaną tolerancję fazy frezowania.

Dlaczego projektant miałby się tym wszystkim przejmować?

Pytanie takie jest wbrew pozorom ważne. Jeśli oczekujemy maksymalnej dokładności wycinania i węższych tolerancji w odniesieniu do innych cech PCB (otworów, padów, wycięć itp.), to zapewne chcielibyśmy, aby były one wykonywane w fazie wiercenia! Otwory, metalizowane lub nie, są domyślnie wykonywane w tej fazie. Aby upewnić się, że wycięcia zostały wykonane również na tym etapie, można zdefiniować je jako metalizowane lub uwzględnić w pliku wierceń, definiując je jako część podzespołu lub wycięcia obejmującego jego definicję. Dostarczenie wierceń Gerber X2/X3 pomaga producentowi w prawidłowym wykonaniu otworów i wycięć, ponieważ zawierają one bardziej szczegółowe informacje niż starsze formaty. Należy korzystać z nich tam, gdzie to możliwe.

Zdefiniowanie wycięcia na poziomie komponentu jest korzystne z dwóch powodów. Po pierwsze, utrzymuje tolerancję odległości między cechami jego definicji na jak najniższym poziomie. Jeśli projektant przesunie komponent w swoim oprogramowaniu EDA w inne miejsce, pozycje wiercenia i wycięcia przesuną się wraz z nim, podczas gdy wycięcia na poziomie płytki zdefiniowane gdzie indziej w projekcie już nie.

Oczywiście, jak zawsze, dobre rezultaty w projekcie w zakresie wiercenia i frezowania zależą od przekazania jednoznacznych danych i dobrej komunikacji z producentem. Prosimy zatem, zajrzyj na naszą stronę, jak dobrze oznaczyć wykonanie szczelin i wycięć w procesie zamawiania PCB.

Eurocircuits

www.eurocircuits.com