W głąb laminatu

Przyzwyczailiśmy się mówić o warstwach płytki PCB w zakresie warstw routingu: górna, dolna, wewnętrzna 1 i tak dalej. Ale pomiędzy nimi, powyżej i poniżej, znajduje się wiele innych "warstw": rdzenie, prepregi, folia miedziana i jej wykończenie, maska lutownicza, warstwa opisu sitodruku itp., które oczywiście wpływają na ostateczną grubość. Płytka dwuwarstwowa jest prosta, ponieważ ma rdzeń (zwykle z FR-4) z dwiema miedzianymi foliami na górze i na dole. Takie podłoże jest pozyskiwane do produkcji jako materiał gotowy, a jego grubość jest w dużej mierze znana. Jednak w miarę dodawania wewnętrznych warstw miedzi sytuacja staje się bardziej skomplikowana.

Aby ułatwić dalszą dyskusję, zdefiniujmy najpierw trzy różne grubości:

- Nominalna: jest to dyskretna wartość, zaczynając od np. 1,0 mm, 1,55 mm, 3,2 mm itd. Można o niej myśleć jak o etykiecie używanej do opisania zbioru różnych grubości warstw, które dają produkt o parametrach mieszczących się "około" tej wartości.

- Obliczona: jest to szacunkowa grubość płytki wyliczona przez dodanie oczekiwanych grubości wszystkich pojedynczych warstw surowców tworzących podłoże. Obliczenia mogą uwzględniać sposób, w jaki rozszerzają się lub kurczą materiały podczas procesu produkcyjnego. Liczba ta obejmuje laminat górny i dolny oraz górną i dolną warstwę miedzi, ale nie obejmuje platerowania związanego z metalizacją, pokryć galwanicznych, wykończenia, maski lutowniczej i sitodruku.

- Zmierzona: jest to zmierzona grubość wyprodukowanej płytki od laminatu górnego do laminatu dolnego plus grubość folii miedzianej górnej i dolnej. Wartość ta nie obejmuje platerowania, wykończenia, maski lutowniczej i sitodruku opisu.

Naiwnie można sądzić, że znając grubość surowców, daje się łatwo przewidzieć grubość gotowej płytki, a nawet lepiej kontrolować jej ostateczną grubość, aby była bliższa wartości nominalnej. Niemniej jest to dość trudne. Po pierwsze, tolerancje grubości materiałów kupowanych przez producenta PCB od dostawców wynoszą około 10% (a zatem płytka o grubości 1,55 mm może mieć grubość od 1,4 mm do 1,7 mm). Po drugie, rzeczywista grubość PCB zależy od projektu! "Rzadka" miedziana warstwa wewnętrzna "przyjmie" znacznie więcej żywicy preprega podczas jej przepływu w czasie prasowania w porównaniu z wewnętrzną warstwą zawierającą głównie "litą" miedź.

Dodatkowo, nawet jeśli grubość folii miedzianej jest znana, jej nałożenie na laminat oraz dalsze operacje takie jak metalizacja i galwanizacja zmienią jej grubość. Jest to powód, dla którego podaje się dwie wartości (laminatu i miedzi) podczas pomiarów, zamiast jednego łącznego parametru.

Obliczanie grubości PCB

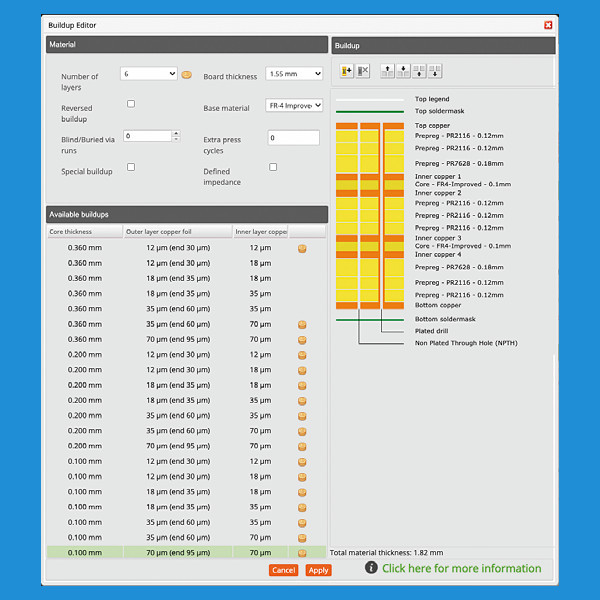

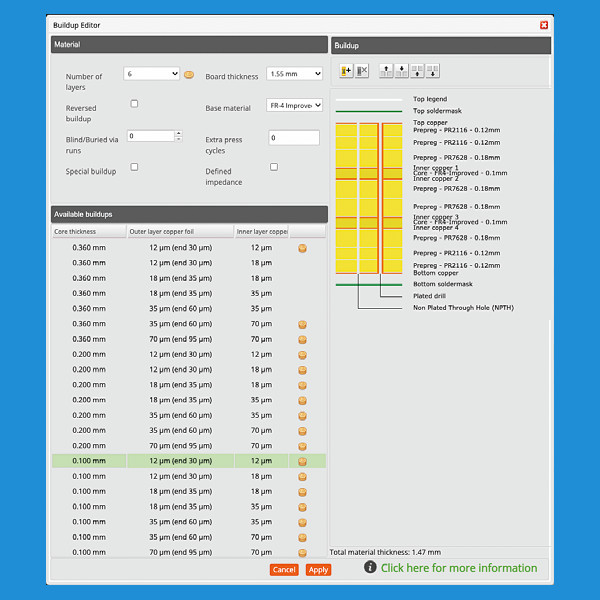

Obliczona grubość zależy od projektu. Weźmy na przykład 6-warstwową płytkę "1,55 mm" produkowaną przez Eurocircuits. W "Buildup Editor" możemy zobaczyć, że dostępnych jest ponad 20 możliwych wersji tego obwodu o grubościach od 1,47 mm do 1,82 mm! Ma to sens: jeśli wybierzemy grubszą folię miedzianą, całkowita grubość płytki wzrośnie. I tak wersja mająca 1,82 mm jest już o około 17% grubsza niż 1,55 mm. To dużo, a po uwzględnieniu tolerancji materiałów i procesu produkcji, tj. wspomniane 10% będące standardem dla całej branży, daje to rzeczywisty zakres grubości od 1,64 mm do 2 mm.

Ale to nie wszystko. Przypomnijmy, że powyższe wartości końcowe nie uwzględniają platerowania (metalizacji), maski lutowniczej i sitodruku opisu. Razem te operacje mogą zwiększyć grubość do 0,125 mm po każdej stronie PCB, więc w najgorszym przypadku musimy dodać 0,25 mm do wymiaru płytki. Oznacza to, że w zależności od wykończenia i tego, co znajduje się na powierzchni, na której będziemy mierzyć, grubość PCB może wynosić ponad 2,2 mm!

Powyższy przykład ilustruje trzy podstawowe zagadnienia. Po pierwsze, nominalna grubość płyty jest jedynie etykietą i przybliżeniem zbioru możliwych grubości. Po drugie, możemy otrzymać od producenta płytkę, która będzie znacząco różnić się grubością od tej nominalnej etykiety. I wreszcie, że grubość zależy od tego, jakie cechy występują w miejscu pomiaru.

Czy możemy mieć lepszą kontrolę nad grubością?

Ponieważ rdzenie i prepregi płytki występują na rynku w wielu różnych grubościach, rozsądnym pytaniem jest, dlaczego nie użyć takich materiałów, które sprawią, że obliczona grubość będzie jak najbardziej zbliżona do pożądanej wartości nominalnej? Są dwa główne powody, dla których nie jest to praktyczne.

Po pierwsze, cieńsze rdzenie i prepregi – takie o grubości 0,1 mm lub mniej – są kruche i znacznie trudniejsze w obróbce. Ponadto takie arkusze prepregu nie przylegają zbyt dobrze do miedzi i laminatu. Użycie tylko jednego może powodować częstsze występowanie rozwarstwień. Dlatego w firmie Eurocircuits prawie zawsze używamy dwóch warstw prepregu.

Po drugie, rdzenie i warstwy prepregu mają ograniczony okres przydatności – rzędu miesięcy – więc przechowywanie zapasów o wielu grubościach może być kosztowne i prowadzić do strat. Utrzymywanie stanów magazynowych dla niewielkiej liczby "standardowych" najpopularniejszych grubości, które mogą stanowić większość pożądanych warstw, jest opłacalne i zapewnia dobrą dostępność, ponieważ można je kupić u wielu dostawców.

Podsumujmy ważne punkty tych rozważań:

- nominalna grubość płytki to często tylko liczba będąca etykietą produktu.

- obliczona grubość PCB jest sumą nominalnych grubości każdej warstwy tworzącej konstrukcję podłoża (laminaty i miedź). Natomiast zmierzona grubość to rzeczywista grubość laminatu z dodatkiem zewnętrznej grubości folii miedzianej.

- grubości płytek nie obejmują powłoki związanej z metalizacją, wykończeń, maski lutowniczej i opisu.

- większość producentów obwodów drukowanych, w tym także Eurocircuits, przyjmuje dopuszczalną 10-procentową tolerancję obliczonej grubości.

I co najważniejsze: jeśli grubość płytki jest kluczowym parametrem w Twoim produkcie, nigdy nie spodziewaj się, że otrzymasz zawsze taką wartość jaką sprecyzujesz w zamówieniu. Lepiej upewnij się, że masz wystarczający zapas montażowy, który uwzględnia wszystkie najgorsze tolerancje. Jednak w przypadkach, gdy wymagane są jak najmniejsze odchyłki grubości, należy współpracować z nami już na początku, aby upewnić się, że zostanie to osiągnięte.

Nasze oprogramowanie Visualiser udostępnia narzędzia do definiowania grubości płytki pod opcją "calculate board thickness" w ramach narzędzia Buildup Editor. Parametry naszego procesu są następujące:

- grubość warstwy platerującej miedzi 25–50 μm

- tolerancja grubości PCB ±10%

- wykończenie (HAL, ENIG)

- grubość soldermaski 25–45 μm

- grubość opisu 20–25 μm

Do kontroli zmierz płytkę w miejscu bez miedzi, dodaj grubość folii Cu użytej do warstw zewnętrznych, grubość warstwy platerowanej i resztę dodatkowych warstw.

Należy zauważyć, że ostateczna grubość płytki PCB będzie się różnić w zależności od wielu czynników, w tym tolerancji wymiarów materiału bazowego (określonej przez producenta), tolerancji nakładanych powłok, układu projektu, a nawet miejsca pomiaru w obrębie płytki. Na skutek platerowania podczas procesu metalizacji występują też różnice w grubości Cu na samej płytce PCB, a także pomiędzy poszczególnymi płytkami PCB na panelu produkcyjnym. W otworach osadzamy minimum 20 μm miedzi, a średni osad na ścieżkach wynosi 25–35 μm, ale mogą wystąpić wartości szczytowe wynoszące 50 μm lub więcej.

Grubość maski lutowniczej może się również różnić, naszym celem jest minimalna grubość 7 μm, jednak maksymalna może być znacznie grubsza ze względu na grubość folii Cu użytej do warstw zewnętrznych, rzeczywistą grubość osadzanej miedzi lub konieczność dodatkowej obróbki.

Eurocircuits

www.eurocircuits.com