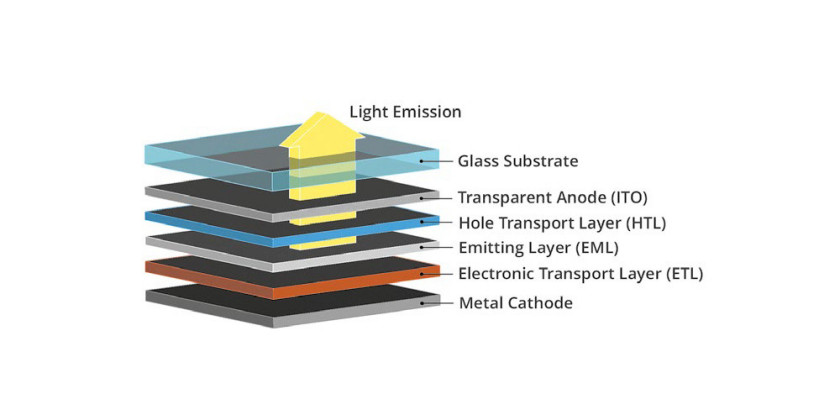

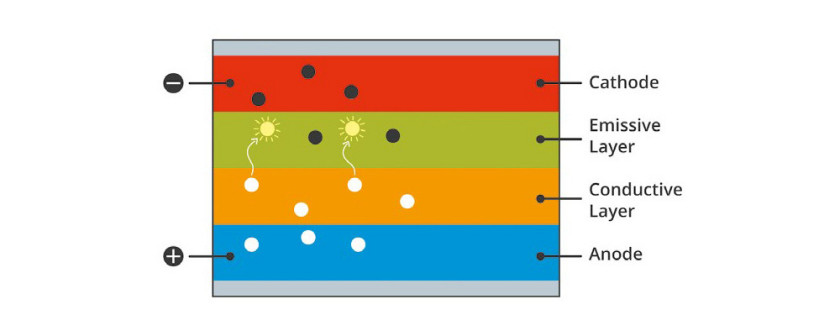

Aby dioda OLED zaczęła świecić, pomiędzy anodę i katodę przykładane jest napięcie. Kiedy prąd zaczyna płynąć, katoda otrzymuje elektrony ze źródła energii, a anoda traci elektrony do źródła. Można też powiedzieć, że anoda „przyjmuje dziury”. Dodane elektrony ładują warstwę emitującą ujemnie, podczas gdy warstwa przewodząca jest naładowana dodatnio. Jest to analogia do warstw domieszkowanych n i p w diodzie krzemowej.

W tym przypadku ładunki dodatnie (dziury) są bardziej mobilne niż elektrony, dlatego przeskakują granicę z warstwy przewodzącej do warstwy emitującej. Jeśli ładunek dodatni (dziura, czyli brakujący elektron) napotka teraz naładowany ujemnie elektron, oba ładunki znoszą się wzajemnie i emitują krótki błysk w postaci fotonu. Jeśli prąd płynie, dziury raz po raz zderzają się z elektronami, stale wytwarzając światło. Proces ten nazywa się rekombinacją (rys. 2). Aby generowane światło było widoczne, przynajmniej jedna z elektrod musi być przezroczysta.

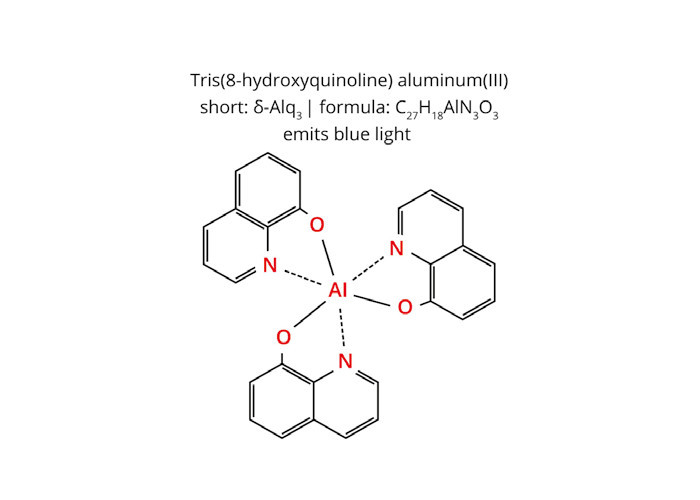

W przeciwieństwie do diod elektroluminescencyjnych (LED), które są punktowym źródłem światła, diody OLED emitują światło na dużym obszarze. Wykonane z nich wyświetlacze są źródłem własnego światła i nie potrzebują podświetlenia, aby wyświetlana treść była widoczna. Materiał organiczny stosowany w diodach OLED składa się ze związków węgla, których skład decyduje o barwie światła. Stosowane są w nich zarówno małe cząsteczki, jak i polimery (duże cząsteczki). Prawie wszystkie produkowane obecnie wyświetlacze OLED to SM-OLED – wykorzystują związki węgla o małych cząsteczkach (small molecules) (rys. 3).

Jednostki PLED lub P-OLED (OLED bazujący na polimerach) mają krótszą żywotność i są mniej wydajne niż SM- OLED. Niemniej producenci cały czas prowadzą badania nad ich właściwościami, gdyż uważa się, że polimery są łatwiejsze w obróbce (np. poprzez drukowanie), dzięki czemu w przyszłości będzie można produkować z ich użyciem tańsze wyświetlacze. Jednak jak dotąd tak nie jest.

AMOLED kontra PMO-LED

Jaka jest różnica pomiędzy wyświetlaczami AMOLED (z aktywną matrycą) i PMO-LED (z pasywną matrycą)?

Wyświetlacze PMOLED zbudowane są na wzór rombu. Anoda i katoda są ułożone w paski prostopadłe do siebie. Punkty przecięcia anody i katody tworzą pojedyncze piksele, z których emitowane jest światło. Obsługa wyświetlacza PMO-LED jest prosta. Każda linia wyświetlacza sterowana jest sekwencyjnie (tj. jedna po drugiej). Pojedynczy piksel wybiera się za pomocą kolumn. Nie ma kondensatora magazynującego energię, więc piksele w rzędzie są przez większość czasu wyłączone. Aby to skompensować, stosuje się wyższy prąd, dzięki czemu piksele świecą jaśniej. Jeśli wyświetlacz ma 20 linii, to każda włączona linia musi świecić 20 razy jaśniej w czasie aktywnym.

Wyświetlacze AMOLED mają zasadniczo taką samą konstrukcję i matrycę anod i katod z materiałem organicznym umieszczonym pomiędzy nimi. Ponadto istnieje w nich warstwa cienkowarstwowych tranzystorów (TFT), których technologia wykonania wywodzi się z wyświetlaczy LCD. Układ TFT pod anodą kontroluje, który piksel jest włączony i jednocześnie kontroluje prąd płynący przez diodę OLED. Kondensatory pamięciowe w każdym pikselu przechowują indywidualny stan odpowiedniego piksela.

Wyświetlacze AMOLED są bardziej wydajne niż pasywne, ponieważ zewnętrzne obwody wymagane do działania PMOLED i sposób sterowania zużywają więcej energii. Oferują także wyższą częstotliwość odświeżania, dzięki czemu są bardziej odpowiednie do większych ekranów, takich jak telewizory lub monitory.

W dalszej części naszych rozważań skupimy się na wyświetlaczach PMOLED. Dlaczego nie na wyświetlaczach AMOLED, zapytacie? Cóż, w przypadku zastosowań przemysłowych istnieje kilka podstawowych kryteriów, których obecnie AMOLED-y nie spełniają.

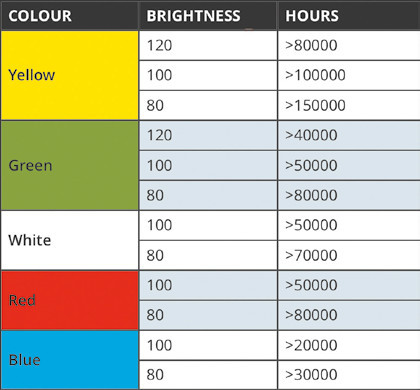

Pierwszym z nich jest żywotność, definiowana jako czas do osiągnięcia 50% początkowej jasności. Obecnie wyświetlacze AMOLED mają o połowę do dwóch trzecich krótszą żywotność niż wyświetlacze TFT LCD. Dzieje się tak za sprawą substancji organicznych, które emitują kolorowe światło. Różne kolory – czerwony, zielony, niebieski – mają różną trwałość i dlatego jako podstawę należy przyjąć kolor o najkrótszym czasie trwania. To kolor niebieski i ma on około 20 000 do 30 000 h trwałości. Dla porównania, wyświetlacz LCD ma żywotność od 50 000 do 70 000 h, a być może nawet 100 000 h.

Po drugie, musimy przyjrzeć się długoterminowej dostępności. Wyświetlacze AMOLED spotykane są przede wszystkim w sektorze konsumenckim, na przykład w smartfonach, tabletach i telewizorach. Z natury rynek tutaj szybko się zmienia. Urządzenia produkowane są przez krótki czas, kilka miesięcy, może rok, zanim z linii produkcyjnej zjedzie kolejna generacja. Oczywiście ilości jednostek w zamówieniach są odpowiednio duże, więc ta szybka zmiana opłaca się również ekonomicznie. W przypadku zastosowań przemysłowych jest odwrotnie – stosunkowo małe ilości i dostępność przez co najmniej 3 do 5 lat, a w szczególnych przypadkach, na przykład w przypadku wyrobów medycznych, 10 lat i często dłużej.

I wreszcie, technologia AMOLED jest bardziej złożona w produkcji i dlatego droższa niż porównywalne wyświetlacze LCD. Wystarczy porównać telewizory w obu technologiach na rynku elektroniki.

Charakterystyka wyświetlaczy PMOLED

Wyświetlacze OLED charakteryzują się niskim zużyciem energii. Wynika to z braku podświetlenia. Niemniej pod względem mocy wyświetlacze PMOLED są znacznie gorsze od wyświetlaczy TFT-LCD, a także od monochromatycznych wyświetlaczy ciekłokrystalicznych o porównywalnej wielkości. Napięcia wymagane do działania mieści się w zakresie od 3 do 15 V. Zakres temperatur pracy jest szeroki i może wynosić od –40°C do 85°C, a w niektórych przypadkach nawet do 105°C.

Najbardziej rzucającymi się w oczy zaletami są parametry optyczne. Szybki czas reakcji w zakresie 10 μs jest znacznie lepszy niż w przypadku wyświetlaczy TFT-LCD, który zwykle wynosi 10 ms, bo ciekłe kryształy potrzebują czasu na obrót. Kontrast jest również znacznie lepszy niż w przypadku wyświetlaczy LCD i przekracza 10 000:1. Oznacza to, że piksele świecą na głębokim czarnym tle. W połączeniu z odpowiednią jasnością (zwykle obliczana jest luminancja na poziomie 16 lm/W) powstaje doskonały obraz. Samoświecące piksele umożliwiają również niezwykle szeroki kąt widzenia 90° ze wszystkich kierunków. Nie występuje żadne przesunięcie kolorów, a jakość obrazu jest doskonała zarówno w bardzo jasnym otoczeniu, jak i w ciemności.

Jeśli jako podłoże użyty zostanie szklany panel, powstanie przejrzysty wyświetlacz, którego wartości jasności spełniają wszystkie wymagania. W tej formie jest to możliwe jedynie przy zastosowaniu technologii light-emitting, czyli aktywnie oświetlających.

Wyświetlacze PM OLED można znaleźć w:

|

Warstwy półprzewodników w OLED-ach są niezwykle cienkie, co pozwala na produkcję bardzo wąskich – mówimy o grubości <1,5 mm – i lekkich wyświetlaczy. Obszar ramki może być również bardzo wąski. Oznacza to, że dostępny jest maksymalny aktywny obszar wyświetlania. Jeśli jako podłoże zostanie zastosowany cienki plastik, wyświetlacz może być jeszcze cieńszy, a jednocześnie elastyczny.

Prosta konstrukcja wyświetlaczy PMOLED sprawia, że są one trwałe i dlatego są również opłacalne. Nie ma tu skomplikowanych konstrukcji, do wytworzenia wyświetlacza wystarczy kilka warstw. Funkcjonalność tej konstrukcji przekłada się na długą żywotność i gwarantuje niską awaryjność. Ponadto produkcja w procesie półprzewodnikowym gwarantuje również długą dostępność. Nie chcemy jednak lekceważyć mniej dobrych funkcji.

W tym miejscu należy wspomnieć o żywotności, która jest zazwyczaj nieco tylko krótsza a coraz częściej nawet dłuższa niż w przypadku wyświetlacza TFT LCD. Ze względu na właściwości materiałów organicznych zależy to od znacznie większej liczby czynników niż podświetlenie LED wyświetlacza LCD. Jednak ciągłe udoskonalenia prowadzą obecnie do akceptowalnej żywotności, która jest bliska lub w międzyczasie nawet większa od TFT (patrz tabela).

Należy jednak zaznaczyć, że w przypadku wyświetlaczy OLED specyfikacja czasu życia odnosi się do pojedynczego piksela. Jeśli poszczególne piksele są używane nadmiernie, tracą jasność szybciej w porównaniu z pikselami, które są używane mniej lub wcale (wypalają się).

Dokąd zmierza branża?

Wszyscy producenci wyświetlaczy PMOLED pracują nad rozwojem produktów, a także badają nowe technologie. Przewiduje się, że rynek pasywnych wyświetlaczy OLED wzrośnie czterokrotnie z obecnych 2,5 mld dol. do 10,5 mld w ciągu najbliższych 10 lat. Poniżej omówiono najważniejsze trendy.

Coraz więcej wyświetlaczy PMOLED wyposaża się w dotyk. W najprostszym przypadku jest to pojemnościowy ekran dotykowy, który jest przyklejany do wyświetlacza, podobnie jak w ciekłokrystalicznych TFT. Bardziej złożony, ale także bardziej opłacalny, jest dotyk zintegrowany. W tym przypadku funkcja dotykowa jest wbudowana w wyświetlacz (tzw. in-cell touch). Kontroler wyświetlacza obsługuje też sygnały dotykowe, ale obecnie jednak tylko kilku producentów oferuje takie zintegrowane kontrolery. Szczególnie w przypadku małych wyświetlaczy OLED metoda ta jest prostsza, ponieważ w nich wykorzystywane są gesty. Obsługa multidotyku i tak nie ma w takich przypadkach sensu, wymagany do tego obszar byłby większy niż sam wyświetlacz.

Kolejna nowość to elastyczność mechaniczna, która powstaje, gdy jako materiał nośny (podłoże) zostanie użyty cienkie, elastyczne tworzywo sztuczne. Otwiera to kilka nowych obszarów zastosowań wyświetlaczy. Głównym obszarem są z pewnością tzw. wearables, drugim ważnym obszarem są zakrzywione powierzchnie obudowy. Zginany ekspozytor można dostosować do powierzchni, co daje projektantom zupełnie nowe możliwości.

Trwają też prace nad coraz jaśniejszymi wyświetlaczami. Proces TADF (termicztermicznie aktywowana opóźniona fluorescencja) wydaje się obiecującym podejściem do zwiększenia jasności.

Materiały TADF jako emitery powodują, że diody OLED są nie tylko jaśniejsze, ale działają przy niższych napięciach, zużycie energii jest mniejsze niż w przypadku konwencjonalnych materiałów organicznych, a żywotność jest dłuższa. Ponadto są niedrogie i nie zawierają metali rzadkich.

Powoli na rynek wchodzą wyświetlacze z coraz mniejszymi pikselami, a więc o większej rozdzielczości przy tej samej przekątnej. W porównaniu do pierwszych konstrukcji obecnie gęstość pikseli jest dwa razy większa. 2,7-calowy wyświetlacz OLED ma dzisiaj rozdzielczość 256×128, dzięki czemu grafika wygląda lepiej.

Kolejnym trendem jest miniaturyzacja. Małe wyświetlacze mogą mieć przekątną zaledwie 0,19 cala i gęstość pikseli do 846 ppi. Jednocześnie w zależności od koloru zwiększa się jasność. Dla bieli zaczyna się ona od 480 nitów do 700 nitów, dla żółtego od 550 nitów do 1000 nitów i dla zieleni od 800 nitów do 1600 nitów.

Codico

tel. 12 417 10 83

www.codico.com