Parametry i niezawodność klasycznych aluminiowych kondensatorów elektrolitycznych w porównaniu z polimerowymi i hybrydowymi

| TechnikaWymienianie obszarów zastosowań kondensatorów właściwie nie ma większego sensu, gdyż znajdują się niemal w każdej aplikacji elektronicznej. Można natomiast dzielić urządzenia na takie, w których parametry kondensatorów nie odgrywają większej roli oraz takie, w których parametry te mają istotne znaczenie.

Kondensatory elektrolityczne (nazywane w slangu krótko elektrolitami) są chętnie stosowane w projektach, ponieważ zapewniają duże pojemności w stosunkowo małych obudowach przy akceptowalnych kosztach. Elektrolity aluminiowe charakteryzujące się dużymi pojemnościami, zdolnością do przepuszczania prądów o dużych natężeniach RMS i względnie niskim kosztem są powszechnym wyborem w wielu zastosowaniach. Nie bez znaczenia jest również szeroki zakres napięć znamionowych, a także dostępność różnych rodzajów obudów. Jednak klasyczne aluminiowe kondensatory elektrolityczne z ciekłym elektrolitem mają wady, z których najpoważniejsza to wycieki elektrolitu i jego wysychanie. Niestety, skutkuje to pogorszeniem niezawodności urządzeń i ograniczeniem ich żywotności. W porównaniu z innymi typami kondensatorów mokre elektrolity aluminiowe wykazują również wyższą wartość ESR i większą zmienność tego parametru w zależności od temperatury.

Niezależnie od prac nad mokrymi kondensatorami elektrolitycznymi obserwujemy rozwój polimerów przewodzących i hybrydowych elektrolitów aluminiowych, które zastępują ciekły elektrolit polimerem stałym lub kombinacją polimer-ciecz. W nowym rodzaju kondensatorów uzyskano większą niezawodność, złagodzone też zostały ograniczenia wydajności w porównaniu z elektrolitami mokrymi. Elektrolity aluminiowe znajdują wiele nowych zastosowań.

Elektrolity aluminiowe a elektrolity z tlenku tantalu i niobu

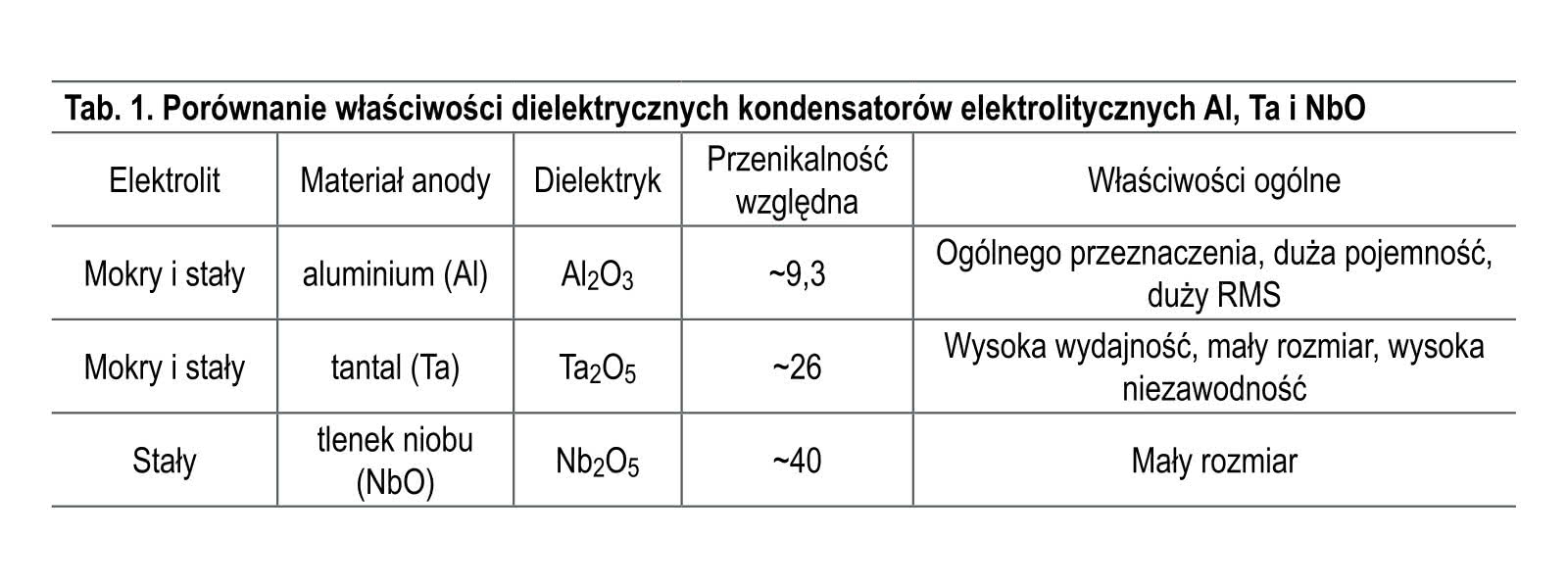

Nazwy elektrolitów pochodzą od materiału anody, co w naturalny sposób skłoniło nas do myślenia o kondensatorach jako o elektrolitach aluminiowych. Istnieją jednak dwa inne popularne elektrolity – tantal i tlenek niobu. Chociaż w artykule skupiono się na elektrolitach aluminiowych, warto poświęcić chwilę na przedstawienie wszystkich trzech popularnych typów.

W tabeli 1 przedstawiono porównanie przenikalności względnej dielektryków stosowanych w różnych kondensatorach elektrolitycznych. Wynika z niej, że elektrolityczne kondensatory aluminiowe charakteryzuje niska przenikalność względna elektrolitu w porównaniu z tantalem (~26) i tlenkiem niobu (~40). Na pierwszy rzut oka porównanie to może wprowadzić czytelników w błąd, ponieważ mogą sądzić, że elektrolity aluminiowe mają mniejszą gęstość pojemności (mF/cm³) w porównaniu z elektrolitami tantalowymi lub niobowymi. Nie jest to jednak prawda.

Ograniczenia elektrolitycznych kondensatorów aluminiowych wynikające z niskiej przenikalności elektrycznej ich dielektryków z nawiązką są rekompensowane przez zdolność do zwiększania pola powierzchni poprzez głębokie trawienie aluminium. Uzyskuje się tym samym zwiększenie pola powierzchni elektrod, a zatem i zwiększenie pojemności. Zalety elektrolitów z tlenku tantalu i niobu to niższe straty, lepsza stabilność elektryczna, szeroka gama rozmiarów obudów SMT, w tym ultraminiaturowych/niskoprofilowych, poszerzone pasmo przenoszenia i wysoka niezawodność szczególnie istotna dla zastosowań w wojska, medycynie i lotnictwie.

Elektrolityczne kondensatory aluminiowe

Aluminiowe kondensatory elektrolityczne (Al-El) są powszechnie stosowane w elektronice. Decyduje o tym przede wszystkich ich niska cena, ale również to, że mogą osiągać bardzo duże pojemności w stosunku do rozmiaru. W artykule jest mowa głównie o kondensatorach pionowych SMT, ale należy zauważyć, że elektrolity aluminiowe są dostępne w wielu rodzajach obudów i charakteryzują się dość szerokim zakresem napięć znamionowych. Są stosowane w zróżnicowanych aplikacjach, od stacji bazowych, przemysłowych zasilaczy, wysokiej jakości sprzętu AGD, produktów ekologicznych energetyki i motoryzacji, aż do powszechnych ładowarek do urządzeń elektronicznych.

Technologia produkcji aluminiowych kondensatorów elektrolitycznych ewoluowała w kierunku poprawy ich niezawodności i właściwości elektrycznych.

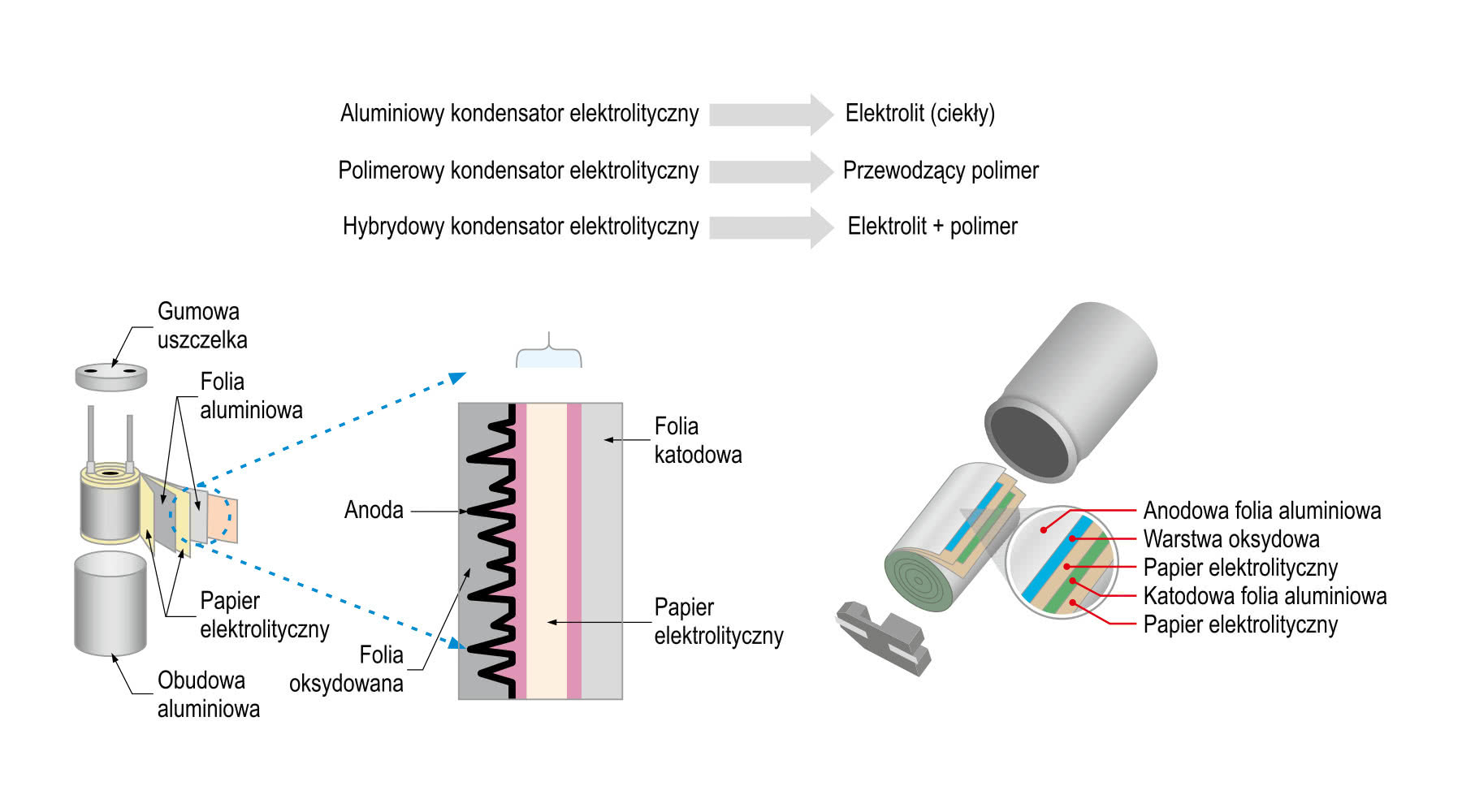

Uproszczony przykład konstrukcji pionowych elektrolitów aluminiowych został przedstawiony na rysunku 1. Proces produkcji rozpoczyna się od wytworzenia silnie wytrawionej anody aluminiowej, na której utworzony jest tlenek dielektryczny. Do oddzielenia anody od katody stosowany jest porowaty papier. Kombinacja ta jest zwijana i umieszczana w małej obudowie w kształcie puszki, a następnie wprowadzany jest do środka ciekły elektrolit. Ma on kontakt z foliami tworzącymi elektrody. Na koniec ciekły elektrolit zabezpiecza się przed wyciekaniem, zamykając puszkę od góry gumową uszczelką, a na dnie puszki umieszcza się podstawę SMT umożliwiającą montaż kondensatora na płytce drukowanej.

Kondensatory zbudowane w ten sposób – przy użyciu ciekłego elektrolitu – nazywane są mokrymi elektrolitami aluminiowymi. Skład chemiczny elektrolitu w ogromnym stopniu wpływa na działanie kondensatorów w zależności od temperatury, ciśnienia, różnych zaburzeń elektrycznych i czasu. Ciekły elektrolit łączy elektrycznie anodę i katodę, ale istotna jest tu efektywna powierzchnia obejmująca całą wytrawioną powierzchnię. Dzięki temu, że anoda jest odpowiednio trawiona, uzyskuje się znaczne jej zwiększenie, a więc i pojemności.

Elektrolity polimerowe

Zastąpienie mokrego elektrolitu polimerem przewodzącym doprowadziło do powstania kondensatora, w którym całkowicie wyeliminowano wyciek ciekłego elektrolitu. Całkowicie usunięto także wszelkie obawy dotyczące wysuszenia/starzenia w długim czasie eksploatacji.

Aluminiowe kondensatory polimerowe są dostępne w wersjach warstwowych lub zwijanych. Kondensatory warstwowe mają aluminiowy stos anod i katod przedzielonych warstwami przewodzących polimerów. Proces układania ma tendencję do zmniejszania indukcyjności kondensatora w porównaniu ze zwijanymi polimerami aluminiowymi. Zwiększa się tym samym pasmo przenoszenia kondensatora. Układanie w stosy zmniejsza jednak pojemność takiego pakietu. Zbudowane tą metodą aluminiowe kondensatory elektrolityczne mają zarówno niższą indukcyjność, jak i niższą pojemność w porównaniu ze zwiniętymi polimerami aluminiowymi. Wada dotycząca pojemności zostanie w przyszłości zlikwidowana, ale na dzień dzisiejszy jest to nieodłączny kompromis przy wyborze pomiędzy budową warstwową a zwijaną.

Inną różnicą jest to, że warstwowe polimery aluminiowe wykazują znacznie zmniejszoną wysokość w porównaniu ze zwijanymi polimerami aluminiowymi. Obniżona wysokość zapewnia lepszą odporność na wstrząsy i wibracje, a także łatwość wdrożenia w konstrukcjach o ograniczonej wysokości. Układ warstwowych polimerów aluminiowych może czasami mieć obudowę pośrednią lub powłokę, która jest następnie zamykana w mieszance żywicy z końcówkami J.

Spotykamy również kondensatory epoksydowo-aluminiowe oparte na zwijanym polimerze. Mają one strukturę zwijanej elektrody, tak jak w przypadku mokrych elektrolitów aluminiowych. Nie można więc ich porównywać z elektrolitami ułożonymi w stosy. Jak wynika z powyższego opisu, zwijane polimery aluminiowe oferują większy zakres pojemności niż warstwowe polimery aluminiowe. Ponadto zwijane polimery aluminiowe zapewniają niższy ESR niż technologia polimerów aluminiowych ułożonych w stos i proporcjonalnie wyższą obciążalność prądową. Wartość ESR jest nie tylko niższa w polimerach przewodzących, ale wykazuje około trzykrotnie większą stabilność temperaturową niż elektrolity mokre (rys. 2).

Elektrolity polimerowe wykazują ponadto większą niezawodność w porównaniu z elektrolitami mokrymi. Jeśli porównamy niezawodność komponentów o podobnej wielkości obudowy, pojemności i napięciu powyżej 20°C, oczekiwana żywotność aluminiowego elektrolitu wzrasta czterokrotnie, podczas gdy żywotność kondensatora stałego polimerowo-aluminiowego zwiększa się w przybliżeniu 10-krotnie. Jednakże polimery przewodzące wykazują większy prąd upływu i koszt, są też wrażliwe na silne wstrząsy i wibracje.

Aluminiowe polimery elektrolityczne są sprawdzoną technologią kondensatorów od ponad dziesięciu lat. Najnowsze osiągnięcia w tej technologii to zmniejszenie ESR, co proporcjonalnie zwiększa wartość znamionową prądu RMS przepływającego przez kondensator. Zmniejszona wartość ESR zmniejsza również wzrost temperatury elementu, poprawiając tym samym jego niezawodność. Ulepszenia te są wynikiem zwiększonej czystości materiałów używanych do produkcji, a także postępu technologicznego.

Elektrolity hybrydowe

Hybrydowe kondensatory elektrolityczne, które zawierają zoptymalizowaną kombinację materiałów ciekłych i stałych, opracowano pod kątem ograniczenia prądu upływu. Jednocześnie został obniżony parametr ESR mokrych elektrolitów. Poprawiona została w ten sposób niezawodność i wydajność zarówno kondensatorów mokrych, jak i polimerowych. Ponadto elektrolity hybrydowe sprawdzają się wyjątkowo dobrze w środowiskach o wysokiej wilgotności. Mają one pewne ograniczenia dotyczące CV (parametr określający w pewnym sensie jaką maksymalną pojemność elektryczną można uzyskać w danej objętości kondensatora), są one minimalizowane. Z elektrolitami hybrydowymi wiążą się jednak wyższe koszty.

Najnowsze osiągnięcia dotyczące aluminiowych elektrolitów hybrydowych są związane z pracami nad zwiększaniem czystości materiałów metalicznych. W tym zakresie notowane są widoczne postępy, poprawia się również optymalizacja składu części stałych i mokrych elektrolitu. Sukcesy można także odnotować w zakresie optymalizacji mieszania i dozowania materiałów elektrolitowych. Rezultatem tych postępów jest zwiększona pojemność, niższe straty pasożytnicze, poprawiono niezawodność i mniejsze przyrosty temperatury przy porównywalnych natężeniach prądu RMS.

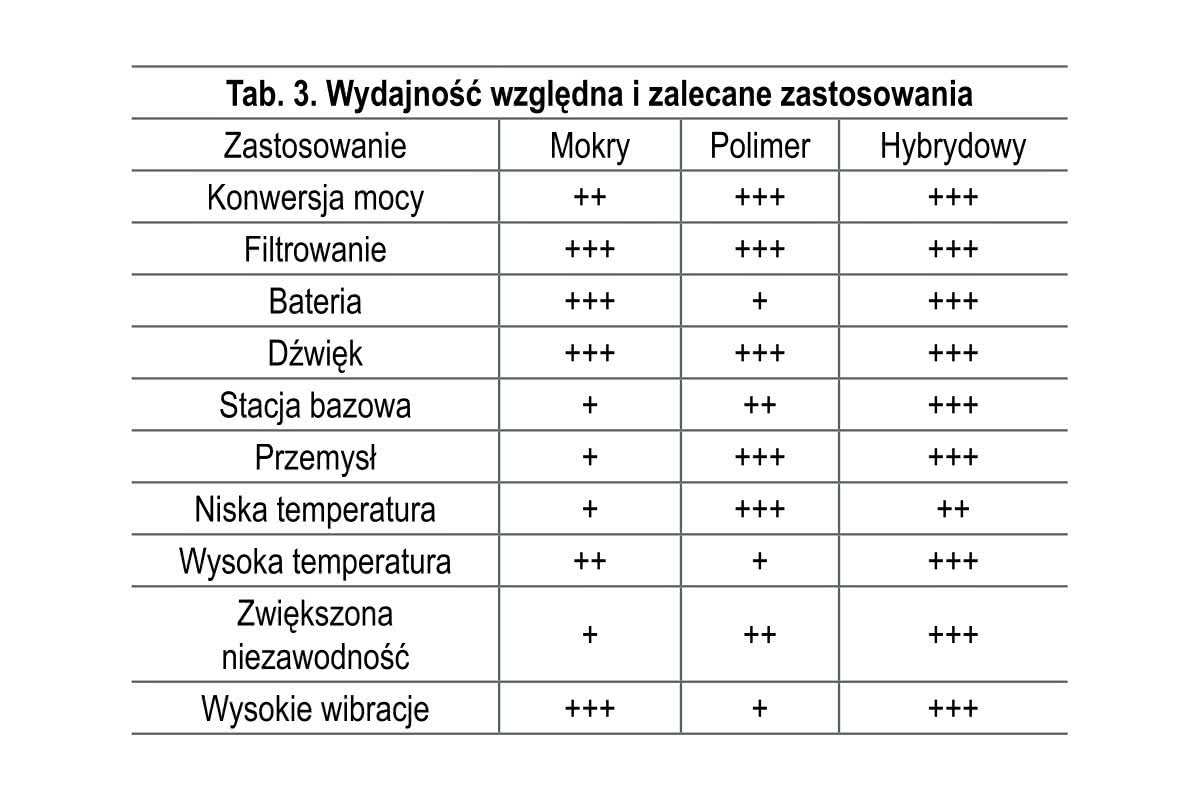

Krótkie porównanie własności aluminiowych kondensatorów elektrolitycznych mokrych, polimerowych i hybrydowych zostało zawarte w tabeli 2. Podkreślono w niej zalety i obszary wymagające weryfikacji dla poszczególnych technologii.

Zastosowanie według rodzaju elektrolitu

Projektując urządzenia elektroniczne, należy brać pod uwagę to, że nie ma idealnego kondensatora, który spełniałby wszystkie oczekiwania w każdej aplikacji. Poszczególne typy kondensatorów elektrolitycznych będą wykazywały korzystne cechy w określonych zastosowaniach, ale nie będą zalecane do innych aplikacji. Projektant powinien więc umiejętnie dobierać elementy z szerokiej oferty rynkowej.

W większości przypadków dobrym wyborem będą tradycyjne mokre kondensatory elektrolityczne. Z powodzeniem można je stosować w konsumenckich układach elektronicznych, które charakteryzują się zwykle niezbyt długim czasem użytkowania. Kondensatory te można powszechnie znaleźć w układach konwersji mocy i zastosowaniach audio.

Niska wartość ESR i zwiększona niezawodność elektrolitycznych kondensatorów polimerowych powodują, że są one stosowane w aplikacjach o wyższych wymaganiach, takich jak sektor przemysłowy, transportowy i komunikacyjny. Ich zwiększony prąd upływu zwykle ogranicza jednak zastosowanie w urządzeniach pracujących w wyższej temperaturze, a także w aplikacjach związanych z pozyskiwaniem energii lub zasilaniem akumulatorowym. Zwiększone wartości znamionowe prądu RMS predestynują je do zastosowań w układach konwersji mocy.

Hybrydowe elektrolity aluminiowe nadają się idealnie do wysokowydajnej elektroniki wymagającej stabilnych parametrów o niskich stratach i zwiększonej niezawodności.

Przykład zastosowania

Zastosowanie elektrolitów polimerowych i hybrydowych zostało pokazane na przykładzie monolitycznej wysokonapięciowej przetwornicy synchronicznej DC-DC. Konstrukcja została oparta na chipie LTC3115 ze względu na szeroki zakres napięć wejściowych i wyjściowych od 2,7 do 40 V. Tak szeroki zakres roboczy pozwala na użycie tego urządzenia w różnych zasilaczach samochodowych i przemysłowych, w zastosowaniach oświetleniowych itp. W konkretnym przypadku projektowym pokazanym na fotografii 3 napięcie wejściowe wynosiło 17 V, a napięcie wyjściowe 12 V.

Konstrukcja wymaga, aby kondensatory używane jako filtry wejściowe i wyjściowe miały niski ESR i zdolność do przewodzenia dużych prądów przemiennych. Jest to konieczne do minimalizacji tętnienia napięcia wyjściowego. Do tego zastosowania można potencjalnie wybrać wiele typów kondensatorów – od ceramicznych po tantalowe, polimerowe tantalowe i aluminiowe.

Przedstawiony projekt uwzględniał kompromisy w zakresie kosztów, rozmiarów, wycieków i niezawodności. Ostatecznie wybrano kondensator polimerowo-aluminiowy elektrolityczny (Kyocera AVX 68 μF, 35 V, AVX P/N APA0609680M035R) ze względu na jego mały rozmiar, niski ESR, akceptowalną wydajność prądową RMS i koszt.

Kondensator wyjściowy został wybrany jako hybrydowy aluminiowy kondensator elektrolityczny (Kyocera AVX 27 μF, 25 V, AVX P/N AHA0608270M025R) z podobnych powodów jak polimer (niski ESR, mały rozmiar). Ale hybryda zapewnia również dodatkową stabilność i niezawodność regulowanej mocy wyjściowej, co było pożądane w wysokowydajnej przetwornicy.

W tabeli 3 przedstawiono podsumowanie kluczowych zastosowań i względnej wydajności każdej technologii.

Jarosław Doliński

Źródło: Polymer And Hybrid Styles Improve Performance And Reliability Of Aluminum Electrolytic Capacitors, Kyocera