Niezwykle istotnym zagadnieniem jest testowanie modułów. Związane z tym wymagania muszą być obowiązkowo uwzględniane już na etapie projektu PCB. Pozwoli to na kontrolowanie kosztów produkcji, a często może zapobiec bardzo dużym, niezaplanowanym wydatkom. Podstawową kwestią jest bezkompromisowe zapewnienie prawidłowego i niezawodnego działania produktu końcowego.

Zaprojektowanie płytki drukowanej z zapewnieniem możliwości testowania jest kluczowym wymogiem w spełnieniu ogólnych kryteriów projektowania pod kątem produkcji (DFM). W trakcie procesu opracowywania płytki drukowanej projektant musi rozważyć podstawowe cechy wymagane do testów elektrycznych, testów weryfikujących funkcjonalność komponentów i identyfikujących wady montażowe PCB. Niedoskonałości wykryte podczas testowania mogą obejmować wady występujące podczas procesu montażu, przerwy i zwarcia przypisywane operacjom lutowania, błędy rozmieszczenia elementów lub nieświadome zastosowanie podrobionych, wadliwych lub uszkodzonych elementów, które mogą wpływać zarówno na wydajność, jak i długoterminową niezawodność produktu.

W artykule skupimy się na trzech metodologiach testowania montażu PCB. Są to:

- testy funkcjonalne,

- podzielony test funkcjonalny,

- test in-circuit.

Wybierając rodzaj testów elektrycznych, projektant powinien wziąć pod uwagę takie czynniki, jak wielkość produkcji i konkretne wymagania użytkownika końcowego. Na przykład wymagania dla takich grup urządzeń, jak sprzęt medyczny, wojskowy, lotniczy czy elektronika użytkowa, będą zgoła odmienne. Podobnie wyroby niskoseryjne mogą wymagać jedynie testów funkcjonalnych, podczas gdy dla urządzeń produkowanych w dużych ilościach lub wymagających skomplikowanej obsługi konieczne będzie stosowanie testów bardziej wyszukanych.

Strategia testów elektrycznych

Opracowując strategię testów, należy uwzględnić wiele czynników pozwalających wyselekcjonować metody testowania. Wskazane by było, aby przed rozpoczęciem projektowania płytki drukowanej specjalista zajmujący się inżynierią testowania miał wgląd w schemat projektu. Pozwoliłoby to przekazać ewentualne sugestie projektantowi PCB. Do częstych propozycji należy podzielenie złożonej logiki na mniejsze, funkcjonalne sekcje, zapewnienie odpowiedniej liczby prawidłowo rozmieszczonych kondensatorów odprzęgających, a także uwzględnienie w projekcie rezystorów terminujących szybkie linie cyfrowe i rezystorów podciągających na nieużywanych liniach logicznych. W tym wszystkim obowiązuje jedna ważna zasada – należy dążyć do maksymalizacji pokrycia błędów, ale nie za wszelką cenę.

Niskoseryjne lub mniej złożone zespoły płytek drukowanych mogą być poddawane tylko testom funkcjonalnym typu "go or no-go". Nie można tego powiedzieć o produkcji wielkoseryjnej, lub o urządzeniach mających bardziej skomplikowaną budowę. W tym przypadku konieczne będą raczej jakieś testy całkowicie zautomatyzowane lub mające formę półautomatycznego podziału funkcjonalnego, a także testów In-circuit (ICT – w układzie). Metody te, stosowane razem, mogą osiągnąć 100% pokrycie usterek, zapewniając, że żaden zespół płytki drukowanej nie opuści fabryki z potencjalnie szkodliwą wadą produkcyjną lub usterką funkcjonalną.

Większość wad związanych z procesem lutowania, takich ja przerwy lub zwarcia, można wykryć wizualnie przy użyciu powiększenia. W produkcji na dużą skalę mogą być używane zautomatyzowane systemy kontroli optycznej (AOI), a nawet systemy kontroli rentgenowskiej. Te ostatnie są przydatne szczególnie do wykrywania nieuchwytnych wad lutowniczych, na przykład pod układami w obudowach BGA lub QFN.

Test funkcjonalny PCB

Do testów funkcjonalnych PCB zostały opracowane specjalne urządzenia. Nie testują one całego zespołu w całości, lecz dzielą go na kilka partycji sprawdzanych niezależnie.

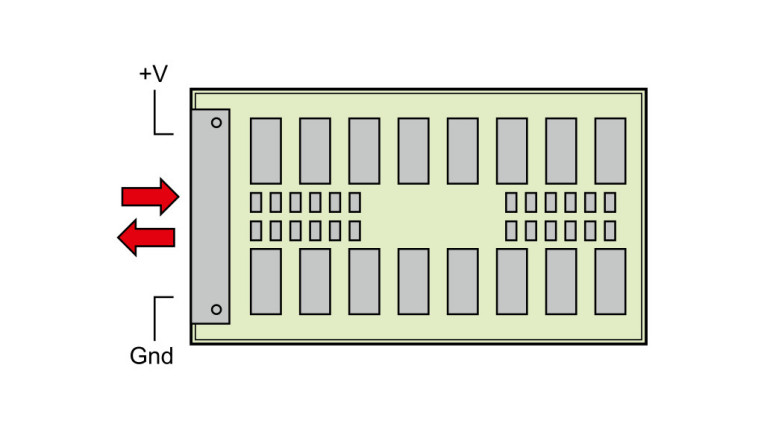

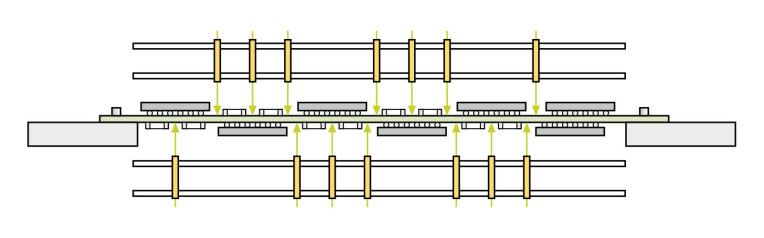

Test elektryczny jest prowadzony z włączonym zasilaniem. Dzięki temu możliwa jest ocena rzeczywistej wydajności zespołu. W testach tego typu dostęp do układów na PCB jest zazwyczaj możliwy przez złącze interfejsu lub interfejs sondy z wejściami/wyjściami opracowanymi specjalnie do procedury testowej (rys. 1). Przy małej liczbie części składowych wymagających przebadania, wykrywanie uszkodzeń elementów lub wad związanych z montażem jest zadaniem w zasadzie rutynowym. Gdy zespół ulegnie awarii z powodu nieprawidłowego działania jakiegoś elementu lub elementów, wszystkie zidentyfikowane komponenty zostaną wylutowane i wymienione przed powtórną inspekcją i ponownym testowaniem.

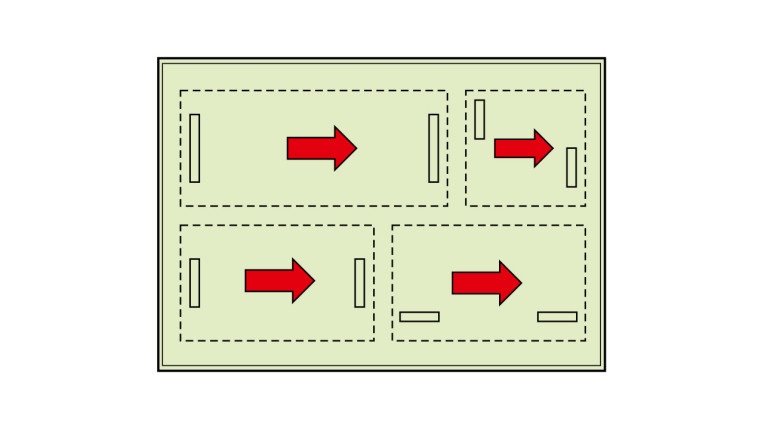

Płytki o dużej gęstości elementów będą wymagały bardziej złożonych przygotowań do testów. Testowanie partycji jest zwykle półautomatyczne, wymagające specjalnie opracowanej stacji testowej i dostępu do stacjonarnego sprzętu pomiarowego. Ten rodzaj testowania jest często stosowany do pomiaru wzmacniacza, układu RF i IF (częstotliwości pośredniej) oraz innych wrażliwych funkcji urządzenia. Podział funkcji pozwala operatorowi na wyizolowanie i wykonanie określonych pomiarów krytycznych funkcji układu, umożliwiając szybszą identyfikację usterek, zarówno na poziomie komponentów, jak i usterek związanych z procesem montażu (rys. 2).

Dodatkowo, inżynier testujący może zażądać od projektanta płytki drukowanej zapewnienia możliwości wyłączenia wewnętrznego przebiegu zegarowego. Celem takiego zabiegu jest przyspieszenie testowania i poprawa jego wydajności.

Testowanie In-Circuit (ICT)

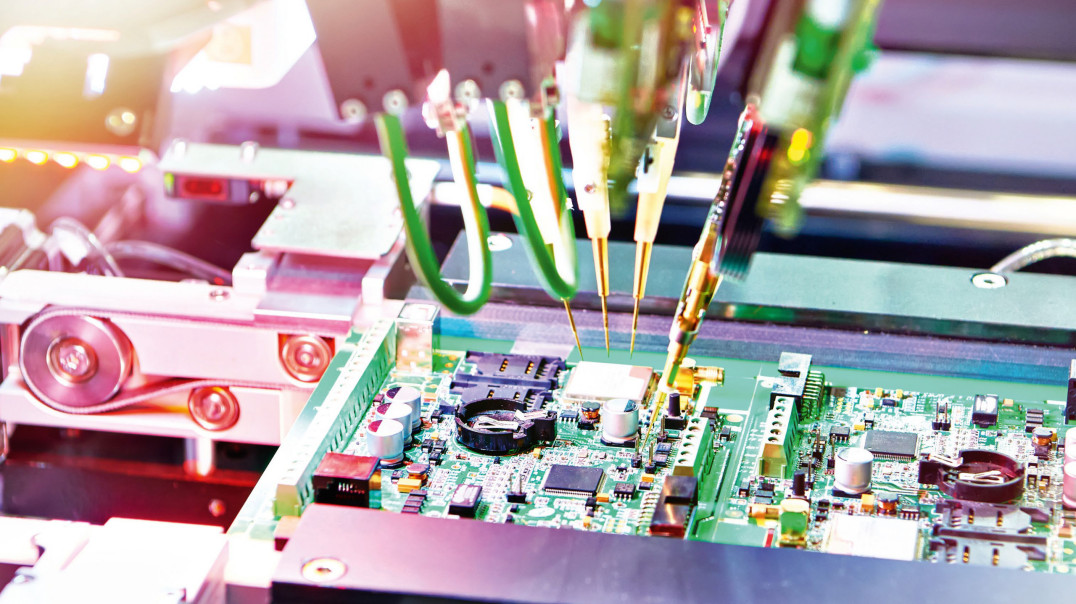

Potwierdzenie pełnej jakości montażu wymaga stosowania testów elektrycznych o dużo większej złożoności. W testach in-circuit stosowane jest specjalnie opracowane dla nich oprzyrządowanie z sondą sprężynową. Rozwiązanie to udostępnia do testów wszystkie sieci występujące na płytce drukowanej. Są one łączone za pośrednictwem sond z systemami testowymi zaprogramowanymi do pomiaru każdej z nich.

Przygotowując stanowiska do testowania montażu PCB, należy wyposażyć panel w otwory na narzędzia. Aby utrzymać stałą pozycję testowanej płytki, niezbędne są co najmniej dwa takie nieplaterowane otwory, a więc takie, które nie mają przejścia elektrycznego między warstwami obwodu drukowanego.

Wymagania dotyczące otworów na narzędzia:

- na płytce drukowanej muszą znajdować się co najmniej dwa nieplaterowane otwory na narzędzia.

- w idealnym przypadku otwory na narzędzia powinny być zlokalizowane w ukośnych rogach płytki.

- komponenty i końcówki sondy testowej powinny być umieszczone z dala od otworów na narzędzia.

Oprogramowanie dla testów in-circuit ma na celu określenie ogólnej funkcjonalności zespołu, identyfikację lokalizacji wyprowadzeń elementów wymagających uwagi, potwierdzenie, że wartości określone dla wszystkich urządzeń pasywnych są prawidłowe oraz że półprzewodniki działają prawidłowo.

Dostęp do sieci w testach ICT

Aby umożliwić systemowi testowania w obwodzie działanie bez żadnych kompromisów, należy zapewnić stuprocentowy dostęp sond testowych do każdej "sieci". Mniejszy od 100% dostęp do sieci będzie skutkował pogorszeniem pokrycia testowego. Na rysunku 3 przedstawiono przykład zespołu SMT o dużej gęstości, który wymaga dwustronnego dostępu do sondy testowej.

Konstrukcja sond i rozmiar pola testowego

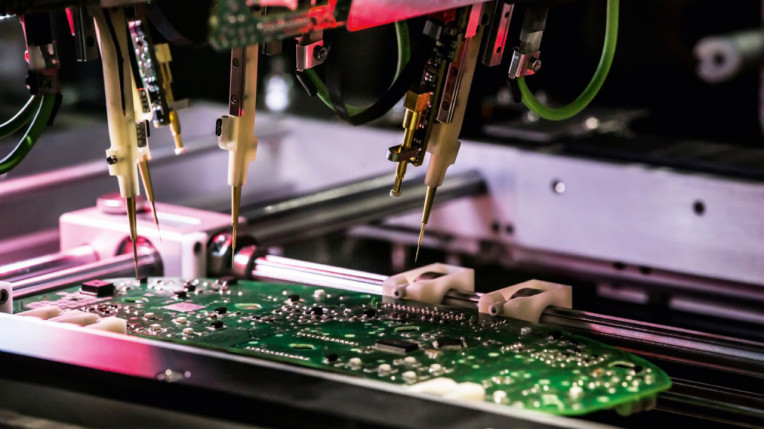

Minimalna powierzchnia przeznaczona dla interfejsu sondy zależy od dokładności wyrównania oprzyrządowania testowego do miejsc testowych płytki drukowanej i konstrukcji styków sondy. Sondy testowe dostarczane do testów in-circuit są zaprojektowane tak, aby wywierały równomierny nacisk we wszystkich miejscach. Sprężynowe styki mają szeroki zakres konstrukcji końcówek pozwalający uzyskać dostęp nawet do najbardziej ograniczonych lokalizacji na płytkach testowych (rys. 4). Dostawcy oprzyrządowania testowego zauważają, że nie jest to zwykle brane pod uwagę podczas początkowej wyceny i mogą mieć wpływ zarówno na czas opracowania oprzyrządowania, jak i na koszty.

Podstawowe wymagania ICT

- Jeden węzeł testowy na sieć

- Preferowany odstęp między sondami 2,0 mm (0,080")

- Dopuszczalny odstęp między sondami 1,2 mm, niemniej mniejsze sondy igłowe są delikatne i łatwo się wyginają

- Rozmiar styku dla sondy na płytce drukowanej powinien być większy niż 0,3 mm (0,012")

- Preferowany dostęp do wszystkich węzłów z jednej strony

- Dopuszcza się dostęp do sondy testowej z dwóch stron, jeśli jest to konieczne, ale dwustronne oprawki tekstowe są zazwyczaj trzykrotnie droższe

- Należy zapewnić 1,2 mm (0,050") odstęp między korpusem sondy a korpusem urządzenia.

Przygotowując platformę tak, aby miała dostęp do każdej sieci układu, konstruktorzy oprzyrządowania dla testów in-circuit będą mieli szereg wymagań. Należy im zapewnić schemat ideowy urządzenia, wykaz sieci i zestawienie materiałów definiujących projektant referencyjny elementów, a także parametry fizyczne każdego komponentu. Lokalizacje i orientacje poszczególnych elementów oraz dokładne współrzędne XY niezbędne do zapewnienia dostępu do sondy testowej zostaną określone w plikach CAD.

Źródło: Vern Solberg, Design for Test, Design Magazine 2/22 opr. Jarosław Doliński