Zastosowanie układów tego typu w branży motoryzacyjnej jest szansą dla wielu firm. Przykładem jest firma Actel, która aby móc konkurować z największymi koncernami z tego sektora została zmuszona do poszukiwania pionierskich zastosowań układów FPGA. Dotyczy to zwłaszcza pojazdów najnowszej generacji, czyli hybrydowych i elektrycznych.

Potrzeby i oczekiwania

Jak na razie ogromną większość układów FPGA można znaleźć przede wszystkim w aplikacjach informacyjno-rozrywkowych oraz telematycznych. Najwięksi producenci FPGA, czyli firmy takie jak Xilinx i Altera, planują dalszy rozwój głównie w tych dziedzinach. W związku z tym, mniej znaczący producenci, tacy jak Actel, poszukują swojej niszy w innych obszarach zastosowań. Możliwość implementacji FPGA stanowi konstrukcja układu napędowego, czyli element, który nie zmieniał się od lat, ale obecnie wymaga nowych rozwiązań. Pojawienie się samochodów hybrydowych i elektrycznych, a także ogniw paliwowych, biopaliw oraz wyrafinowanych silników diesla zmusza producentów z branży motoryzacyjnej do rozwijania systemów elektronicznych, które będą w stanie sprostać wymaganiom sterowania nowymi układami napędowymi. Rynek stał się otwarty także dla nowych systemów bezpieczeństwa takich jak systemy unikania kolizji, układy wspomagające parkowanie, alarmy oraz kamery montowane na pojazdach. Projektanci układów napędowych oraz samochodowych systemów bezpieczeństwa wymagają od podzespołów elektronicznych wysokiej niezawodności, niskiego poboru mocy oraz zdolności do poprawnej pracy w trudnych warunkach środowiskowych. Ponadto istotny jest krótki czas produkcji systemu elektronicznego i możliwość łatwego dostosowywania go do zmian wprowadzanych w końcowym etapie projektu. Niestety większość oferowanych na rynku układów elektronicznych nie spełnia tych wymogów.

Poszukiwania ideału

Układy typu ASIC dyskwalifikuje wysoki koszt produkcji, złożoność i długi czas trwania etapu projektowego, brak elastyczności wprowadzania zmian oraz wysokie ryzyko. Innym przykładem są mikrokontrolery, które co prawda zapewniają większą elastyczność, ale mają wadę w postaci dużego poboru mocy. Ponadto nie spełniają one wysokich wymagań pod względem czasu odpowiedzi, który jest kluczową kwestią w aplikacjach, takich jak silniki diesla najwyższej klasy. W tym przypadku niezbędna jest bowiem możliwość kontroli i regulacji procesu wtrysku w czasie rzeczywistym. W związku z tym, w sektorze motoryzacyjnym znalazły zastosowanie złożone układy programowalne. Należy jednak pamiętać, że układy CPLD również mają wady. Charakteryzuje je mniejsza gęstość upakowania, są zazwyczaj wytwarzane w wyniku procesów technologicznych, których nie można zakwalifikować do najnowocześniejszych rozwiązań, mają ograniczone właściwości oraz możliwości bloków I/O. Dla kontrastu można podać przykład układów FPGA opartych o pamięci SRAM. Charakteryzują się dużą gęstością upakowania tranzystorów, ale są wrażliwe na błędy. Co więcej, stosunkowo wysoki pobór mocy związany ze stosowaniem układów FPGA opartych o pamięci SRAM może powodować wzrost temperatury, który ogranicza do około 100°C maksymalną temperaturę otoczenia, w jakim może pracować.

Innowacja Actela

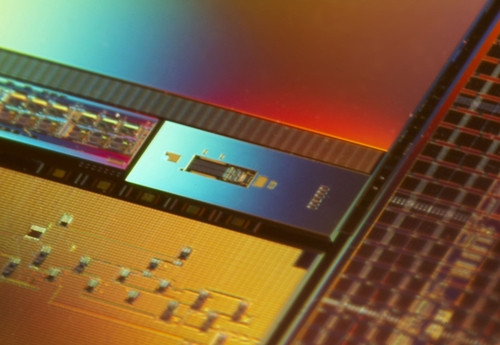

Wszystkie wymienione problemy wyjaśniają dlaczego Actel rozpoczął pracę nad rodziną układów ProASIC3. Obejmuje ona pierwsze układy FPGA, które przeszły testy sprawdzające przydatność do zastosowań w pojazdach i uzyskały kwalifikację pierwszego stopnia AEC-Q100 (Automotive Electronics Council). W praktyce oznacza to, ze zostały one dopuszczone do wykorzystania w pojazdach, w dziedzinach wykraczających poza typowe aplikacje informacyjno-rozrywkowe i telematyczne. A to oznacza możliwość użycia tych układów w kluczowych elementach systemu związanych z układem napędowym i bezpieczeństwem. Wpływ na to ma niski pobór mocy, odporność na błędy, elastyczność, rozbudowane cechy oraz możliwość pracy w wysokich temperaturach, tj. nawet do 125°C temperatury otoczenia. Sprawia to, że sprawdzają się w ekstremalnych warunkach, jakie panować mogą wewnątrz pojazdu. Układy tego typu powstają w wyniku procesu CMOS-plus-Flash, wdrażanego przez firmę Infineon, który realizowany jest w technologii 130nm. Cechą charakterystyczną tej metody jest grubsza warstwa tlenku, co zapewnia zdolność do pracy w wyższych temperaturach i redukuje prąd upływu. Zastosowanie konfiguracji w pełni opartej o technologię Flash zapewniło odporność na błędy oraz umożliwiło zmniejszenie poboru mocy, co z kolei ograniczyło wydzielanie ciepła.

Oprócz specyfikacji AEC, układy te są zgodne także z przemysłowym standardem PPAP (Production Part Approval Process), co jest dodatkowym atutem, ponieważ atestu tego wymagają niektórzy producenci pojazdów. Ich produkcja spełnia normę zarządzania jakością TS16949.

Podsumowanie

Układy Actela zostały włączone do szeregu aplikacji obejmujących zarówno pomocnicze systemy wizyjne, jak i wysoce wytrzymałe sterowniki silników diesla, które wykorzystuje się w ciągnikach oraz w sprzęcie górniczym. Układy należące do rodziny ProASIC3 zawierają od 60 tys. do 1 mln bramek logicznych. Przykładem jest układ A3P1000 z milionem bramek logicznych, który jest obecnie dostępny w cenie poniżej 20 dol. przy zamówieniu 250 tys. sztuk. Sukces firmy Actel jest dowodem na to, jak poprzez umiejętne wykorzystanie niszy rynkową, stać się liderem w branży.

Monika Jaworowska