Komponenty przewlekane zwykle montowane są na fali lutowniczej lub z wykorzystaniem automatu do lutowania selektywnego. Jak wiemy, montaż taki wymaga wstępnie nałożenia komponentu na płytkę drukowaną z zamontowanymi wcześniej komponentami SMD, poddania płytki działaniu fali lutowniczej i na końcu dodatkowego sprawdzenia wyrobu pod kątem ewentualnych błędów procesowych, jak brak połączenia, powstałe zwarcie lub przemieszczenie komponentów.

Zdarzają się przypadki, gdzie nadal rozsądne zdawałoby się stosowanie montażu ręcznego, który poza długimi czasami operacji, charakteryzuje się znacznym wpływem czynnika ludzkiego – jakość i powtarzalność otrzymanego w tym przypadku połączenia bardzo zależy od umiejętności i doświadczenia pracownika.

Wychodząc naprzeciw oczekiwaniom rynku, firma Phoenix Contact proponuje pełną gamę wtyków oraz gniazd złączy w specjalnym wykonaniu, dostosowanym do lutowania rozpływowego (THR – Through Hole Reflow). W ofercie znajdują się zarówno złącza w wersji śrubowej o rastrach 3,5/3,81mm, 5,0/5,08mm oraz z zaciskiem sprężynowym o rastrze 5,08mm, jak i kompletna gama gniazd do połączeń wtykowych.

Na rysunku 1 pokazano fragment oferty firmy. Złącza Phoenix Contact, dedykowane do procesu THR, wykonane są ze specjalnych mieszanek poliamidów wysokotemperaturowych lub polimerów ciekłokrystalicznych charakteryzujących się doskonałymi właściwościami mechanicznymi w szerokim zakresie temperatur i niezwykle małą rozszerzalnością cieplną.

W procesie THR powyższe parametry są bardzo istotne, gdyż komponenty wystawione są na oddziaływanie bardzo wysokiej temperatury pieca rozpływowego przez czas około 20–40 sekund (w porównaniu do 5 sekund podczas procesu lutowania na fali). Co istotne, złącza Phoenix Contact dostosowano do lutowania w powszechnie stosowanych profilach temperaturowych zgodnych z normą DIN EN 61 760- 1 dokładnie określającą parametry lutowania elementów przeznaczonych do montażu powierzchniowego. Elementy THR dają się dobrze wlutowywać zarówno w piecach konwekcyjnych, jak i z falą gazową. Nie nadają się jednak do pieców na podczerwień, ze względu na generowane przez nie silne promieniowanie.

Uniwersalność złączy THR

Ideą montażu THR jest możliwość użycia elementów przewlekanych w jednym procesie wraz z elementami SMD. W celu prawidłowego zamontowania komponentu, otwory w płytce drukowanej powinny mieć średnicę di=d+0,3mm (d = średnica kołka). Zalecana szerokość pierścienia otworu to 0,5mm.

Jeśli zalecane są większe odstępy izolacyjne, to szerokość tę można zredukować do 0,2mm. Do nakładania pasty mogą być używane standardowe szablony o grubości 100–150μm, z otworami o średnicy ds=di+2R–0,1mm (di = średnica otworu, R = szerokość pierścienia). Sam montaż złączy może być przeprowadzany przez automat Pick & Place wraz z komponentami SMD.

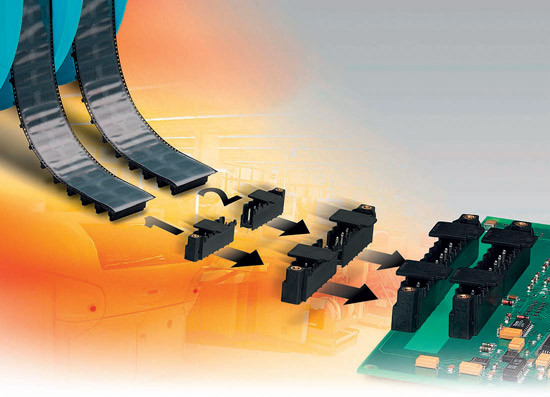

Na elementy nieposiadające gładkiej powierzchni górnej zamocowane są specjalne nakładki, które mogą być uchwycone przez podciśnieniowe noski automatu. Złącza mogą być dostarczane jako pakowane luzem w pudełko kartonowe, na taśmie oraz na tacy. W przypadku złączy o większej liczbie biegunów dostępne są wersje dzielone (lewa/prawa strona), ułatwiające operowanie nimi w automacie.

Po nałożeniu pasty, zdjęciu szablonu i wciśnięciu złącza, nadmiar pasty wypchnięty przez kołki osadza się na ich końcu. Podczas przechodzenia płytki przez piec rozpływowy, po osiągnięciu przez lut temperatury topnienia, przemieszcza się on samoczynnie po płaszczyznach bocznych w kierunku otworu. Przy całkowicie płynnym lucie zachodzi efekt kapilarny i lut zasysany jest w otwór, tworząc charakterystyczny stożek. Kolejne kroki montażu ilustruje rysunek 2.

Otrzymane w wyniku tego procesu połączenie spełnia „dopuszczenia wg klasy 3” dla wyrobów o najwyższej niezawodności, według IPC A-610D – najbardziej rozpowszechnionego w branży dokumentu opisującego zaakceptowane standardy montażu. Kontrola jakości połączenia może być przeprowadzona zarówno za pomocą aparatu do automatycznej inspekcji optycznej (AOI), jak i X-ray.

Podsumowanie

W dobie powszechnej miniaturyzacji coraz częściej projektanci starają się unikać komponentów przewlekanych, głównie ze względu na ich większe gabaryty. Niestety o ile element typu rezystor, kondensator czy cewka nie jest trudno zastąpić odpowiednikiem w wersji SMD, to w przypadku złączy może być to wręcz niemożliwe.

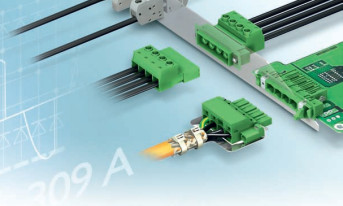

Zasadniczym ograniczeniem jest wytrzymałość mechaniczna – podczas podłączania przewodów lub wtyków i podczas normalnej eksploatacji istnieje ryzyko oderwania od laminatu takiego elementu wraz ze ścieżkami. Dlatego nadal złącza w wersji przewlekanej będą miały prawo bytu. Za inny przykład mogą posłużyć aplikacje jak na rysunku 3, w których zazwyczaj zadowalały się prawie wszystkie komponenty w wersji SMD poza złączami, które były lutowane ręcznie lub na fali. Dzięki technologii THR całą produkcję można zamknąć w jednym procesie – prosto, szybko, niezawodnie i tanio!

inż. Piotr Andrzejewski

Phoenix Contact Sp. z o.o.

www.phoenixcontact.pl