Zainteresowanie minimalizacją poboru mocy biegu jałowego wynika stąd, że urządzenia do radiowej komunikacji bezprzewodowej działają w dwóch trybach pracy: aktywnym, w którym przesyłają dane łączem radiowym, i nieaktywnym, w którym oczekują na kolejną sesję łączności. Taka praca cykliczna praca sprzyja długotrwałemu działaniu bez konieczności wymiany baterii zasilającej.

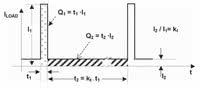

Rys. 1. Zależności czasowe i prądowe pomiędzy stanem aktywności i nieaktywności w poborze prądu w układach transmisji bezprzewodowej

Im mniejszy pobór prądu w czasie nieaktywnym, tym oczywiście dłuższe działanie, dlatego parametr ten staje się kluczowym czynnikiem wyboru komponentów do takich zastosowań. Na wejściu wielu urządzeń komunikacyjnych zasilanych z baterii w typowym przypadku znajduje się konwerter DC-DC dostarczający stabilizowanego napięcia zasilającego dla wszystkich bloków funkcjonalnych urządzenia.

W stanie braku aktywności komponent ten pracuje bez obciążenia, pobierając ze źródła zasilania niewielki prąd, który waha się w dość dużych granicach w zależności od producenta i wykonania. Przykładowa przetwornica DC-DC jednego z producentów o mocy wyjściowej 1W pobierała aż 7mA prądu na biegu jałowym, co przekreśla możliwość jej zastosowania w wielu systemach komunikacji radiowej.

Pobór mocy bez obciążenia w dużej mierze zależy od technologii pracy stopnia przełączającego zasilacza impulsowego i przy wyborze optymalnego rozwiązania w tym obszarze, możliwa jest daleka redukcja omawianej wielkości. Typowa charakterystyka poboru mocy dla systemu bezprzewodowego w funkcji czasu zbliżona jest do tego, co pokazane zostało na rysunku 1. Są tam krótkie chwile, gdy prąd obciążenia przyjmuje dużą wartość, co oznacza pracę w stanie aktywnym oraz dłuższe okresy, gdy prąd zasilania jest bliski zera.

Topologia PFM

Jedną z popularnych topologii pracy dla impulsowych konwerterów DC-DC jest modulacja częstotliwości impulsów PFM. Sterowanie to bazuje na dwóch okresach działania, definiujących maksymalny czas załączenia i minimalny czas wyłączenia elementu przełączającego oraz na dwóch pętlach sprzężenia zwrotnego, z których jedna ma charakter napięciowy i reguluje napięcie na wyjściu konwertera, a druga prądowy i reguluje maksymalny prąd w czasie wyłączenia elementu przełączającego.

Sterownik PFM bazuje na dwóch układach sterujących, z których jeden określa czas załączenia tranzystora przełączającego TON, a drugi czas wyłączenia TOFF. Układy te działają kaskadowo, aktywując kolejno swoje działanie. Gdy dołączony do wyjścia zasilacza komparator układu sprzężenia zwrotnego wykryje spadek napięcia poniżej wartości progowej, aktywowany jest układ załączający tranzystor.

Czas załączenia TON określa natomiast moment, kiedy prąd płynący przez dławik osiągnie zakładaną wartość maksymalną. Wtedy tranzystor jest wyłączany i aktywowany jest układ odliczania czasu TOFF. Pobór prądu przez konwerter bez obciążenia w takiej topologii wynika jedynie z konieczności zasilania układu pętli sprzężenia zwrotnego, a więc komparatora i źródła napięcia doniesienia i nie przekracza kilkudziesięciu mikroamperów.

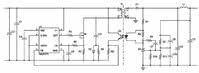

Dla porównania w topologii PWM sterownik pracuje przez cały czas, windując pobór prądu do kilku miliamperów. Wiele z omawianych systemów pracuje w surowym środowisku przemysłowym i do ich budowy wykorzystuje się izolowane galwanicznie konwertery zasilające, co poprawia jakość działania. W takim przypadku konstrukcja przetwornicy jest trudniejsza, gdyż zmusza do zapewnienia transmisji sygnału sprzężenia zwrotnego przez barierę galwaniczną za pomocą optoizolatora lub transformatora.

Układ staje się przez to bardziej skomplikowany i utrzymanie niskiego poboru prądu w stanie biegu jałowego jest jeszcze bardziej złożone. Najczęściej wykorzystywane są konwertery obniżające napięcie, gdyż wiele współczesnych systemów zasilanych jest napięciem 3,6V, a wiele pakietów akumulatorów ma napięcie nominalne równe 12V.

Na rysunku 2 pokazano schemat przykładowego rozwiązania takiego zasilacza. O ile układ sprzężenia zwrotnego stabilizuje napięcie na wyjściu, o tyle dioda LED zawarta w optoizolatorze jest sterowana prądem. Jego wartość wynika ze współczynnika CTR optoizolatora (Current Transfer Ratio) – 63% przy 10mA i 22% przy 1mA i faktu, że im mniejszy prąd płynący przez diodę, tym gorsza odpowiedź impulsowa transoptora (2μs przy 20mA, ale już 6,6μs przy 5mA).

Pobór prądu przez wyjściowy dzielnik rezystancyjny R5–R11 wynosi 7μA, co jest wystarczająco dużo w porównaniu do 0,5μA wymaganego przez wejście źródła napięcia odniesienia i nie zaburza regulacji napięcia wyjściowego. Niskie pojemności własne nie pogarszają też szybkości odpowiedzi impulsowej. Dodatkowe pojemności C6 i C10 kompensują działanie dzielnika rezystorowego w funkcji częstotliwości. Fototranzystor umieszczony po stronie pierwotnej przewodzi prąd o wartości 60μA, co przy CTR równym w przybliżeniu 26% daje prąd diody na poziomie 230μA.

Sterowanie

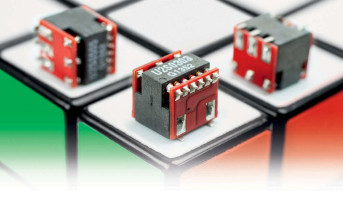

Praktyczna implementacja konwertera zasilającego bazującego na technologii PFM może zostać wykonana za pomocą układu kontrolera step-up MAX1771 firmy Maxim. Realizuje on takie funkcjonalności, jak pomijanie impulsów sterujących, wysoka częstotliwość pracy wynosząca 300kHz, co pozwala na redukcję wymiarów transformatora indukcyjnego.

W zasilaczach nieizolowanych układ zapewnia do 24W mocy wyjściowej, sprawność konwersji 90% w szerokim zakresie prądów wyjściowych (30mA–2A), przy czym największa wartość prądu zasilającego pobierana przez przetwornicę wynosi 110μA. Zakres napięć wejściowych wynosi 2–16,5V.

Wartości rezystorów w pokazanym projekcie referencyjnym zostały wybrane tak, aby miały możliwie jak największe wartości. Kryterium wyboru był kompromis pomiędzy stabilną pracą i małym poborem prądu. W rezultacie prąd pobierany przez dzielniki w układzie wzmacniacza napięcia błędu po stronie wtórnej nie przekracza 7μA.

Tę niewielką wartość należy trochę zwiększyć z uwagi na nieidealność pojemności wyjściowych, które mają pewną upływność i powiększają o kilkanaście mikroamperów obciążenie wyjścia. Jeśli to jest nieakceptowalne, można użyć specjalnych wersji kondensatorów ceramicznych o niskim prądzie upływu, na przykład 100uF/6,3V X5R w rozmiarze 1206 Kemet C1206C107M9PAC.

Pozwala to zredukować upływność do ułamka mikroampera w porównaniu do wersji tantalowych. Niemniej wymieniony element o niskiej upływności jest trzykrotnie droższy od taniego odpowiednika tantalowego. Na rysunku 3 pokazano prototypowy układ konwertera DC-DC bazujący na omówionym sterowniku firmy Maxim i schemacie z rysunku 2. Układ pobiera ze źródła zasilania jedynie 0,24mA prądu bez obciążenia.

Wielkość płytki wynosi 50x 30mm, moc wyjściowa 3,6W, a zakres napięć wejściowych 10–15V (nominalnie 12V). Konwerter pracuje przy częstotliwości 300kHz i jest w stanie dostarczać ciągły prąd wyjściowy 1A przy napięciu 3,6V. Projekt przeznaczony jest do wykorzystania w wielu aplikacjach transmisji bezprzewodowej, które pracują w trybie start-stop. Po dołączeniu do zacisków wyjściowych kondensatora elektrolitycznego o dużej pojemności lub superkondensatora możliwe jest osiągnięcie chwilowej wydajności 3A.

Podsumowanie

Analiza techniczna szeregu najpopularniejszych układów konwerterów DC-DC o podobnej mocy i poziomie napięć wykazała, że układy te pobierają bez obciążenia minimum 20mA. Oznacza to, że niewielkim wysiłkiem konstruktorzy mogą za pomocą sterowników bazujących na topologii PFM obniżyć tę wartość blisko 10-krotnie.

Artykuł udostępniony przez Maxima we współpracy z Farnellem.

Farnell

www.farnell.com/pl