Poza tym warto zauważyć, że systemy RFID szybko się zmieniają, ewoluując wraz z potrzebami i wymaganiami przemysłu, dużych grup odbiorców tych produktów i władz państwowych, ustalających normy w zakresie ich działania.

Firma Intermec Technology produkuje czytniki RFID, drukarki etykiet i transpondery, które trafiają na cały świat i kierowane są do różnych aplikacji, pracując w zróżnicowanych warunkach środowiskowych. Stąd dla firmy jest niezwykle ważne, by wytwarzane produkty były dokładnie przetestowane po to, aby zapewnić ich najwyższą jakość i niezawodność podczas pracy.

System pomiarowy z LabVIEW i PXI

System RFID zawiera czytnik emitujący pole elektromagnetyczne i transpondery, które modulując parametry pola, przesyłają zwrotnie informację. Przeprowadzenie dokładnych pomiarów, niezbędnych do określenia jakości tych elementów, wymaga posiadania sprzętu, umożliwiającego badania dla wielu różnych typów transponderów dostępnych na rynku, pasm częstotliwości pracy i standardów, w jakich działają.

Dlatego priorytetem dla producentów staje się posiadanie efektywnego kosztowo oraz co jest równie ważne uniwersalnego systemu pomiarowego, zdolnego po przeprowadzania pomiarów bez konieczności dokonywania zmian w sprzęcie i oprogramowaniu. Istotne jest ponadto, aby taki układ pomiarowy poddawał się łatwo modernizacji w celu dostosowania do badań przyszłych produktów o nieznanych jeszcze wymaganiach.

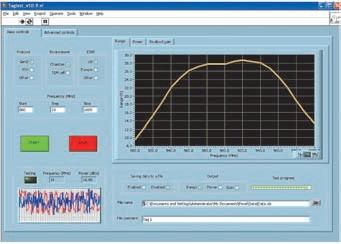

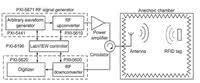

System o takich właściwościach został zbudowany w oparciu o urządzenia firmy National Instruments. Tester opracowany został na bazie chassis PXI 1044, w którym zamontowano kontroler PXI-8196. Na tym urządzeniu została uruchomiona napisana specjalnie dla potrzeb działania testera aplikacja w LabVIEW. Badany tag umieszczany jest w komorze bezechowej w stałej odległości od anteny (rys. 2).

Jest ona podłączona do cyrkulatora w.cz. zapewniającego separację sygnałów w torze nadawczym (o mocy wyjściowej 1 W) i torem odbiorczym. Daje to możliwość pracy z jedną anteną. Sygnał nadajnika tworzony jest za pomocą LabVIEW, który steruje generatorem sygnałowym w.cz. PXI-5671.

Umożliwia to wysyłanie sygnału z odpowiednią modulacją, różnymi protokołami, takimi jak m.in. ISO 18000-6B, 18000-6C, w paśmie częstotliwości od 800 do 1000 MHz przydzielonym dla tagów UHF. Odbiór sygnału z transpondera jest realizowany za pomocą analizatora sygnałów PXI-5660. Podczas testowania moc wyjściowa z generatora jest zwiększana stopniowo na poszczególnych częstotliwościach do momentu, gdy analizator zarejestruje odpowiedź od transpondera.

Następnie ta odpowiedź jest obrabiana w domenie częstotliwości przez analizę widma i rozproszenia sygnału od taga i wyznaczane są parametry. Aby poprawić szybkość testów, początkowo moc nadajnika podnoszona jest w dużych krokach:1 dB, potem zmiany są mniejsze i precyzyjne (0,1 dB).

Wyznaczenie minimalnej mocy, przy której komunikacja jest możliwa, jest odpowiednikiem zasięgu i czułości tego elementu, czyli ważnym parametrem użytkowym. W ten sposób, dzięki realizacji systemu testującego w opraciu o LabVIEW i platformę sprzętową PXI, powstało niedrogie urządzenie o dobrych parametrach i modułowej konstrukcji, którego funkcjonalność można łatwo i szybko zmieniać, dostosowując do aktualnych potrzeb.

P.V. Nikitin

National Instruments Poland Sp. z o.o.

poland.ni.com