Sukces technologii pojemnościowej jest oparty na jej niezaprzeczalnej zalecie - braku elementów mechanicznych, które ulegałyby zużyciu. Ponadto brak elementów mechanicznych ułatwia zapewnienie szczelności i uzyskanie niemal dowolnego poziomu ochrony środowiskowej IP czy zdolności do pracy w atmosferze wybuchowej według ATEX. Dodatkowym atutem jest możliwość naniesienia kolorowej grafiki na szkło, poliwęglan i inne wytrzymałe materiały tworzące płytę frontową.

Było prawdopodobne, że ta technologia zdominuje rynek aplikacji przemysłowych - ma ona jednak do dziś niewyeliminowane wady, które pod znakiem zapytania stawiają jej przydatność w tym sektorze. Jest nią wciąż niewystarczająca niezawodność rozpoznania "naciśnięcia" oraz fakt, że klawisz musi być obsługiwany gołym palcem. O ile w tabletach, czy sprzęcie AGD nie są to istotne przeszkody, o tyle jednak pewność zadziałania ma kluczowe znaczenie w sterownikach przemysłowych. Na tym rynku wciąż prym wiodą klawiatury oparte na dojrzałych technologiach elektroniki i automatyki: mikroprzełącznikach, membranach foliowych i metalowych itp. Okazuje się, że nowe technologie nie niwelują ostatecznie problemów znanych i z dużą inwencją rozwiązywanych w "klasycznych" technikach.

Jak uzyskać dobrą szczelność?

Dla aplikacji przemysłowych w przypadku typowego panelu sterującego bazującego na mikroprzełącznikach i folii maskującej jednym z głównych problemów jest zapewnienie szczelności urządzenia.

Hermetyczność łatwo zapewnić przez odpowiednie zaprojektowanie obudowy urządzenia. W tym miejscu okazuje się, że słabym punktem wszelkich rozwiązań bazujących na naklejanych foliach jest ochrona ich brzegów. Popularne kleje przemysłowe renomowanych firm jak 3M, Tesa, Nitto-Denko mają świetne parametry adhezji i można dobrać odpowiedni klej do niemal każdej powierzchni, jednak niezabezpieczenie brzegu naraża warstwę klejową na penetrację wody, środków dezynfekcyjnych czy agresywnych środków czyszczących stosowanych w przemyśle spożywczym. Zaprojektowanie i wykonanie obudowy spełniającej wymagania technologiczne i środowiskowe nie jest dziś jednak zadaniem skomplikowanym.

Ponieważ klienci z branż przemysłowych stawiają na wysoką trwałość i niezawodność ponad dążeniem do ekstremalnej redukcji kosztów, rozwiązania firmy Irga bazują na dość specyficznych materiałach. Obwody elektryczne są realizowane na bazie typowych laminatów FR4+Cu oraz PET+Cu dla obwodów giętkich. Zapewnia to ich wysoką trwałość, choć rozwiązanie takie jest nieco droższe w produkcji.

Folie PET używane do produkcji klawiatur oraz wspomniane kleje zapewniają wysoką wytrzymałość i szczelność połączeń nawet w wyjątkowo niekorzystnych warunkach środowiskowych. Parametry te są na tyle dobre, że wiele opracowanych przez firmę Irga klawiatur to konstrukcje o specjalnym przeznaczeniu - klawiatury do urządzeń pracujących w kopalniach.

Klawiatura dla branży górniczej

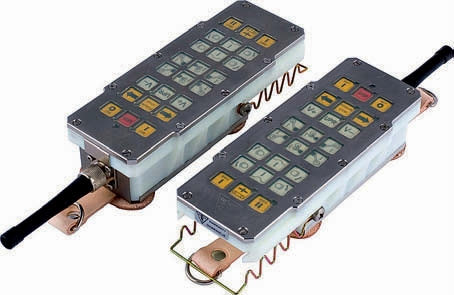

Przykładem takiej aplikacji jest klawiatura pilota kombajnu górniczego (na zdjęciu). W trakcie kilkunastu lat współpracy z jednym z klientów firmy z tej branży wyewoluowała konstrukcja niemal niezniszczalna, mimo że w warstwie elektrycznej bazująca na typowym obwodzie PCB z laminatu FR4. Zastosowane metalowe membrany o sile nacisku ponad 700 g i dużym skoku zapewniają wysoką trwałość przycisku, a silikonowe pokrycie zapewnia ochronę frontowej folii PET. Wersje z wyświetlaczem mają pokrycia przezroczystymi warstwami ekranującymi. Taka konstrukcja umożliwia zaliczenie klawiatur do urządzeń górniczych kategorii M1 oraz zapewnia zachowanie stopnia ochrony przeciwwybuchowej Ex ia, ib.

Początkowo technologia klawiatury membranowej miała być lekarstwem na wysokie koszty stosowanych wcześniej konstrukcji oraz miała umożliwiać wejście z tanim, estetycznym i łatwym do aplikacji produktem na rynek masowy. Okazuje się jednak, że postęp w dziedzinie elektroniki umożliwił powstanie jeszcze bardziej elastycznych rozwiązań. Prawdopodobnie technologia membranowa w końcu odejdzie, na razie jednak broni się niezwykle skutecznie w zastosowaniach przemysłowych - także tych ekstremalnych - choć prawdopodobnie niewielu specjalistów spodziewało się takiego obrotu sprawy.

Marcin Rzechonek

P.P. IRGA

www.irga.com.pl