Do takich aplikacji firma HARTING kieruje grupę złączy z bogatej od strony asortymentu rodziny złączy har-flex, które zapewniają bardzo małe wymiary całości, dużą elastyczność aplikacyjną i swobodę wyboru optymalnego produktu do danego zastosowania oraz modułową konstrukcję, dzięki której za pomocą zestawu komponentów składowych można tworzyć zespoły połączeń o praktycznie dowolnych wielkościach. Nowe rozwiązania połączeniowe z rodziny har-flex mają obecnie dodatkową funkcjonalność, którą producent określa jako możliwość selektywnego obciążania pinów.

Do takich aplikacji firma HARTING kieruje grupę złączy z bogatej od strony asortymentu rodziny złączy har-flex, które zapewniają bardzo małe wymiary całości, dużą elastyczność aplikacyjną i swobodę wyboru optymalnego produktu do danego zastosowania oraz modułową konstrukcję, dzięki której za pomocą zestawu komponentów składowych można tworzyć zespoły połączeń o praktycznie dowolnych wielkościach. Nowe rozwiązania połączeniowe z rodziny har-flex mają obecnie dodatkową funkcjonalność, którą producent określa jako możliwość selektywnego obciążania pinów.

Modularyzacja w zakresie interfejsowych złączy wewnętrznych, a więc możliwość złożenia kompletnego elementu połączeniowego do aplikacji z mniejszych elementów składowych, zawsze była poszukiwana przez konstruktorów urządzeń elektronicznych, gdyż zapewniała im maksymalną elastyczność i niezależność konstrukcyjną. Małe, niezależne moduły złączy połączeniowych pozwalają na swobodne kreowanie konstrukcji wewnętrznej urządzenia, tworzenie wariantów różniących się wyposażeniem i liczbą funkcji wewnętrznych oraz dają możliwość prostej rozbudowy w przyszłości.

Takie same potrzeby mają dzisiaj projektanci systemów automatyki, konstruktorzy jednostek napędowych i sterujących. Modułowość w złączach to także odpowiedź na bardzo ważne zjawisko, jakim jest obecnie produkcja wielu wariantów urządzeń w obrębie jednego produktu, a więc to, co szybko staje się standardem.

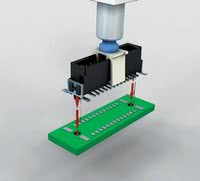

Warto zauważyć, że dobre złącza to dzisiaj też takie, które można montować automatycznie za pomocą maszyn pick and place i lutować tak samo jak inne podzespoły znajdujące się na płytkach drukowanych. Montaż automatyczny to sposób na obniżkę kosztów, bo praca ręczna jest droga i podatna na błędy. Z drugiej strony złącza interfejsowe, takie jak har-flex, mają niewielkie wymiary i ich montaż ręczny byłby bardzo kłopotliwy, a współczesne urządzenia sterujące, napędowe, czy falowniki są na tyle niewielkie, że w ich obudowach nie ma miejsca na duże złącza.

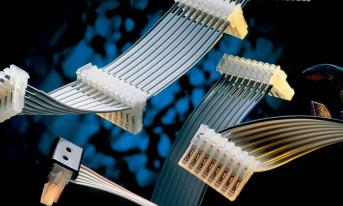

Rodzina złączy har-flex to przykład produktu idealnie dopasowanego do wymienionych trendów konstrukcyjnych w elektronice profesjonalnej. Jak widać na zamieszczonych ilustracjach, modułowa i wielowariantowa konstrukcja nie tworzy przed projektantem żadnych ograniczeń i pozwala kształtować wewnętrzny interfejs praktycznie w dowolny sposób. Jest to istotna zmiana w stosunku do tego, co było kiedyś, bo jeszcze kilka lat temu to konstruktor musiał dopasować tworzony projekt aplikacji lub systemu do wielu warunków brzegowych, między innymi do dostępnej oferty złączy. Obecnie takich ograniczeń jest już o wiele mniej.

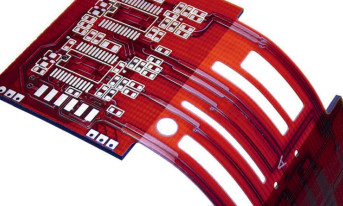

Złącza HARTING har-flexcharakteryzuje różnorodność wymiarów i liczby kontaktów. Złącze można łatwo i niezawodnie montować automatycznie techniką lutowania SMT. Mocna modułowa konstrukcja znakomicie sprawdza się w warunkach przemysłowych oraz innych zastosowaniach profesjonalnych. Oferowane są wersje proste i kątowe oraz dla kabli taśmowych jako całe serie złączy. Niewielki raster 1,27 mm zapewnia małe wymiary elementu połączeniowego nawet w wersji 100-pinowej. |

Miniaturyzacja w przemyśle

W przypadku złączy har-flex raster 1,27 mm i bardzo kompaktowa konstrukcja pozwalają zminiaturyzować każde urządzenie. Pomimo małych wymiarów, złącze spełnia swoje zadanie - tworzy niezawodne połączenie elektryczne i mechaniczne również w trudnych warunkach przemysłowych. Ponadto, dodatkowe wzmocnienia boczne usztywniają konstrukcję mechanicznie i łagodzą obciążenia mechaniczne kontaktów sygnałowych, co jest bardzo istotne w przypadku, gdy złącze jest często montowane i demontowane.

W przypadku złączy har-flex raster 1,27 mm i bardzo kompaktowa konstrukcja pozwalają zminiaturyzować każde urządzenie. Pomimo małych wymiarów, złącze spełnia swoje zadanie - tworzy niezawodne połączenie elektryczne i mechaniczne również w trudnych warunkach przemysłowych. Ponadto, dodatkowe wzmocnienia boczne usztywniają konstrukcję mechanicznie i łagodzą obciążenia mechaniczne kontaktów sygnałowych, co jest bardzo istotne w przypadku, gdy złącze jest często montowane i demontowane.

Wiele innych produktów ma w takiej sytuacji problemy, gdyż częste wsuwanie wtyku w gniazdo powoduje, że delikatne kontakty SMT po pewnym czasie odrywają się od pól lutowniczych na płytce drukowanej. W przypadku złączy har-flex efekt ten wyeliminowano, gdyż dzięki dodatkowemu wzmocnieniu bocznemu siły powstające w takim momencie nie przenoszą się na pole kontaktowe. Zapewnia to niezawodność całego systemu, nawet przy wysokim poziomie wstrząsów i wibracji - potwierdzoną przez testy niezawodności podczas pracy w pobliżu ciężkich maszyn.

Nowe drogi do modułowości

Wysoka odporność na narażenia mechaniczne powstające podczas wkładania i wyciągania wytyku jest potwierdzana tym, że producent gwarantuje minimalną trwałość wynoszącą aż 500 cykli łączenia. Dodatkowo złącza har-flex mają wysoką odporność na wibracje, przez co ich zastosowanie otwiera całkowicie nowe możliwości w modułowości urządzeń przemysłowych. W rezultacie, złącza har-flex są już wykorzystywane w wysoce innowacyjnych generacjach urządzeń jako interfejs dla dodatkowych zespołów funkcyjnych, które mogą być podłączane i odłączane od zasilania w miejscu instalowania przez użytkowników. W istocie, działają jako interfejs zewnętrzny.

Elementy dostępne są w wersjach prostych i kątowych, dla części męskich i żeńskich, jako element do wiązek kablowych IDC. Modułowość daje możliwość zamówienia złącza o dowolnej parzystej liczbie pinów od 6 do 100, co oznacza, że nie ma ograniczeń elastyczności konstrukcji urządzenia.

Selektywne obciążanie

W przypadku złączy o niewielkim rastrze w aplikacjach profesjonalnych takich jak na przykład falowniki napędowe silników istnieje problem zapewnienia dobrej izolacji pomiędzy poszczególnymi pinami w złączu. Wysoki stopień upakowania przy wysokich napięciach na poszczególnych pinach zmusza nierzadko konstruktorów do wykorzystywania kilku oddzielnych złączy, po to, aby odseparować wysokie napięcia od siebie przez takie sztuczne powiększenie odstępu izolacyjnego pomiędzy wybranymi pinami - tj. przez rozdzielenie napięć na dwa lub więcej złączy.

W przypadku złączy o niewielkim rastrze w aplikacjach profesjonalnych takich jak na przykład falowniki napędowe silników istnieje problem zapewnienia dobrej izolacji pomiędzy poszczególnymi pinami w złączu. Wysoki stopień upakowania przy wysokich napięciach na poszczególnych pinach zmusza nierzadko konstruktorów do wykorzystywania kilku oddzielnych złączy, po to, aby odseparować wysokie napięcia od siebie przez takie sztuczne powiększenie odstępu izolacyjnego pomiędzy wybranymi pinami - tj. przez rozdzielenie napięć na dwa lub więcej złączy.

Złącza har-flex pozwalają na selektywne obciążanie pinów, co likwiduje ten problem. Selektywność obciążania oznacza możliwość produkcji złączy har-flex z zadeklarowaną liczbą kontaktów i ich zdefiniowanym położeniem w obudowie złącza. Przykładowo złącze standardowo wyposażane w 26 pinów może zostać wyprodukowane i dostarczone z np. 7 pinami umieszczonymi we wskazanych slotach.

Celem takiego zabiegu jest uzyskanie wymaganej dużej odległości pomiędzy pinami (po powierzchni jak i powietrznej) dla osiągnięcia żądanych wartości maksymalnych napięcia pracy. Tam, gdzie uprzednio stosowano dwie lub więcej par złączy, teraz zapewnienie dobrej izolacji elektrycznej jest możliwe w obrębie jednego interfejsu. Obniża to koszty, zwiększa elastyczność konstrukcji urządzeń, upraszcza i skraca proces produkcji SMT, a także oszczędza cenne miejsce na płytce.

HARTING Polska Sp. z o.o.

www.harting.pl