Sercem takich układów napędowych jest zawsze inwerter, a więc przekształtnik napięcia sieciowego 230 V 50 Hz jednofazowego lub trójfazowego 400 V w napięcie trójfazowe o zmiennej częstotliwości i wartości. Inwerter może zostać wykonany z elementów dyskretnych, co wymaga użycia około 20 komponentów.

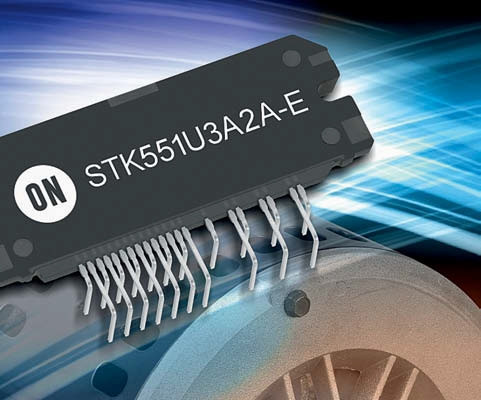

Niemniej duże inwestycje producentów półprzewodników w zakresie elementów dużej mocy doprowadziły do pojawienia się na rynku modułów IPM (Intelligent Power Modules), które w jednej obudowie zawierają prawie całe rozwiązanie układowe takiego komponentu.

IPM-y są małe (wielkości układów hybrydowych) i mają dużą wydajność (moc i sprawność), co zostało zapewnione kosztem większej ich ceny w porównaniu do rozwiązania opartego na elementach dyskretnych i mniejszej elastyczności. Niemniej wady te, wraz z poszerzającą się ofertą rynkową tych produktów, coraz bardziej tracą na znaczeniu.

Sprawność energetyczna coraz istotniejsza

Unia Europejska podejmuje wiele inicjatyw w kierunku minimalizacji zużycia energii elektrycznej, które są częścią długofalowej strategii 20/20 zakładającej redukcję emisji CO2 o 20% do 2020 roku. Dla silników elektrycznych o mocy 0,75-375 kW są stosowane cztery stopnie określające ich sprawność: IE1-4 (większy stopień = większa sprawność).

Od 2011 roku wszystkie silniki muszą spełniać wymagania IE2, a od 2015 roku jednostki 7,5-375 kW podpadają pod wymagania IE3. Od 2017 roku IE3 będzie obowiązywać także dla silników z zakresu 0,75-7,5 kW. W wielu sytuacjach najprostszym sposobem zapewnienia zgodności napędu z tymi wymaganiami jest wymiana na jednostkę sterowaną za pomocą falownika.

IPM od wewnątrz

W najpopularniejszym zakresie mocy 2-20 kW napędy zasilane są z sieci trójfazowej, mniejsze moce zwykle korzystają z sieci energetycznej jednofazowej. W tym przypadku moduł IPM integruje w sobie wiele elementów rozwiązania dyskretnego, jak pokazano na rysunku 2.

Jest to 6 tranzystorów IGBT lub MOSFET, 6 diod usprawniających, sterowniki bramek oraz pomocnicze elementy takie jak termistor, diody układu zasilania bootstrapem i podobne. Niektóre moduły mają wbudowany rezystor pomiarowy zapewniający kontrolę prądu płynącego przez poszczególne gałęzie mostka, spotyka się także komparatory i pojemności realizujące kondycjonowanie sygnału pomiarowego z tych rezystorów.

Umieszczenie prawie wszystkiego w jednej obudowie niewątpliwie zmniejsza wymiary sterownika o około 50% w porównaniu do elementów dyskretnych, poprawia też niezawodność. Użycie IPM-a jest też prostsze, bo większość połączeń zrealizowano wewnątrz jego obudowy. Zwarta konstrukcja jest też lepsza od strony EMC, ma mniejsze reaktancje pasożytnicze i tym samym pracuje bardziej stabilnie.

Szczególnie korzystnie wypada tutaj integracja drivera blisko bramki tranzystora mocy, gdyż znacznie zmniejsza to emisję zaburzeń EM. Dla konstruktora moduł IPM jest łatwiejszy w implementacji i szybciej za jego pomocą można przygotować projekt. Ogranicza on ryzyko projektowe, gdyż konstrukcja IPM-a została wcześniej dokładnie przebadania przez producenta i wiadomo, co się można po niej spodziewać. Można też liczyć na wsparcie techniczne producenta i dystrybutora oraz na oprogramowanie, które pomoże w implementacji.

Mimo tych ważnych czynników przewagi nadal wielu konstruktorów woli rozwiązania dyskretne, bo usiłuje obniżyć koszty do minimum przez zapewnienie maksymalnego dopasowania układu do wymagań aplikacyjnych. Takie działania widać głównie w zakresie wersji przeznaczonych do współpracy z silnikami o dużej mocy, bo tam oferta rynkowa IMS-ów nie jest jeszcze tak szeroka, aby zaspokoić większość wymagań konstruktorów.

Dla aplikacji o mniejszej mocy widać, że rozwiązania IMS-owe zyskują przewagę po stronie technicznej i problemem, jaki pozostaje jeszcze nierozwiązany, są wyższe koszty. Specjaliści wskazują jednak, że gdy dokładnie policzy się wszystkie koszty rozwiązania dyskretnego i modułowego, różnica staje się nieznacząca.

Często nie uwzględnia się bowiem kosztów montażu, wykonania płytki, kosztów inżynierskich i projektowych związanych z przygotowaniem projektu, kosztów obsługi posprzedażnej i serwisu, które są dla IMS-ów mniejsze. To samo dotyczy badań w zakresie EMC, certyfikatów UL i innych atestów, które dla IMS-ów można uzyskać łatwiej i taniej.

Producenci tacy jak STMicroelectronics, Fairchild i ON Semiconductor zaangażowali się silnie w tematykę IPM i co chwilę wprowadzają na rynek nowe produkty tego typu. Niemniej dostępne na rynku wersje można ogólnie podzielić na kilka kategorii:

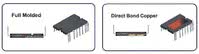

- wykonane na podłożach IMS (Insulated Metal Substrate) - a więc laminacie z rdzeniem aluminiowym. Oferują one dobre parametry cieplne i są bardzo niezawodne.

- wykonane na podłożu miedzianym DBC (Direct Bonded Copper). Mają najlepsze parametry cieplne i są dostępne dla największych mocy wyjściowych (rys. 3).

- zintegrowane w plastikowej obudowie - najtańsze i o najsłabszych parametrach cieplnych, przeznaczone do jednostek najmniejszej mocy.

Ponadto, moduły IPM różnią się obudowami, ale też zakresem mocy obsługiwanych jednostek napędowych, budową wewnętrzną i stopniem integracji oraz parametrami (termicznymi, sprawnością, napięciem wejściowym i podobnymi).

Martin Schiel

Strategic Technical

Sales Manager,

Future Power Solutions

www.futureelectronics.com