Pogorszenie parametrów diod LED w aplikacjach oświetleniowych najczęściej wynika z przetężeń prądowych wywołanych niestabilnym lub źle skonstruowanym układem zasilania oraz złym chłodzeniem prowadzącym do zwiększenia się temperatury złącza poza dopuszczalne granice.

O ile pomiar prądu płynącego przez diodę i jej napięcie przewodzenia nie są trudne i kontrolę działania układu zasilającego da się zrealizować w prosty sposób, o tyle temperatura złącza nie może być zmierzona bezpośrednio, bo nie ma dostępu do tej części elementu. W praktyce wartość ta wymaga wyliczenia i warto wiedzieć, jak zrobić to poprawnie i dokładnie.

Diody z rodziny Luxeon, a więc m.in. Rebel, ES, R, Rebel Plus, Rebel Color, występują ogólnie w dwóch wykonaniach mechanicznych. Typ A ma płaską podstawę wystającą poza obrys silikonowej soczewki. Takie wykonanie mają emitery Luxeon Rebel Color i białe diody Rebel. Typ B zawiera wbudowany w ceramiczne podłoże tłumik przepięć (Luxeon Rebel ES i R).

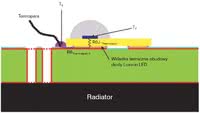

Rys. 2. Przekrój przez pole montażowe diody Luxeon LED na laminacie FT4 z zaznaczeniem rezystancji termicznych

Diody są sterowane prądem stałym o wartości sięgającej 1000 mA i do pracy wymagają radiatora zapewniającego efektywne rozpraszanie ciepła, tak aby temperatura pracy zawierała się między 20 a 70°C. Diody montowane są typowo na laminacie FT4 o grubości 0,8 lub 1,6 mm z warstwą miedzi o grubości 35 µm w przelotkach i 70 µm w warstwach górnej i dolnej.

Jak wiadomo, rezystancja termiczna diody jest definiowana stosunkiem przyrostu temperatury między złączem półprzewodnikowym a kontaktem obudowy do wydzielanej mocy strat. Zatem temperatura złącza diody jest sumą temperatury odniesienia (a więc radiatora, punktu montażu elementu do PCB) powiększonej o iloczyn rezystancji termicznej i mocy:

TJ= TREF +P·RθJ-Ref.

Moc wydzielaną w diodzie nietrudno jest określić (iloczyn prądu płynącego przez element i napięcia przewodzenia), to samo dotyczy temperatury otoczenia (radiatora, PCB w zależności od montażu). Do poznania wartości Tj konieczne jest zatem wyznaczenie rezystancji termicznej RθJ-Ref.

Jak mierzyć

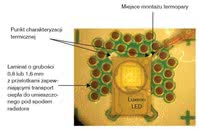

Najlepszą metodą dla diody zamontowanej na laminacie jest określenie tzw. punktu charakteryzacji termicznej ΨJ-S. Musi być on umieszczony w miejscu zapewniającym najkrótszą ścieżkę termiczną do podstawy montażowej diody, dzięki czemu będzie można go traktować jako punkt pomiarowy temperatury obudowy, w którym można umieścić końcówkę termopary (fot. 1).

Na rysunku 2 pokazany został schematyczny przekrój takiego montażu wraz z zaznaczeniem charakterystycznych punktów i rezystancji termicznych tworzących połączenie cieplne diody: RθJ-Thermalpad - rezystancji termicznej złącza do wkładki termicznej obudowy oraz RθThermalpad-S - rezystancji termicznej pomiędzy wkładką termiczną obudowy LED i punktem charakteryzacji termicznej, do którego dołączona jest termopara.

Jak widać, z rysunku, rezystancje te są połączone szeregowo i suma może być wyznaczona eksperymentalnie przez pomiar specjalistycznym czujnikiem temperatury złącza, lub pomiar termoparą temperatury w punkcie charakteryzacji termicznej.

Dla LED w odbudowie typu A typowa wartość RθJ-Thermalpad wynosi 6°C/W, dla obudowy typu B jest to 10°C/W. Dla tych wartości maksymalne rezystancje termiczne ΨJ-S wynoszą odpowiednio 16°C/W i 12°C/W.

Temperatura złącza TJ= TS + ΨJ-S· P zatem przy znanym ΨJ-S możliwe jest określenie TJ bez korzystania ze specjalistycznego miernika temperatury złącza. Uzyskanie dokładnych wyników wymaga jednak zwrócenia uwagi na dokładny pomiar temperatury w punkcie charakteryzacji termicznej TS.

Z uwagi na niewielkie wymiary do pomiarów warto użyć termopary typu T z cienkich przewodów (np. 0,08 mm 5SRTC-TTT-40-36 Omega Engineering). Drut należy przymocować do płytki taśmą kaptonową, a punkt pomiarowy ze złączem pokryć termoprzewodzącą żywicą epoksydową, np. Emerson and Cuming E 3503-1 lub Arctic Alumina Thermal Adhesive AATA-5G. Do dozowania koniecznie jest użycie igły (0,016" EFD 5122-B) i szkła powiększającego (fot. 3), aby użyć minimalnej koniecznej ilości materiału.

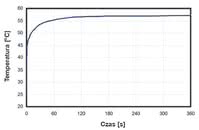

Po utwardzeniu żywicy można włączyć zasilanie, podłączyć miernik temperatury do termopary i założyć elementy optyczne. Po włączeniu zasilania konieczne jest odczekanie z pomiarami do momentu, gdy temperatura się ustabilizuje (rys. 4). Po wyznaczeniu TS można wyliczyć wartość TJ.

PrzykładZgodnie z danymi pomiarowymi pokazanymi na rysunku 4 temperatura TS wyniosła 57°C dla diody w obudowie z ΨJ-S= 16°C/W. Wówczas TJ= 57°C + (16°C/W)·(1 W) = 73°C, co jest poniżej wartości dopuszczalnej. |

Future Electronics Polska

www.futureelectronics.com