Koszty zmniejszono przez uniknięcie stosowania złota i srebra. Już dawno zrezygnowano ze złotych drucików bondingu łączących anodę i katodę z padami i zastąpiono je przez wprowadzenie technologii flip-chip, a więc taką konstrukcję struktury, aby światło było emitowane z przeciwnej strony, niż są wyprowadzone połączenia.

Zaprzestano też stosowania kleju z dodatkiem srebra, stosowanego wcześniej do łączenia półprzewodnika z obudową. Srebro ma duży współczynnik odbicia światła, więc służyło jako lustro. Koszty zmniejszono również przez użycie półprzewodnikowych płytek podłożowych o większej średnicy - z jednego wafla można wyciąć więcej pojedynczych diod.

Parametry diod poprawiają się nieprzerwanie - coraz lepsze półprzewodniki emitują coraz więcej światła, ale również obudowy są tworzone z coraz lepszych materiałów. Są one bardziej wytrzymałe na wysokie temperatury oraz mają większy współczynnik odbicia, co poprawia o kolejne kilka procent wydajność świetlną.

Dobrym przykładem takich zmian są diody z serii 5630D firmy Seoul Semiconductor - ten sam półprzewodnik dostępny w różnych obudowach daje możliwość sterowania jedną diodą prądem do 200 mA, z mniejszym współczynnikiem odbicia obudowy - mniejszą sprawnością, nawet przy niskich prądach lub do 180 mA - ale z obudową o lepszym odbiciu, ze sprawnością do 210 lm/W przy 65 mA.

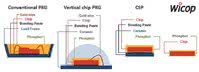

Kolejne kroki w rozwoju technologii to zmiany w układzie optycznym. Producenci zmienili konstrukcję i zaprojektowali elementy formujące strumień tak, aby możliwe było użycie diod w oprawach ulicznych. Soczewka dodatkowa nie może znajdować się zbyt blisko struktury, gdyż druciki powodowałyby cienie wpływające na emisję.

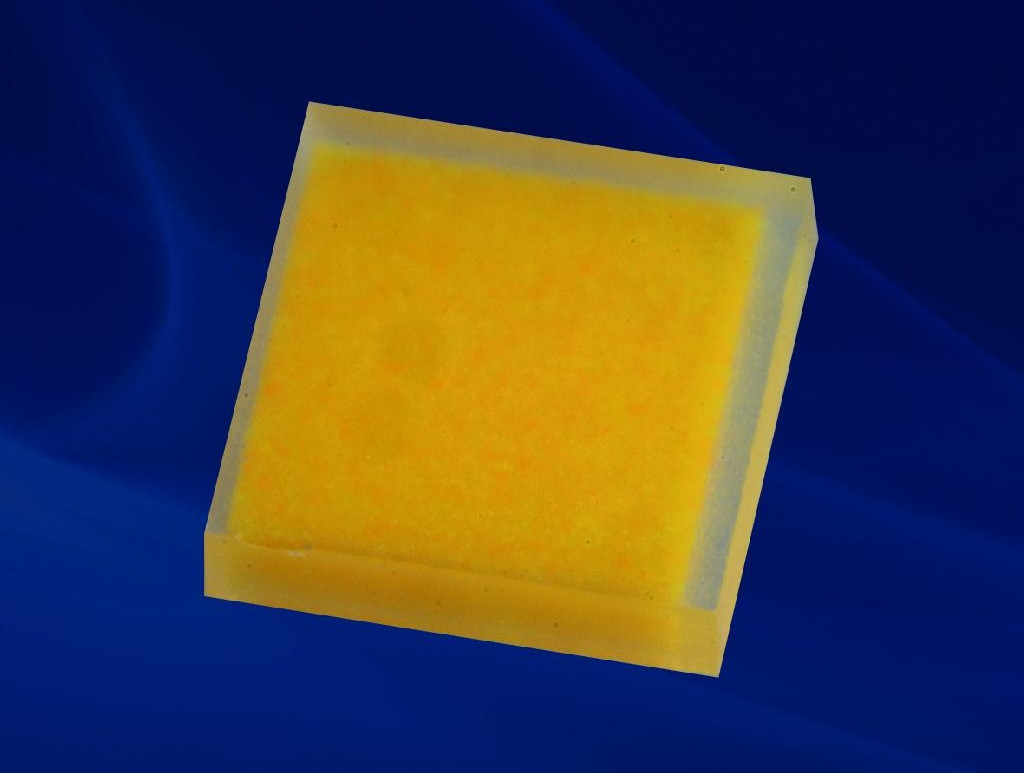

Dlatego wprowadzono obudowy CSP (Chip Scale Package) - czyli rozwiązania, gdzie półprzewodnik jest pokryty warstwą fosforu i umieszczony na podłożu ceramicznym - co pozwala na stosowanie optyk osadzonych blisko - zmniejszając powierzchnię (mniejsza dioda) i wysokość opraw końcowych. Seoul Semiconductor poszedł o krok dalej i zrezygnował również z podłoża ceramicznego - poprawiając przewodność termiczną całego komponentu i oczywiście dalej obniżając koszty.

Te elementy to seria Wicop2, czyli przeznaczona na rynek oświetleniowy wersja diod Wicop (Wafer Level Integrated Chip on PCB) - stosowanej w aplikacjach motoryzacyjnych od kilku lat, a więc sprawdzonych w najbardziej wymagających warunkach. Stosowanie najnowszych rozwiązań na pewno zwiększa możliwości producentów lamp.

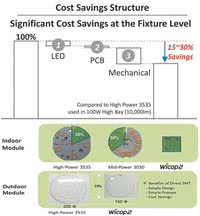

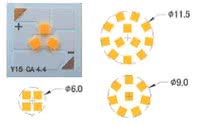

Osiąganie takich samych strumieni, z mniejszych powierzchni, pozwala na projektowanie opraw tańszych i bardziej eleganckich. Stosując takie rozwiązania, producenci lamp mają po raz pierwszy możliwość tworzenia konstrukcji o właściwościach zbliżonych do emiterów COB, za pomocą pojedynczych diod. Pozwala to na pełną dowolność projektową w zakresie LES (Light Emitting Surface) i mocy, w pełni dopasowanej do końcowego zastosowania, a niewymagającej zmian soczewek - już przeznaczonych do COB.

Osiąganie takich samych strumieni, z mniejszych powierzchni, pozwala na projektowanie opraw tańszych i bardziej eleganckich. Stosując takie rozwiązania, producenci lamp mają po raz pierwszy możliwość tworzenia konstrukcji o właściwościach zbliżonych do emiterów COB, za pomocą pojedynczych diod. Pozwala to na pełną dowolność projektową w zakresie LES (Light Emitting Surface) i mocy, w pełni dopasowanej do końcowego zastosowania, a niewymagającej zmian soczewek - już przeznaczonych do COB.

Wicop2

Diody Wicop2 są dostępne w wielu odmianach, o rozmiarach od 1,5×1,5 mm do 2,2×2,2 mm - jako diody mocy. Wkrótce jednak będą dostępne również jako elementy średnich mocy - do zastosowań, w których konieczna jest większa liczba emiterów rozmieszczona tak, żeby światło było jednolite. Portfolio obecnie produkowanych komponentów jest dostępne na stronie producenta www.seoulsemicon.com.

Mariusz Ciesielski

Microdis Electronics sp. z o.o.

www.microdis.net