Nieodpowiedni profil temperaturowy może być jednym z głównych przyczyn problemów w procesie lutowania rozpływowego. Ustawianie profili dla każdej serii bez odpowiednich narzędzi jest też czasochłonne, zwłaszcza gdy na płytkach są różne elementy (o zróżnicowanej masie termicznej) lub piec ma wiele konfigurowalnych stref cieplnych.

Dla ograniczenia takich kłopotów opracowano narzędzia predykcji profili symulujących proces lutowania rozpływowego i umożliwiających realizowanie scenariuszy "co, jeśli", obliczających parametry procesu. Rozwiązania tego rodzaju mogą być również wykorzystane do optymalizacji profilu pieca w trybie "offline" oraz do projektowania bardziej wydajnych pod względem termicznym urządzeń produkcyjnych. Z pewnością zaawansowane narzędzia do profilowania oraz oprogramowanie do optymalizacji zmieniły jakościowe oblicze montażu elektronicznego, znacząco wpływając też na efektywność realizowanych procesów.

Zapotrzebowanie na inteligentne profilowanie

W ostatnich latach możemy zaobserwować szybki rozwój inteligentnych urządzeń konsumenckich oraz w perspektywie także urządzeń elektroniki noszonej. Wywoła to popyt na usługi kontraktowe i sprzęt do produkcji oraz w konsekwencji zainteresowanie m.in. monitorowaniem kontroli profilu rozpływu lutowia.

Im nowsze technologie, tym większa liczba potencjalnych usterek, począwszy od efektu nagrobkowego (tombstoning), gdzie w wyniku nierównego rozpływu pasty lutowniczej powstające napięcie powierzchniowe lutowia unosi elementy pasywne, przez mostkowanie (bridging) do gorącego ześlizgnięcia (hot slumping), w którym spoiwo wystawione jest na działanie wysokiej temperatury przez zbyt długi czas.

Z uwagi na takie liczne zagrożenia ważnym zagadnieniem w montażu pakietów staje się uzyskanie równowagi cieplnej na powierzchni całej PCB, zwłaszcza w przypadku lutowania bezołowiowego, charakteryzującego się węższą tolerancją w zakresie rozkładu temperatury. Aby osiągnąć znaczącą poprawę, wymagana jest optymalizacja profilu rozpływowego.

Innowacyjność oprogramowania

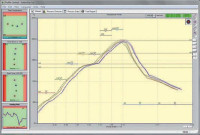

Na rynku są dostępne wyrafinowane technicznie urządzenia zapewniające odczyt profilu procesu z pieca. Ich funkcjonowanie wspiera oprogramowanie, które w kolejnym kroku pozwala na odczytywanie profili z procesów lutowania rozpływowego i wizualizację w czasie rzeczywistym.

Z uwagi na konstrukcję nowoczesnych pieców konwekcyjnych składających się zazwyczaj z od 7 do 12 niezależnie kontrolowanych stref temperaturowych oraz rozwiązań transportowych o różnej prędkości zaprojektowanych do obsługi wielu różnych ustawień pieca, aby uzyskać najlepszą kombinację temperatury strefy i prędkości transportu, potrzebne są nowoczesne i szybko działające narzędzia do konfiguracji procesu.

Obwody drukowane o różnej grubości i zmiennym zagęszczeniu komponentów zazwyczaj wymagają różnych profili lutowania. Optymalizując profil temperaturowy nowego pakietu, należy mieć pewność, że wymagania termiczne są prawidłowe, co w konsekwencji prowadzi do mniejszej liczby defektów.

Bez znajomości tych danych rozpoczęcie produkcji nowego zespołu elektronicznego musi być poprzedzone szukaniem optymalnych ustawień po omacku, bez możliwości uzyskania potwierdzenia, że wybrane nastawy są prawidłowe. Korzystanie z oprogramowania symulacyjnego optymalizującego profil eliminuje tę niedogodność oraz skraca nakład pracy na pomiary i ustawienia oraz próby.

Przed powstaniem narzędzi do optymalizacji jedynym dostępnym sposobem wypracowania dobrego profilu temperaturowego lutowania była metoda prób i błędów, wymagająca zaangażowania ze strony doświadczonych specjalistów z zakresu działania pieca. Wczesne systemy predykcyjne pozwoliły operatorom na ręczne symulowanie zmian wartości elementów grzejnych oraz prędkości transportu, a wynikowe nastawy obliczano ręcznie.

Rozwiązania tego typu znacząco oszczędzały czas, ale wymagały wysokiego poziomu wiedzy procesowej, aby osiągnąć optymalne rezultaty. Nowsze automatyczne systemy analizując dane z wielu dostępnych punktów nastawnych szybko znajdują optymalne parametry.

Narzędzia do ustawienia profilu lutowania rozpływowego

Wielu producentów elektroniki nadal korzysta z niezoptymalizowanego profilu rozpływowego, chociaż efektywny proces lutowania ma kluczowe znaczenie dla wydajności i rentowności. Brytyjska firma SolderStar postanowiła to zmienić poprzez wprowadzenie na rynek sprzętu pomiaru optymalności profilu. Od 2004 roku firma rozwija też oprogramowanie narzędziowe przeznaczone do ciągłej analizy procesu lutowania, a także narzędzia do profilowania do usprawnienia procesu przechwytywania i zarządzania informacjami kontroli procesu montażu.

Dostępne są dwa narzędzia, które oferują kontrolę procesu lutowania. Pierwszy z nich to Profile Seeker, umożliwiający przeprowadzanie badań zmian ustawień parametrów elementów grzejnych oraz prędkości transportu w trybie offline. W ten sposób oszczędza się czas i pieniądze, eliminując konieczność niepotrzebnego ustawiania wielu nieoptymalnych profili. Nowy profil jest konfigurowany od podstaw i tworzony na przykład z uwagi na wprowadzenie nowej pasty lutowniczej.

Drugie narzędzie Profile Seeker przedstawia sugerowane zmiany w profilu poprzez wykreślenie przewidywanej charakterystyki obok istniejącej, co pokazuje wpływ zmian na parametry procesu. Jest to użyteczne narzędzie, niemniej nadal z uwagi na to, że na profil ma wpływ wiele czynników, znalezienie optymalnego może być w ten sposób trudne.

Z uwagi na to firma SolderStar opracowała system AutoSeeker II, który może analizować wiele ustawień pieca po to, aby wybrać najlepsze możliwe w danym przypadku rozwiązanie. W połączeniu z automatycznymi systemami profilowania zapewnia to doskonałe połączenie optymalnej konfiguracji profilu i pełną kontrolę każdego pakietu na linii produkcyjnej, oszczędzając czas i pieniądze oraz eliminując metodę prób i błędów w procesie optymalizacji procesu lutowania.

Wykorzystując profil przygotowany przez użytkownika, narzędzie używa zaawansowanego algorytmu optymalizacji, aby wybrać najlepsze ustawienia pieca dla wybranych kryteriów takich, jak centralne okno przebiegu procesu, najszybsza przepustowość lub najniższy koszt eksploatacji.

Mniej ustawiania

Jednym z głównych zastosowań symulacji profilu jest potrzeba zmniejszenia liczby używanych zestawów nastaw dla pieca SMT. Zmiana ustawień elementów grzejnych wymaga nawet 30 minut oczekiwania na ustabilizowanie temperatury. Uproszczenie jest również pożądane przez inżynierów, umożliwiając lutowanie zespołów pakietów przy tych samych ustawieniach pieca i skrócenie czasu przezbrojeń.

Innym popularnym wymogiem jest znalezienie odpowiednich nastaw wymagających jedynie zmiany prędkości transportu. To dlatego, że zmiany prędkości są niemal natychmiastowe, więc znalezienie rozwiązania o tych samych nastawach mocy grzałek, ale z nieznaczną zmianą prędkości jest bardzo pożądane. Zaawansowane narzędzia programowe umożliwiają osiągnięcie obu tych celów.

Oczywiście nie zawsze, ale w przypadku, gdy pakiety nie różnią się znacznie kształtem, rozmiarem czy masą komponentów, można szybko znaleźć racjonalne ustawienia. AutoSeeker ma również możliwość ograniczenia działania optymalizatora sprawdzającą się w sytuacjach wymagających szybkiej zmiany ustawień prędkości transportu. Praca poszczególnych elementów grzejnych może być monitorowana w celu zachowania preferowanych ustawień profilu.

Jak to działa?

Wstępem do optymalizacji profilu są pomiary przy użyciu tradycyjnych metod profilowania. Dane i punkty nastawcze wprowadzone do sterownika pieca tworzą komplet informacji potrzebny do symulacji wpływu zmian grzałek lub prędkości transportu. Algorytmy firmy SolderStar wykorzystują złożone funkcje symulacyjne w zakresie przenikania ciepła i dają dokładniejsze wyniki profilu. Dzięki temu funkcja Autoseeker zapewnia zarówno dokładniejszy model predykcyjny, jak i szybko działające narzędzie znajdujące optymalny profil.

Renex

www.renex.com.pl